ABSTRACT

As the global manufacturing industry moves toward carbon neutrality, improving energy efficiency of machine tools has become essential. Although machine tools contribute significantly to industrial energy consumption, systematic methods for evaluating their energy consumption remain insufficient. To address this issue, this study developed an energy consumption evaluation system based on ISO 14955, the international standard for machine tool energy efficiency. The proposed system enabled a detailed analysis of energy usage patterns in different operating states, identifying key areas for energy reduction. The developed system could measure energy consumption of individual machine tool components in various operating states using power meters and automatically generates reports. This allows users to identify which components and operating states consume the most energy. We tested and validated this system on three different machine tools and analyzed strategies for reducing energy consumption. The developed evaluation system can help machine tool manufacturers integrate it into their equipment, develop energy-efficient technologies, and contribute to sustainable manufacturing.

-

KEYWORDS: Energy efficiency, Machine tools, ISO 14955, Energy consumption evaluation, Carbon neutrality

-

KEYWORDS: 에너지 효율, 공작기계, 국제표준 14955, 에너지 소비 평가, 탄소중립

1. 서론

기후변화 완화를 목표로 2050년 탄소중립이 글로벌 의제로 부상하면서, 에너지 및 운송 분야뿐만 아니라 제조 산업에서도 에너지 절약과 효율성 향상이 중요한 과제로 떠오르고 있다. 제조 산업에서 핵심적인 역할을 하는 공작기계는 전체 산업 에너지 소비의 약 5-10%를 차지하는 것으로 추정되며, 탄소중립 및 친환경화를 실현하기 위해 공작기계의 에너지 사용을 보다 효율적으로 관리하는 것이 필수적이다 [

1,

2].

Mori [

3]는 머시닝센터 절삭 공정에서 소비되는 에너지를 측정하고 절삭 조건을 수정하는 것에 의해 에너지 저감을 달성하고자 하였으며, Holkup [

4]는 절삭 공작기계에서 에너지 효율성을 향상시키기 위한 방안을 설계자와 사용자 입장에서 분석하고, JIS (Japanese Industrial Standards) 표준시편에 대해 에너지를 측정하고 분석하는 기법을 제시하였다. Li [

5]는 CNC 가공시스템의 개별 공정에서 발생하는 탄소 배출량을 정량적으로 분석하는 방법을 제시하였다. 한편, 글로벌 공작기계 선도 기업인 DMG MORI, MAZAK, OKUMA 등은 EMO (Exposition Mondiale de la Machine Outil)와 같은 국제 공작기계 전시회를 통해 자사의 친환경 공작기계 기술 소개 및 이 기술 적용 후 에너지 저감량 분석, 향후 로드맵 등을 공개하며 공작기계 산업의 탄소중립 실현에 대한 강한 의지를 표명하고 있다. 그러나 국내의 경우, 공작기계의 에너지 소비 효율 향상 기술 개발은 물론, 공작기계의 주요 구성품에 대한 에너지 소비 현황조차 체계적으로 분석되지 않아, 각국의 탄소중립 정책 및 규제 변화에 대한 대응이 매우 미흡한 실정이다.

공작기계의 에너지 소비 효율화를 실현하기 위해서는 우선 공작기계 운영 과정에서 에너지가 집중적으로 소비되는 요소를 면밀히 분석하는 것이 선행되어야 한다. 본 연구에서는 이러한 필요성에 대응하여 국내 공작기계 제조사에 보급을 목적으로 국제표준(ISO 14955)에 기반한 공작기계 에너지 소비 평가 시스템을 개발하였다. 이 시스템은 기존의 공작기계에 부착하여 각 구성품의 소비 에너지를 측정하고 분석하는 기능을 제공하기 때문에 본 논문에서는 해당 시스템을 활용한 공작기계의 에너지 소비 분석 사례를 제시하고, 이를 토대로 에너지 소비 효율화 방안에 대해 논의하였다.

2. 공작기계 에너지 소비 평가 및 효율화 기술 동향

2.1 공작기계 선진사의 개발 동향

공작기계 선진사는 경량화를 통한 가동에너지 저감, 주변장치 고효율화 및 대기/운용 에너지 최적화, 에너지 소비 모니터링 시스템 개발 및 분석을 통해 공작기계 소비 에너지 효율화를 추구하고 있다.

경량화를 통한 가동에너지 저감은 위상 최적화 설계와 더불어 경량/고강도 첨단소재(ATHIUM 등) 개발을 통해 이루어지고 있으며[

6], 불필요한 주변장치 정지 및 고효율 모터 적용/제어를 통해 소비 에너지를 저감하고 있다[

7-

9]. DMG MORI의 GREEN MODE [

7], MAZAK의 GO GREEN [

8], OKUMA의 ECO SUITE PLUS [

9] 등이 대표적으로 여기에 해당된다.

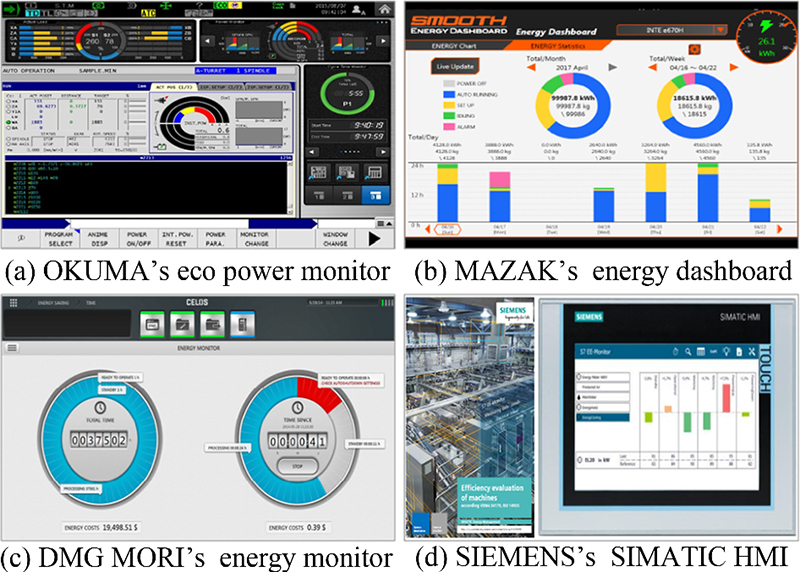

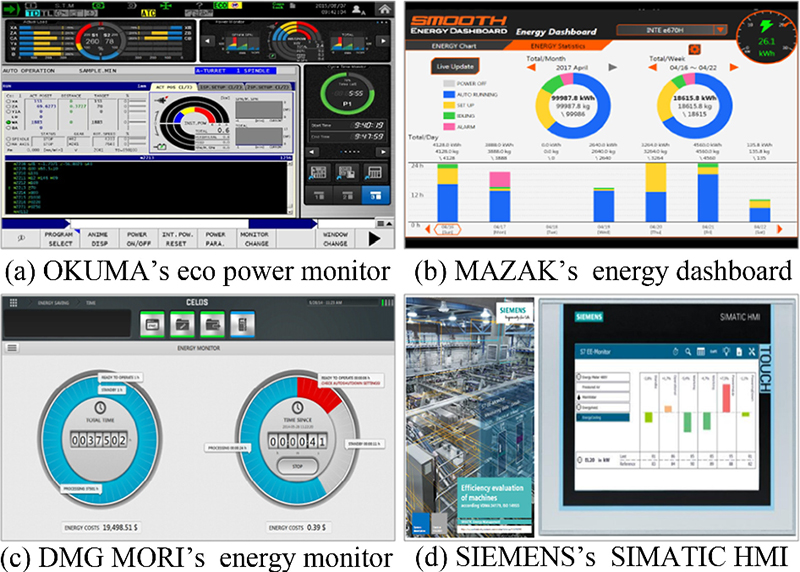

또한 공작기계 선진사는

Figs. 1(a)-1(d)에서 보는 바와 같이, 소비 에너지 측정 및 분석을 지원하는 모니터링 기능을 HMI (Human Machine Interface)에서 제공하고 있다. OKUMA의 Eco Power Monitor에서는 스핀들, 이송계 및 주변장치의 에너지 소비량을 가시화할 수 있으며, MAZAK의 SMOOTH 제어기에서는 Energy Dashboard를 통해 기간(월, 주) 및 동작 상태(Operating States)에 따른 에너지 소비량을 표시하고 있다. DMG MORI의 CELOS에서는 Energy Saving 앱을 통해 가동시간 및 전력소비량, CO

2 배출량, 에너지 비용 등을 가시화하고 있으며, SIEMENS의 SIMATIC HMI에서는 국제표준(VDMA, ISO)에 기반한 소비 에너지를 산출하고 리포팅을 해주고 있다.

Fig. 1Energy consumption monitoring for each company

2.2 국제표준(ISO 14955) 현황

ISO (International Organization for Standardization)에서는 공작기계 에너지 효율 관련 국제표준인 ISO 14955 시리즈를 2017년 이후 순차적으로 제정하고 있으며 현재까지 총 5종의 표준이 제정되었다. ISO 14955-1은 에너지 효율적 공작기계를 위한 설계 방법론[

10], 14955-2는 공작기계와 공작기계 부품에 공급되는 에너지 측정방법[

11], 14955-3은 금속 절삭 공작기계의 에너지 효율성 관련 시험 원칙[

12]으로, 절삭 공작기계 에너지 소비 평가와 관련된 부분은 이 세 규격을 참고하면 된다.

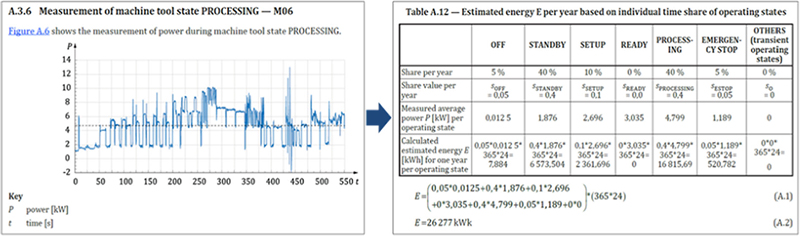

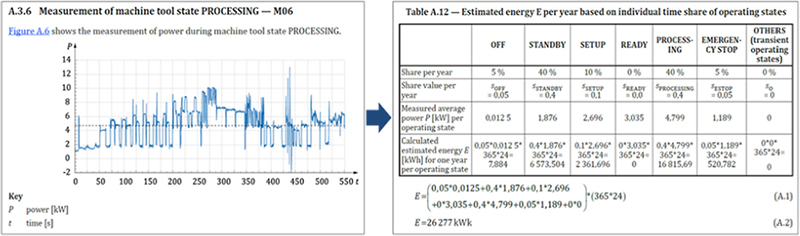

공작기계 각 동작 상태에 대한 전력을 측정하고 연간 시간 점유율을 고려하여 총 에너지 소비량을 산출하게 된다. 이때, 각 구성품의 전기적 에너지뿐만 아니라 압축 공기 등 외부에서 공급되는 비전기적 에너지도 함께 고려해야 한다.

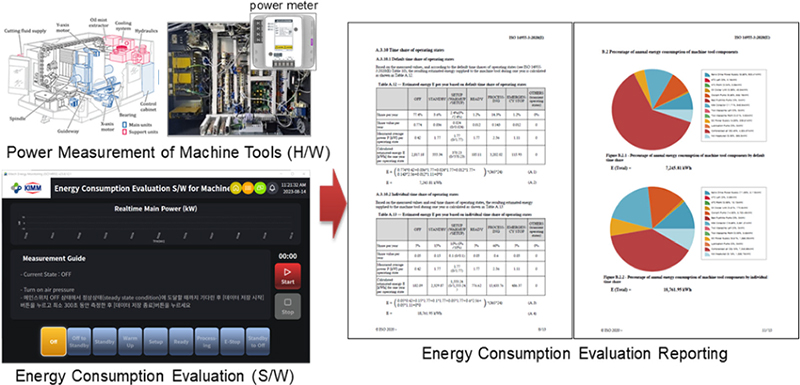

Fig. 2는 ISO 14955에 따른 공작기계 소비 에너지 측정 및 리포팅 결과 예를 보여준다.

Fig. 2Energy measurement and reporting according to ISO 14955

3. 국제표준(ISO 14955) 기반 공작기계 에너지 소비 평가 시스템 개발

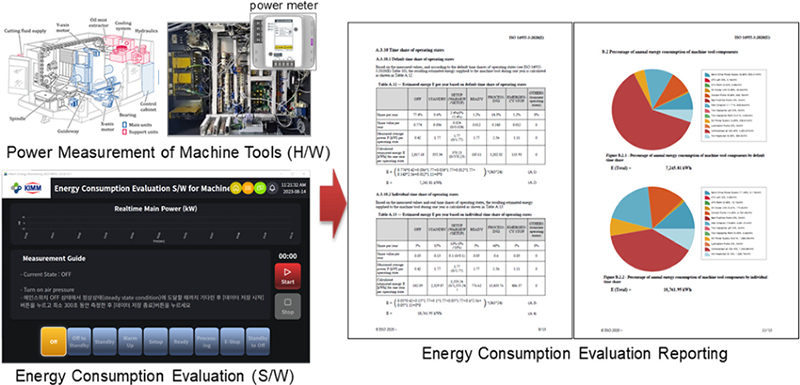

3.1 에너지 소비 평가 시스템 구축

본 연구에서는 ISO 14955-3의 절차를 준수한 에너지 소비 평가 시스템을 개발하였다. 소비 평가 시스템은 공작기계 각 구성품에 대해 전력을 측정하는 하드웨어 및 측정된 전력을 이용하여 연간 에너지 소비량을 산출하고 보고서를 자동으로 생성하는 소프트웨어로 구성되어 있다.

Fig. 3은 에너지 소비 평가 시스템의 구성을 보여준다.

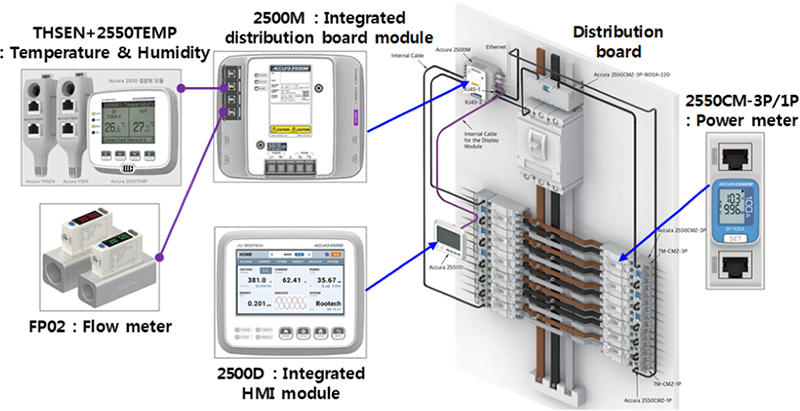

Fig. 3Energy consumption evaluation system and reporting

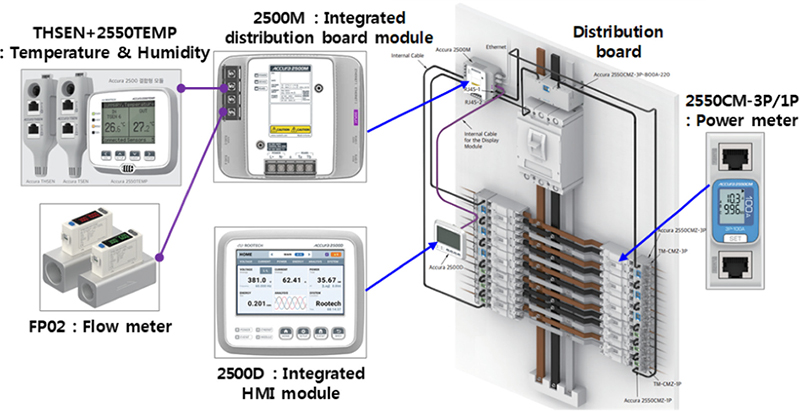

Fig. 4는 공작기계 에너지 소비 평가 시스템을 위한 하드웨어 구성도를 보여준다. 공작기계 각 구성품의 전력 측정에 사용한 파워미터(Power Meter)는 Rootech사의 Accura 2550CM이다. 3상 또는 단상 전력에 대해 각 상의 전압(V), 전류(A), 유효전력(kW), 유효전력량(kWh) 등의 측정이 가능하며, 측정정밀도는 유효전력 기준으로 99% (ICE 61557-12 Class 0.5) 이상이다. 공작기계 구성품의 용량에 맞춰 파워미터 세부모델을 선택하여 설치할 수 있으며, 설치된 파워미터를 세팅하고 통합하여 데이터를 수집할 수 있도록 분전반 통합 모듈인 Accura 2500M과 Accura 2500D도 같이 설치하였다. Accura 2500M 모듈은 랜 케이블을 통해 다수의 파워미터 정보를 수집하며, 이렇게 수집된 정보를 HMI 모듈인 Accura 2500D를 통해 디스플레이 화면으로 사용자에게 제공한다.

Fig. 4Hardware configuration of the energy consumption evaluation system

압축 공기에 의한 전기 에너지는 유량을 측정한 후 압축 공기에 대한 전기 에너지 등가 계수를 곱해 환산하는 방법을 이용하였다[

11]. 이 값은 0.11-0.13 kWh/m

3으로, 중앙 공급 장치에서 공작기계까지 1 m

3의의 압축 공기를 공급하는데 필요한 전기 에너지가 0.11-0.13 kWh(본 논문에서는 상단값인 0.13 사용)라는 것을 의미한다. 이때 압축 공기의 유량은 디지털 유량계(TPC사FP02 시리즈)를 사용하여 측정하였다.

소비 에너지를 측정하는 동안의 환경온도 및 습도 데이터도 측정하여 보고서에 같이 포함하기 위해 Rootech사의 Accura THSEN과 Accura 2550TEMP를 이용하였다. 분전반 각 구성품의 전력 및 압축 공기의 유량, 환경온도, 습도 데이터는 Accura 2500M과 2500D를 거쳐 최종적으로 사용자 PC에 저장된다. 이렇게 구축된 시스템의 에너지 소비량을 측정하고 분석 및 리포팅하기 위한 소프트웨어를 개발하였다.

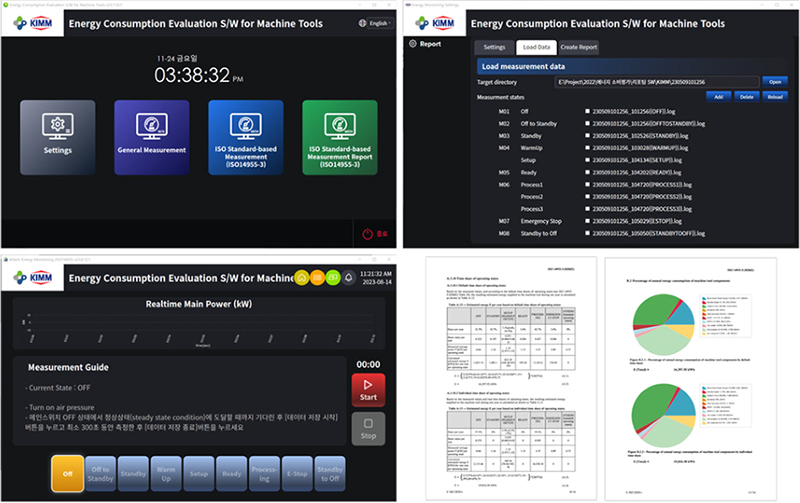

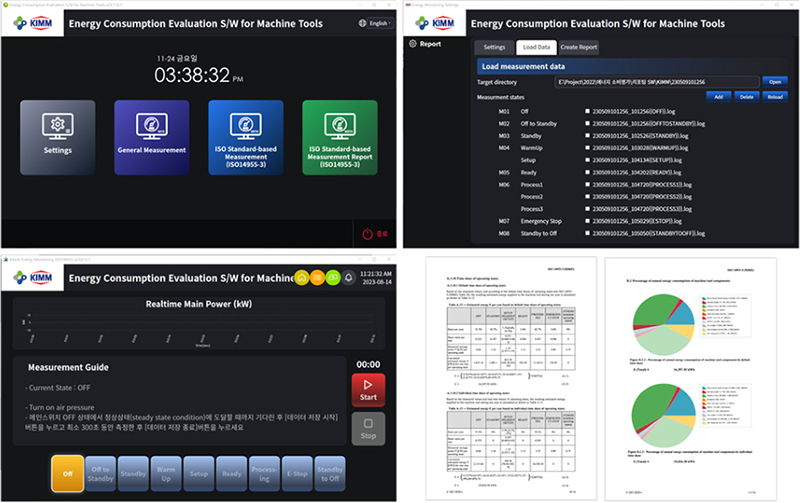

소프트웨어는

Fig. 5와 같이 설정, 일반측정, 표준 기반 측정, 표준 기반 측정보고서의 4가지 기능으로 구성되어 있다. 설정메뉴에서는 공작기계 각 구성품에 대한 전력 측정 유무, 파워미터 및 온습도 센서 설정, 데이터 수집 간격, 리포팅에 필요한 정보 설정 등을 수행하며, 일반 측정에서는 각 동작 상태에서의 전력을 수동으로 측정하고 기존에 측정한 데이터를 로딩하여 화면에 출력할 수 있다. 표준 기반 측정에서는 ISO 14955-3에 따른 일련의 측정과정을 수행하고 이후 측정보고서를 생성하게 된다.

Fig. 5Software for the energy consumption evaluation system

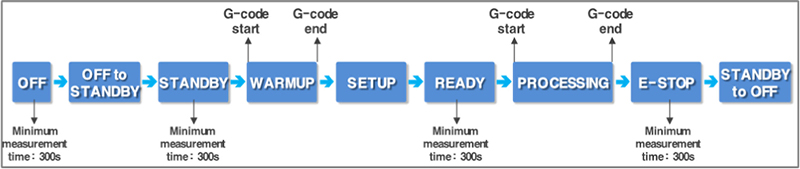

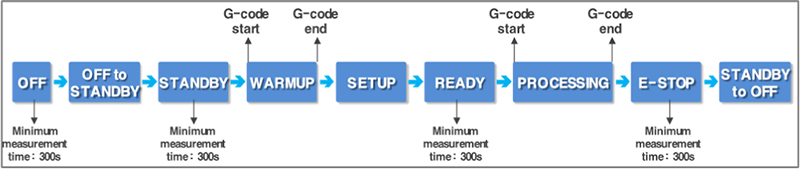

ISO 14955-3에 따른 표준 기반 측정에서는

Fig. 6에서와 같이, 공작기계 각 동작 상태를 OFF(전원 종료), OFF to STANDBY (전원 종료에서 대기), STANDBY(대기), SETUP(셋업), READY (준비), PROCESSING(공정작업), EMERGENCY-STOP(비상정지), STANDBY to OFF(대기에서 전원 종료)로 나누어 각 동작 상태에서의 전력을 측정하게 된다. 이때 OFF, STANDBY, READY, EMERGENCY-STOP 상태에서는 최소 300초 동안 측정이 이루어져야 하며, 나머지 상태에서는 실제 동작이 이루어지는 시간 동안 측정하면 된다. 이때 SETUP 공정의 일부인 WARMUP(예열) 동작 상태 및 PROCESSING 동작 상태에서는 G-code에 의해 수행되므로 G-code 처음과 끝에 시작과 종료를 표시하는 M코드를 삽입하여 자동 측정을 수행하고 나머지 동작상태에서는 수동 측정을 하였다.

Fig. 6Energy measurement process in each operating state

이런 과정으로 각 동작 상태마다의 전력 측정값이 데이터 파일로 저장되고, 리포팅 단계에서 이 데이터 파일을 로딩하여 각 동작 상태에서의 평균전력(kW)을 계산하고, 각 동작 상태가 1년 중 차지하는 시간(h)을 고려하여 연간 소비되는 에너지(kWh)를 산출하게 된다.

3.2 평가 시스템 검증

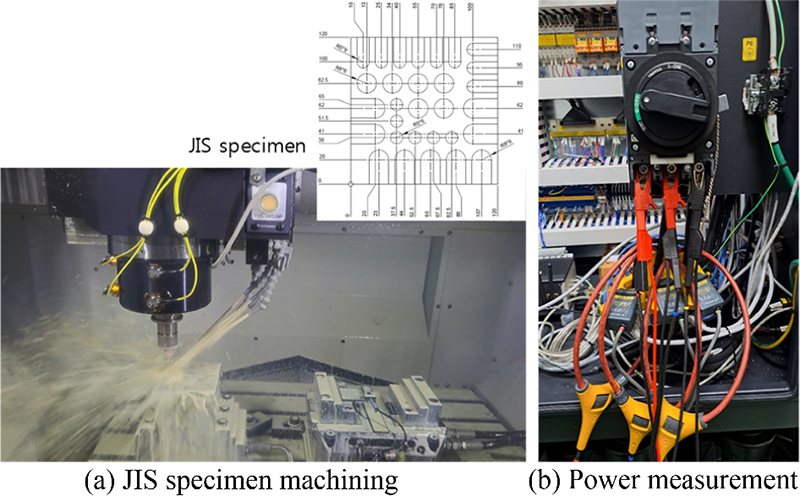

구축된 소비 에너지 평가시스템의 측정 정확도를 평가하기 위해 AL6061 재질의 JIS 시편[

13]을 가공하면서 고사양·고가형의 전력분석계(Yokogawa WT-1803, FLUKE 1735)와 비교 평가를 수행하였다.

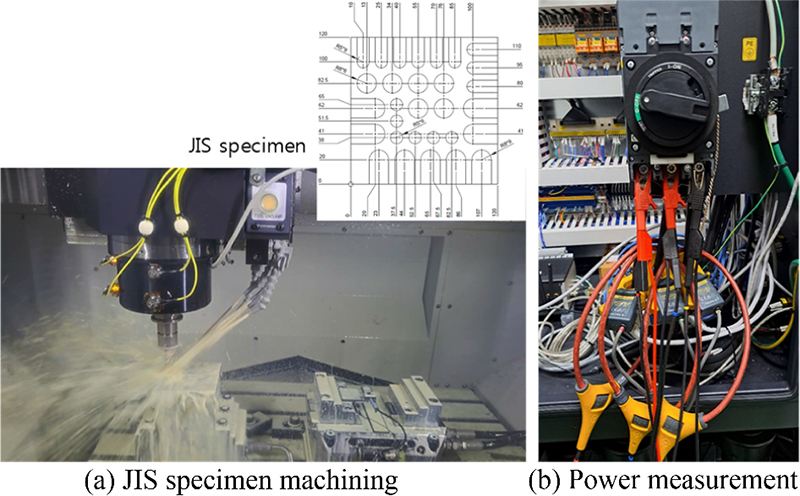

Figs. 7(a)와 7(b)는 각각 JIS 시편을 가공하고 상용 전력분석계로 측정하는 사진을 보여준다.

Fig. 7Photographs for JIS specimen machining and power measurement

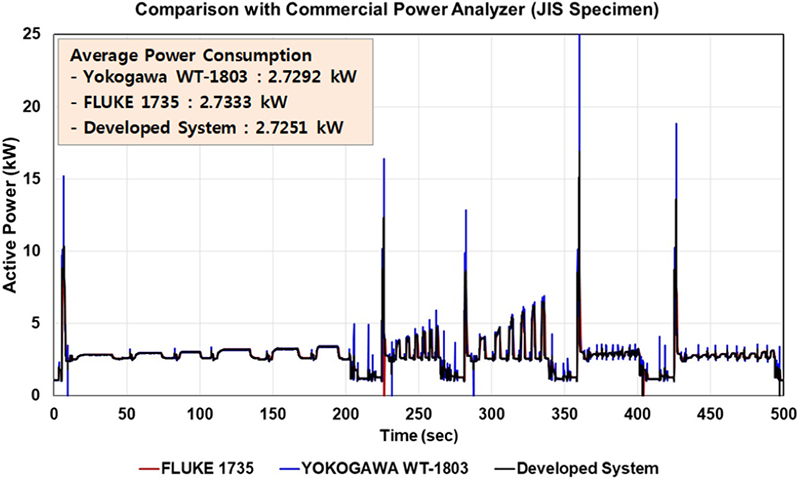

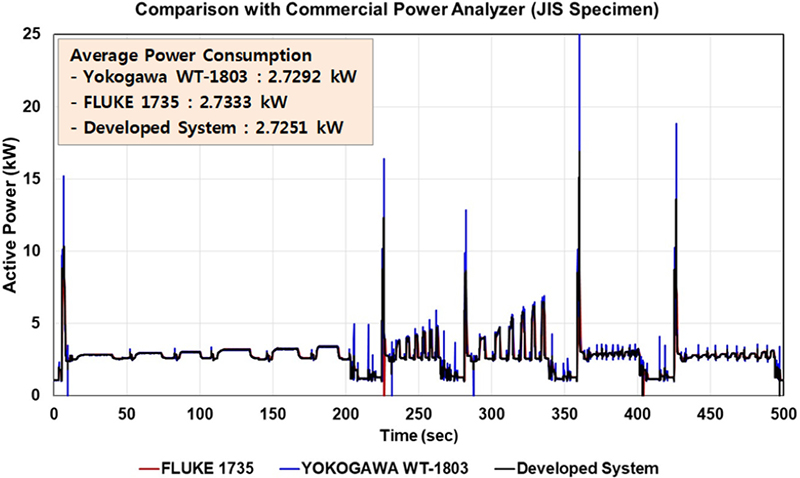

Fig. 8은 JIS 시편을 가공하는 500초 동안 소비전력을 측정한 그래프를 보여주고 있으며, 평균 소비전력은 Yokogawa 제품의 경우 2.7292 kW, FLUKE 제품의 경우 2.7333 kW, 개발 시스템의 경우 2.7251 kW로 측정되어 Yokogawa 제품과는 0.15%, FLUKE 제품과는 0.3% 차이만을 보이고 있다.

Fig. 8Comparison of power measurements with commercial power analyzers

Table 1은 같은 실험을 총 10번 반복한 결과로, 평균값 기준으로 측정 정확도는 WT-1803에 대해서는 99.91%, FLUKE 1735에 비해서는 99.75%의 측정 정확도를 보이고 있어, 공작기계 제조사 보급을 목적으로 경제적인 가격으로 개발된 에너지소비 평가 시스템을 충분히 신뢰할 수 있을 것으로 판단된다.

Table 1Comparison of average power measurement results with commercial power analyzers

Table 1

|

No. |

Developed

system

[kW] |

Commercial power

analyzer [kW] |

Measurement accuracy

[%]

with respect to |

YOKOGA

WA

WT-1803 |

FLUKE

1735 |

YOKOGA

WA

WT-1803 |

FLUKE

1735 |

|

1 |

2.72513 |

2.72921 |

2.73330 |

99.85 |

99.70 |

|

2 |

2.74300 |

2.74075 |

2.74509 |

99.92 |

99.92 |

|

3 |

2.75308 |

2.75267 |

2.76207 |

99.99 |

99.67 |

|

4 |

2.76627 |

2.76461 |

2.76460 |

99.94 |

99.94 |

|

5 |

2.74458 |

2.74489 |

2.76179 |

99.99 |

99.38 |

|

6 |

2.73318 |

2.73543 |

2.74379 |

99.92 |

99.61 |

|

7 |

2.74435 |

2.74165 |

2.74339 |

99.90 |

99.97 |

|

8 |

2.75825 |

2.75918 |

2.76220 |

99.97 |

99.86 |

|

9 |

2.75804 |

2.75409 |

2.77008 |

99.86 |

99.57 |

|

10 |

2.76551 |

2.76030 |

2.76873 |

99.81 |

99.88 |

|

Mean |

|

99.91 |

99.75 |

4. 공작기계 에너지 소비량 분석 및 효율화 방안

4.1 머시닝센터 대상 에너지 소비량 측정 및 분석

개발된 에너지 소비 평가 시스템을 상용 공작기계 대상으로 적용 분석하였다.

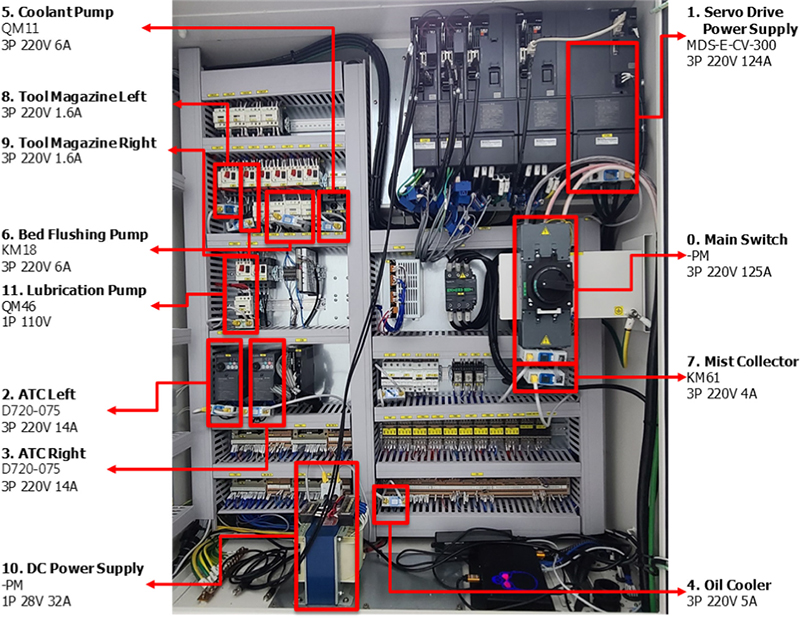

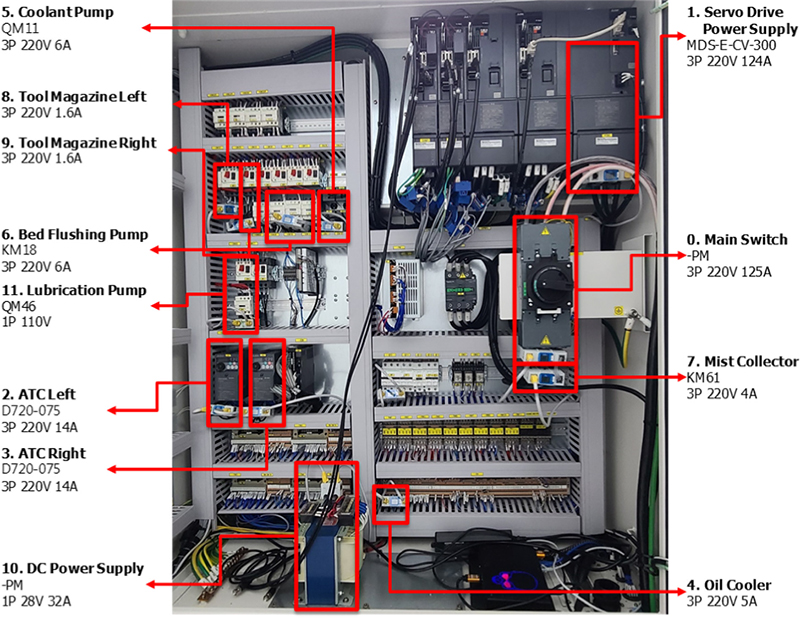

Fig. 9와

Table 2는 3축 머시닝센터 분전반에 설치된 파워미터 및 그 위치를 보여주고 있다. 메인 스위치(Main Switch)는 공작기계 전체에 입력되는 전원이고, 그 외 각 구성품인 서보 드라이브(Servo Drive), 자동 공구 교환장치(ATC), 오일 쿨러(Oil Cooler), 쿨런트 펌프(Coolant Pump), 미스트 컬렉터(Mist Collector) 등 총 12개 위치에 파워미터를 설치하였다. AL6061 재질의 JIS 시편을 가공하면서 각 동작 상태에서의 전력을 측정하고 연간 표준 사용시간을 적용하여 연간에너지 소비량을 분석하였다.

Fig. 9Installation locations of power meters

Table 2Machine tool components for power measurements

Table 2

|

Unit ID |

Components |

|

0 |

Main switch |

|

1 |

Servo drive power supply |

|

2 |

ATC left |

|

3 |

ATC right |

|

4 |

Oil cooler |

|

5 |

Coolant pump |

|

6 |

Bed flushing pump |

|

7 |

Mist collector |

|

8 |

Tool magazine left |

|

9 |

Tool magazine right |

|

10 |

DC power supply |

|

11 |

Lubrication pump |

각 동작 상태에서의 연간 시간 분량은

Table 3와 같이 ISO 14955-3에 따른 기본 시간 분량(Default time share)을 사용하였다. 이 값은 기본적으로 1년 365일, 하루 24시간 연속 가동하는 경우를 가정하여 제시된 값이다. 만약 주말 제외하고 연간 261일, 하루 8시간만 가동하는 경우는

Table 4와 같이 이를 고려하여 기본 시간 분량을 재산정해야 한다. 또한 1년 중 가동하는 정확한 시간 분량을 알고 있다면 기본 시간 분량 대신 사용해야 한다.

Table 3에서 OTHERS는

Fig. 6에서 OFF to STANDBY, STANDBY to OFF와 같은 과도(Transient) 구간을 의미하며 일반적으로 이 시간은 너무 짧기 때문에 소비 에너지 계산에 영향을 주지 않는다.

Table 3Default time share of operating states (Year-round operation)

Table 3

|

|

OFF |

STANDBY |

SETUP |

READY |

PROCESSING |

E-STOP |

OTHERS |

|

Default time share [%] |

5 |

15 |

10 |

5 |

60 |

5 |

0 |

Table 4Default time share of operating states (261-day, 8-hour operation per day)

Table 4

|

|

OFF |

STANDBY |

SETUP |

READY |

PROCESSING |

E-STOP |

OTHERS |

|

Default time share [%] |

77.36 |

3.58 |

2.38 |

1.19 |

14.30 |

1.19 |

0.00 |

공작기계 각 구성품 및 동작 상태에 대해 전력을 측정하고, 이에 대한 시간 분량을 알고 있다면 연간 에너지 소비량은

식(1)과 같이 계산된다.

E는 연간 에너지 소비량(kWh),

P는 각 동작 상태에서의 시간에 대한 평균 전력(kW),

s는 각 동작 상태에서의 연간 시간(h),

i는 각 동작 상태(OFF, STANDBY, …, E-STOP, OTHERS)를 의미한다.

Table 5는 공작기계 각 구성품에 대해서 동작 상태마다 계산된 연간 에너지 소비량을 보여준다. 압축 공기는 유량을 측정하여 전기에너지로 환산하였으며, 메인 스위치에서 측정된 값과 합산하여 전체 소비 에너지를 계산하였다. 단, 설치공간의 제약 등으로 인해 공작기계를 구성하는 모든 구성품에 대해 파워미터를 설치하지 못했기 때문에 메인 스위치에서 측정한 값과 나머지 구성품에서 측정한 값의 합 사이에는 차이가 발생하며, 이를 Not Measured로 표시하였다. 이에 해당하는 구성품으로는 제어기 박스의 쿨링팬, 좌우 툴매거진용 모터, 솔레노이드 밸드 등이 있다.

Table 5Energy consumption of machine tool components and operating states

Table 5

|

|

OFF |

STANDBY |

SETUP |

READY |

PROCESSING |

E-STOP |

OTHERS |

Total |

Ratio [%] |

Consuming

energy

[kWh] |

Total consuming energy |

182.1 |

2329.9 |

1553.2 |

776.6 |

13433.8 |

486.4 |

0.0 |

18762.0 |

100.00 |

|

Main switch |

0.0 |

1176.6 |

784.4 |

392.2 |

8758.9 |

304.1 |

0.0 |

11416.3 |

60.85 |

|

Servo drive power supply |

0.0 |

131.7 |

87.8 |

43.9 |

1848.6 |

0.0 |

0.0 |

2112.0 |

11.26 |

|

ATC left |

0.0 |

0.0 |

0.0 |

0.0 |

0.7 |

0.0 |

0.0 |

0.7 |

0.00 |

|

ATC right |

0.0 |

0.0 |

0.0 |

0.0 |

12.1 |

0.0 |

0.0 |

12.1 |

0.06 |

|

Oil cooler |

0.0 |

27.0 |

18.0 |

9.0 |

107.4 |

9.0 |

0.0 |

170.5 |

0.91 |

|

Coolant pump |

0.0 |

0.0 |

0.0 |

0.0 |

2723.5 |

0.0 |

0.0 |

2723.5 |

14.52 |

|

Bed flushing pump |

0.0 |

0.0 |

0.0 |

0.0 |

0.0 |

0.0 |

0.0 |

0.0 |

0.00 |

|

Mist collector |

0.0 |

561.6 |

374.4 |

187.2 |

2250.7 |

187.2 |

0.0 |

3561.2 |

18.98 |

|

Tool magazine left |

0.0 |

0.0 |

0.0 |

0.0 |

0.0 |

0.0 |

0.0 |

0.0 |

0.00 |

|

Tool magazine right |

0.0 |

0.0 |

0.0 |

0.0 |

3.5 |

0.0 |

0.0 |

3.5 |

0.02 |

|

DC power supply |

0.0 |

205.2 |

136.8 |

68.4 |

837.4 |

48.3 |

0.0 |

1296.0 |

6.91 |

|

Lubrication pump |

0.0 |

0.0 |

0.0 |

0.0 |

0.0 |

0.0 |

0.0 |

0.0 |

0.00 |

|

Not measured |

0.0 |

251.1 |

167.4 |

83.7 |

974.9 |

59.5 |

0.0 |

1536.8 |

8.19 |

|

Compressed air |

182.1 |

1153.2 |

768.8 |

384.4 |

4674.9 |

182.2 |

0.0 |

7345.7 |

39.15 |

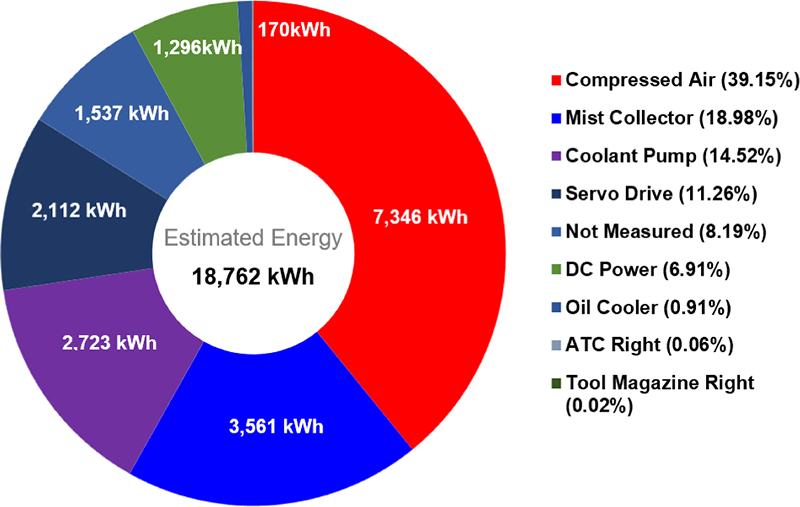

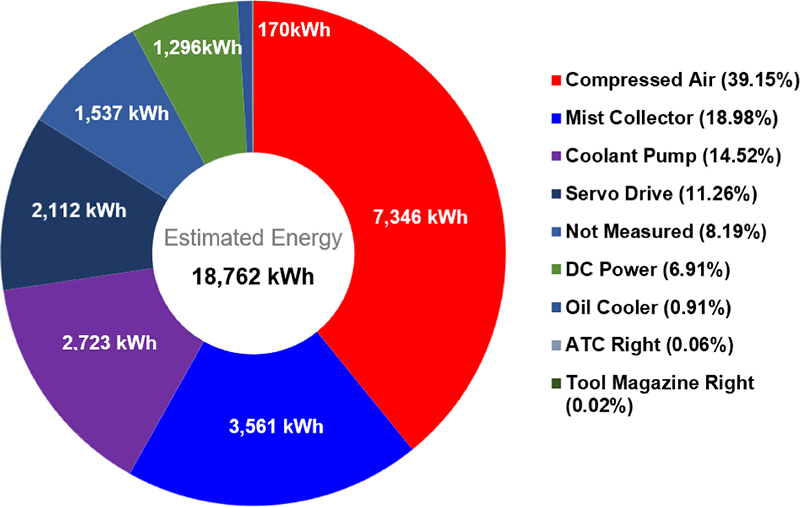

이 장비의 경우, 전체 에너지 소비량은 18,762 kWh, 메인 스위치에서는 11,416 kWh, 압축 공기에서는 7,346 kWh가 소비되고 있으며, Not Measured는 약 8.19%로 이는 전체 소비에너지의 8.19%에 해당하는 1,536 kWh에 대해서는 측정하지 못한 것을 의미한다.

Fig. 10은 이를 원형 챠트로 정리한 것으로, 압축 공기에서 가장 많은 에너지(39.15%)가 소비되는 사실이 주목할만하며, 그 다음으로 미스트 컬렉터(18.98%), 쿨런트 펌프(14.52%), 서보 드라이브(11.26%) 순으로 에너지를 소비하는 것을 확인할 수 있다.

Fig. 10Annual energy consumption of each component

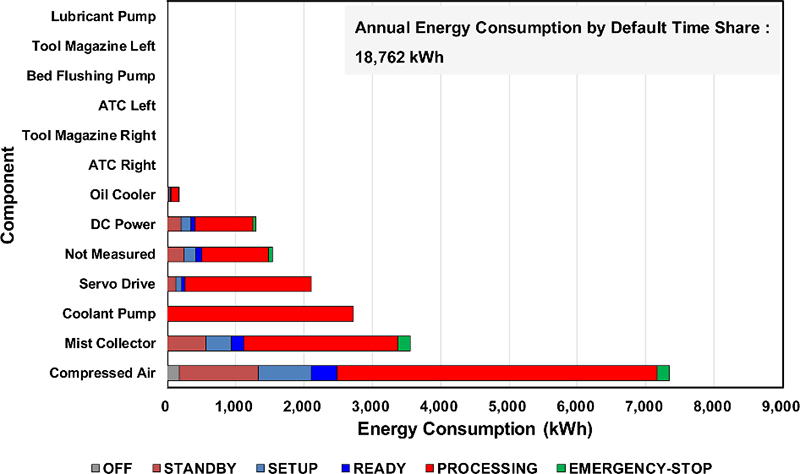

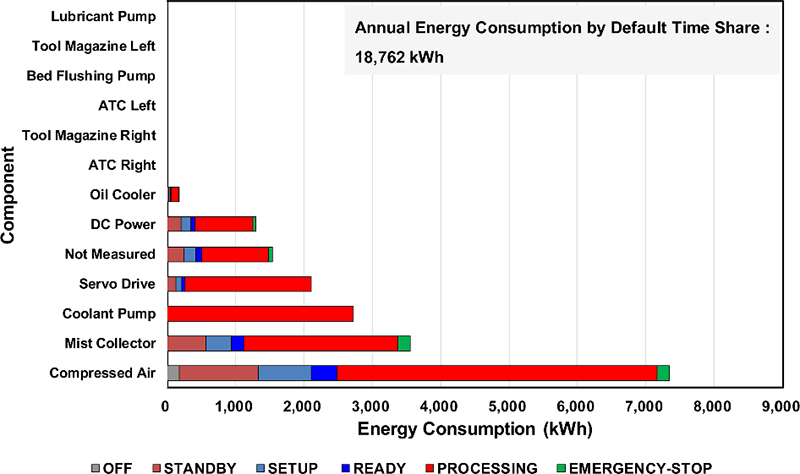

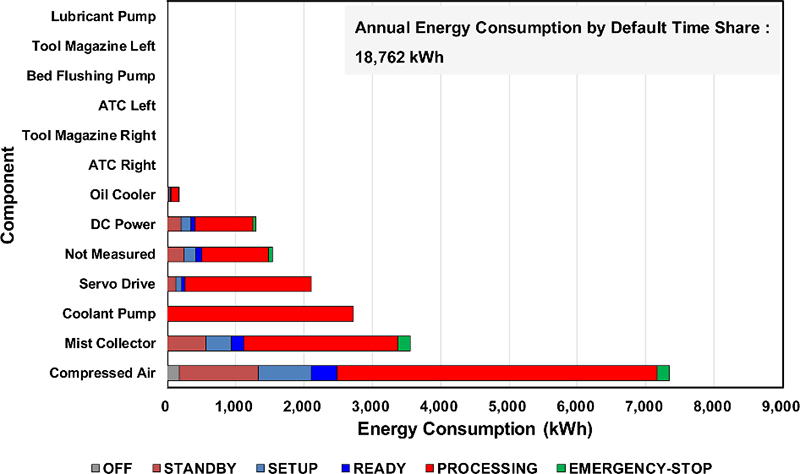

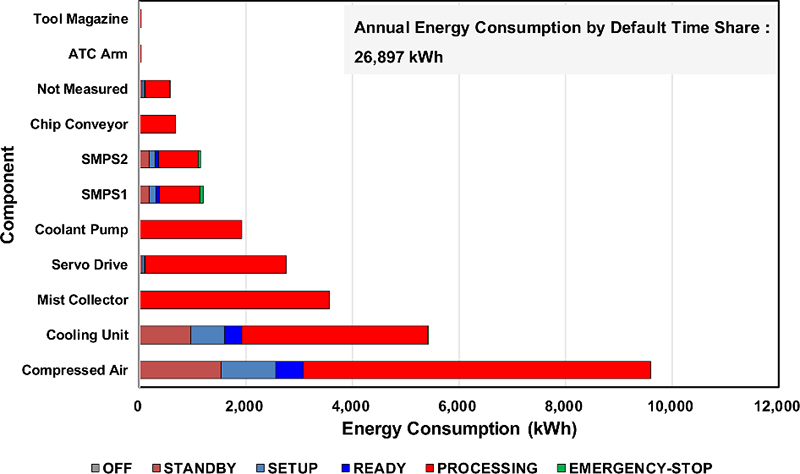

Fig. 11은 각 구성품들에 대해 각 동작 상태별로 소비한 연간에너지 소비량을 하나의 그래프로 그린 것이다. 구성품 중에는 이미 설명한 바와 같이 압축 공기가 가장 많은 에너지를 소비하고 있는데, 이를 동작 상태별로 살펴보면, PROCESSING 구간에서 가장 많은 에너지를 소비하고 있으며 그 다음이 STANDBY, SETUP, READY 순이다. 압축 공기는 오일-에어 윤활, 스핀들이 물질 방지, 클램핑, 청소 등 각 동작상태에서 다양한 용도로 사용되고 있기 때문에

Table 3의 기본 시간 분량에 비례하는 동작 상태 순서대로 에너지를 많이 소비하는 것을 알 수 있다. 미스트 컬렉터의 경우도 비슷한 이유로, 가장 많은 에너지 소비는 PROCESSING에서 발생하며, 그 다음이 STANDBY, SETUP 순이다. 쿨런트 펌프는 특성상 가공이 이루어지는 PROCESSING상태에서 모든 에너지가 소비되고 있으며, 서브 드라이브도 각축을 구동하는 PROCESSING 상태에서 대부분의 에너지가 소비되고 있다.

Fig. 11Annual energy consumption of each component by operating states - Machine tools I (Year-round operation: Table 3)

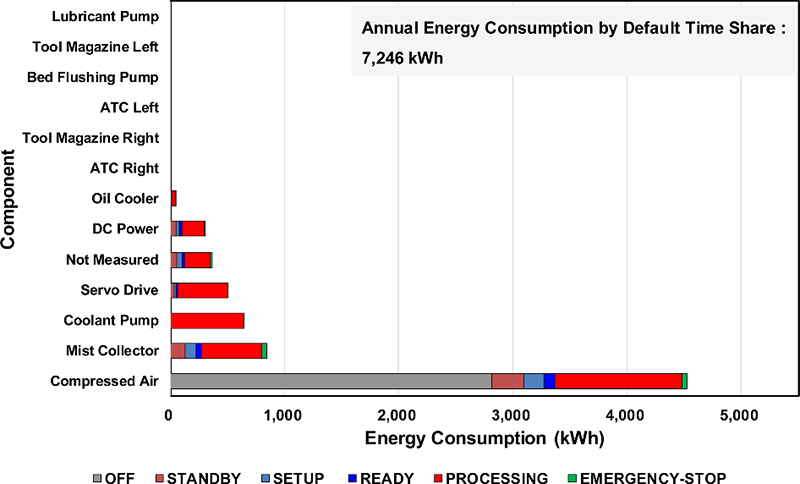

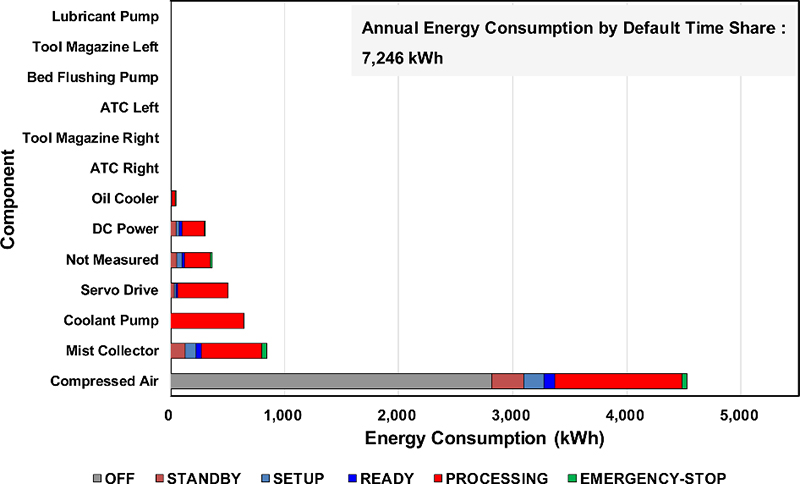

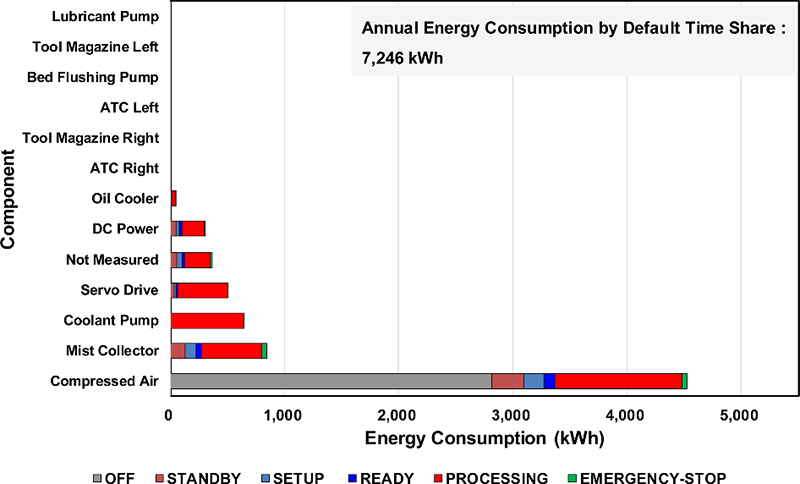

Fig. 12는 연간 261일, 하루 8시간 가동 조건(

Table 4)에 대해 계산한 에너지 소비량을 보여주는 것으로, 연간 소비 에너지는 연속 가동하는 경우(18,762 kWh)에 비해 상당히 작아진 7,246 kWh로 평가되었다. 이 장비의 경우 실제 가공이 이루어지지 않는 OFF 상태에서도 압축 공기가 작동하여 에너지가 매우 많이 소비된다는 알 수 있으며, 에너지 저감을 위해서는 이 부분에 대한 개선이 필요해 보인다.

Fig. 12Annual energy consumption of each component by operating states - Machine tools I (261-day, 8-hour operation per day: Table 4)

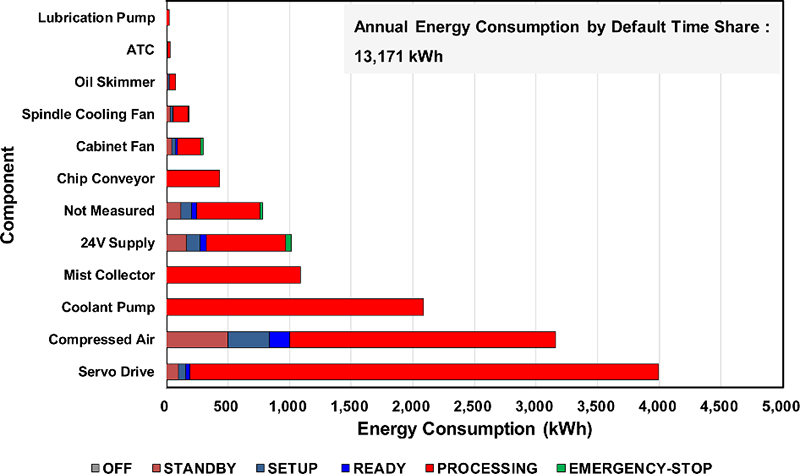

추가 분석을 위해 다른 제조사 및 타입의 공작기계 2종에 대해서도 JIS 가공을 하면서 에너지 소비량을 측정하였다.

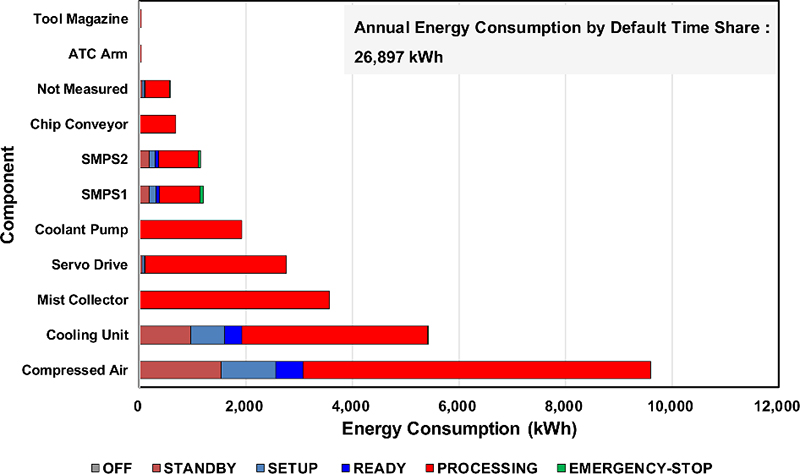

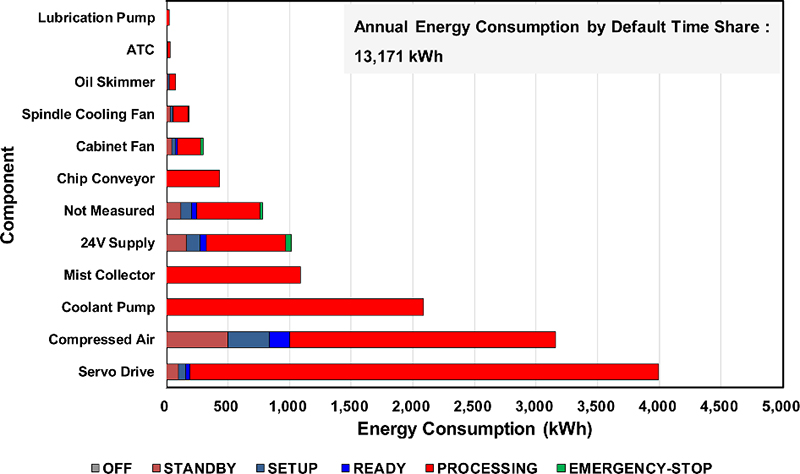

Figs. 13과

14는 각각 공작기계 II와 III에 대해서 연간 에너지 소비량 평가 결과만을 최종 정리한 것이다. 이때 기본 시간 분량은 1년 내내 가동하는

Table 3의 가동 조건을 이용하였다.

Fig. 13Annual energy consumption of each component by operating states - Machine tools II

Fig. 14Annual energy consumption of each component by operating states - Machine tools III

공작기계 II(머시닝센터)는 압축 공기에서 가장 많은 에너지를 소비하고 있으며, 그 다음이 쿨링 유닛, 미스트 컬렉터, 서보 드라이브, 쿨런트 펌프 순이다.

Table 3에서 보는 바와 같이 각 동작 상태에 따른 기본 시간 분량이 PROCESSING, STANDBY, SETUP 순서이므로, 에너지 소비량도 이 순서대로 많이 소비되고 있으며, 미스트 컬렉터와 서브 드라이브는 특성상 대부분의 에너지를 PROCESSING에서 사용하는 것을 확인할 수 있다.

공작기계 III(탭핑센터)의 경우, 구성품에서는 서보 드라이브, 압축 공기, 쿨런트 펌프, 미스트 컬렉터 순으로 에너지를 많이 소비하며, 동작 상태에서는 PROCESSING과 STANDBY, SETUP에서 에너지를 많이 소비하는 것을 알 수 있다. 참고로, 이 두 장비(공작기계 II, III)의 경우 OFF 상태에서는 압축 공기가 사용되지 않기 때문에

Table 4의 가동 조건에서 에너지 소비량은 절대값만 다를 뿐 경향은

Table 3의 조건과 동일하다.

지금까지 서로 다른 세 종류의 공작기계에서 에너지 소비량을 살펴본 결과, 압축 공기, 미스트 컬렉터, 쿨런트 펌프, 쿨링유닛, 서보 드라이브가 주요 에너지 소비원으로 나타났다. 연속가동하는

Table 3의 기본 시간 분량을 기준으로 할 때, 동작 상태별로는 실제 가공이 이루어지는 PROCESSING이 60%, 나머지 비가공구간이 40%를 차지하고 있다. 에너지 소비량 계산식에서 볼 수 있듯이 에너지 저감을 위해서는 각 구성품들의 평균 소비전력을 줄이든지, 사용시간을 줄이면 된다. PROCESSING 구간에서는 위와 같은 주요 에너지 소비원들이 모두 작동하기 때문에 현실적으로 에너지 저감이 쉽지 않다. 이 구간에서 에너지 저감을 위해서는 필수적으로 사용되는 구성품인 미스트 컬렉터, 쿨런트 펌프, 쿨링 유닛 등에 대한 에너지 저감형 고효율화 기술(고효율 제어기, 유량 가변 제어 등) 개발이 필요하고, 소비에너지 예측을 기반으로 한 공정 최적화 기술 개발이 필요할 것으로 판단된다. 실제 가공이 이루어지지 않는 STANDBY나 SETUP 구간에서는 구성품들의 운영 최적화(대기전력 차단 또는 절전 등)를 통해 에너지 저감을 달성할 수 있을 것이다. 또한 대부분 공작기계에서 가장 큰 에너지 소비원인 압축 공기의 소모량 저감을 위한 대책(유량 제어, 누출 차단, 불필요시 자동차단 등)이 요구된다.

5. 결론

본 논문에서는 글로벌 탄소중립에 대응하고 공작기계 에너지 소비 효율화를 실현하기 위해 국제표준(ISO 14955)을 기반으로 한 공작기계 에너지 소비 평가 시스템을 개발하고 서로 다른 타입의 공작기계를 대상으로 실제 소비 에너지 평가 및 분석을 수행하였다. 본 논문의 결과를 간단히 정리하면 다음과 같다.

(1) 국내 공작기계 제조사에 보급을 목적으로 국제표준에 기반한 공작기계 에너지 소비 평가 시스템을 구축하였으며, 개발 시스템은 고사양의 상용 전력 분석기와 비교 결과 99.7% 이상의 측정 정확도를 보이고 있다.

(2) 국제표준에 기반한 전력 측정 및 에너지 계산을 위한 소프트웨어를 개발하였으며, 이를 통해 소비 에너지 산출 및 공작기계 에너지 효율화를 위한 분석을 수행할 수 있다.

(3) 서로 다른 세 종류의 공작기계에 대해 에너지 소비량을 분석한 결과 압축 공기, 미스트 컬렉터, 쿨런트 펌프, 쿨링유닛, 서보 드라이브가 주요 에너지 소비원으로 나타났다.

(4) 공작기계 에너지 저감을 위해 주요 에너지 소비원의 고효율화 기술, 공정 최적화 기술 및 대기전력 최적화 기술 개발이 요구된다.

ACKNOWLEDGMENTS

본 논문은 산업통상자원부 기계·장비산업 핵심기술 개발사업의 지원을 받아 연구되었음(Nos. 20018076 and 00416035).

REFERENCES

- 1.

Denkena, B., Abele, E., Brecher, C., Dittrich, M., Kara, S., Mori M., (2020) Energy efficient machine tools, CIRP Annals - Manufacturing Technology, 69(2), 646-667.

10.1016/j.cirp.2020.05.008

- 2.

Sihag, N., Sangwan, K., (2020), A systematic literature review on machine tool energy consumption, Journal of Cleaner Production, 275(1), 123125.

10.1016/j.jclepro.2020.123125

- 3.

Mori, M., Fujishima, M., Inamasu, Y., Oda, Y., (2011), A study on energy efficiency improvement for machine tools, CIRP Annals - Manufacturing Technology, 60(1), 145-148.

10.1016/j.cirp.2011.03.099

- 4.

Holkup, T., Vyroubal, J., Smolik, J., (2013), Improving energy efficiency of machine tools, Proceedings of the 11th Global Conference on Sustainable Manufacturing, 125-130.

- 5.

Li, C., Tang, Y., Cui, L., Li, P., (2015), A quantitative approach to analyze carbon emissions of CNC-based machining systems, Journal of Intelligent Manufacturing, 26, 911-922.

10.1007/s10845-013-0812-4

- 6.

- 7.

- 8.

- 9.

- 10.

ISO 14955-1, (2017), Machine tools - Environmental evaluation of machine tools - Part 1: Design methodology for energy-efficient machine tools, second edition.

- 11.

ISO 14995-2, (2018), Machine tools - environmental evaluation of machine tools - part 2: Methods for measuring energy supplied to machine tools and machine tool components, first edition.

- 12.

ISO 14995-3, (2020), Machine tools - environmental evaluation of machine tools - part 3: Principles for testing metal-cutting machine tools with respect to energy efficiency, first edition.

- 13.

JIS TS B 0024-1, (2010), Machine tools – test methods for electric power consumption – part 1: machining centers.

Biography

- Gyungho Khim

Principal researcher in the Department of Ultra-precision Machines and Systems, Korea Institute of Machinery & Materials (KIMM). His research interests are precision machine design, error measurement, and compensation.

- Jeong Seok Oh

Principal researcher in the Research Institute of Autonomous Manufacturing, Korea Institute of Machinery & Materials (KIMM). His research interests are precision machines and metrology.

- Sungcheul Lee

Principal researcher in the Department of Ultra-precision Machines and Systems, Korea Institute of Machinery & Materials (KIMM). His research interests are the mechanism design of machine tools and parallel mechanisms.

- Jaehak Lee

Principal Researcher in the Autonomous Manufacturing & Process R&D Department, Korea Institute of Industrial Technology (KITECH). His research interests are the simulation and control of machine tools.