ABSTRACT

In this study, we fabricated and investigated the polymer-based cylindrical flow sensor for two-dimensional (2D) detection. The flow sensor was the drag force type flowmeter which was fabricated with ecoflex. It had CNT/PDMS as the piezoresistive material and a cylindrical shape to measure the 2D flow. It also had impact resistance and ease of fabrication due to its polymer-based sensor. At first, two piezoresistive parts were applied to evaluate detection properties. Forces from various direction were applied. Results showed its potential as a sensing device. Following this, the final flow sensor was fabricated with four piezoresistive parts and its sensitivity was measured in the air flow from 0 to 30 m/s. Resistance changes were measured while rotating the sensor. Outputs showed a form of sine waves. Data were repeatedly collected under various conditions. The direction and air flow rate were then determined. To check physical impact resistance, a sudden high air flow rate with 100m/s was applied to the sensor and a stable output was obtained. These results suggest that such ecoflex-based cylindrical flow sensor can be used as a 2D flow rate sensor.

-

KEYWORDS: Polymer-based sensor, Flow sensor, 2-dimensional detection, Piezoresistive

-

KEYWORDS: 폴리머 기반 센서, 유속센서, 2차원 측정, 압저항

1. 서론

현대에는 4차 산업혁명으로 IoT 기능을 탑재한 제품들이 많이 사용되고 있다. IoT에서 중요한 부분 중 하나는 제품 내외부의 여러 상태를 파악할 수 있어야 한다는 점이다. 이 때의 상태란 온도, 습도 등을 포함하여 장치의 작동상태, 고장여부 등을 의미하고 이러한 상태들을 파악하기 위해서는 센서가 사용된다. 센서들은 다양한 원리로 작동하며, 유속센서[

1-

5], 압력센서[

6], 가스센서[

7], 습도센서[

8], 가속도센서[

9], 각속도센서[

10] 등 다양한 센서들이 있다.

특히 유속센서는 다양한 장비와 산업현장에서 사용된다. 예를 들면 자동차와 같은 운송수단이나 파이프와 같은 설비에서 유속을 측정한다. 자동차에서는 측정한 유속을 바탕으로 흡입한 공기량을 계산하여 분사하는 연료의 양을 조절하며[

11], 상수도 같은 물을 공급하는 설비에서 흘러간 물의 양을 측정하기 위해서 센서를 사용하기도 한다[

1]. 최근의 한 연구에서는 도시에서의 바람의 흐름을 측정하기 위해 센서를 사용하였다[

12]. 이렇듯 센서는 다양한 환경에서 사용되며 일정한 유동환경에서도 쓰이지만 변칙적인 환경에서의 필요성 또한 존재한다[

13]. 따라서 유속이 항상 일정하게 인가되지 않거나, 물이나 기름과 같이 밀도가 공기보다 높은 유체가 흘러가기도 하는 측정환경에서도 센서는 문제없이 작동해야 한다.

유속센서는 사용 환경에 따라 여러 메커니즘으로 유속을 측정한다. 프로펠러가 회전하는 속도를 사용하는 프로펠러형 유속센서, 유동에서 흘러가는 열의 속도를 측정하는 열형 유속센서[

3,

14,

15], 그리고 캔틸레버나, 헤어셀의 휨을 사용하는 바람저항형 유속센서 등이 있다[

4-

6,

16]. 프로펠러형 유속센서는 기계적인 메커니즘을 사용하기 때문에 안정적인 장점이 있다. 하지만 단방향으로만 측정 가능하다는 단점이 있고, 프로펠러가 유체의 흐름을 방해하며, 프로펠러형의 관성 모멘트가 커서 유속이 자주 변화하는 상황에서 반응하는 속도가 느리기 때문에 변화에 민감하게 측정할 수 없다는 문제가 있다. 열형 유속센서는 유동 방향도 측정할 수 있으나 유체 내에서 열을 방출하기 때문에 센서에서 발생되는 열이 유체나 주변 환경 온도에 문제되기도 하며, 센서가 열을 발생시키는데 많은 에너지가 소비된다는 단점이 있다. 이와 유사하게 열선형 유속센서도 있다. 열선형 유속센서는 방향을 인식할 수 없으며, 와이어가 가늘기 때문에 파손되기 쉽고, 열선의 온도를 일정하게 유지하기 위해 에너지를 소모한다는 단점이 있다. 반면 바람저항형 유속센서는 유동에 영향을 적게 주면서, 소비전력이 작다는 장점을 가지고 있다. 또한 소자의 관성 모멘트가 작기 때문에 변화하는 유속에 따라 빠르게 측정할 수 있다는 장점이 있다. 하지만 실리콘 기반의 바람저항형 유속센서의 경우 대부분 1차원으로만 측정 가능하다는 단점이 있어서 공간의 유동을 분석하기엔 많은 센서를 요구한다. 예를 들면 공간내에서 유동이 발생할 때 구조물이 유동을 막게 되면 그 구조물 뒤로는 카르만 볼텍스 현상이 나타나기도 한다[

17]. 이러한 유동은 상당히 복잡하기 때문에 단순히 유속만 측정할 수 있는 센서로는 특정 지점에서의 바람 방향과 정확한 유속을 측정하기에 어려움이 있다. 따라서 방향까지 측정 가능한 센서의 연구 필요성이 있다.

다양한 종류의 센서들이 대부분 소형화와 대량생산이 가능한 MEMS (Micro-electro-mechanical Systems) 공정을 통해 제작된다. MEMS 센서는 반도체 공정을 사용하여 제작하기 때문에 아주 작게 센서를 제작할 수 있고, 센서의 에너지 소모량이 적고, 기계적인 측정 메커니즘을 이용하기 때문에 신뢰성이 있다는 장점이 있다. 이러한 장점들로 MEMS 센서를 많이 사용하지만 실리콘을 기반으로 하기 때문에 일반적으로 취성이 크다는 단점이 있다[

18]. 취성이 크기 때문에 바람저항형 유속센서는 환경의 물리적인 영향을 크게 받는다.

센서에 흘러가는 유속이 항상 일정하지 않고, 밀도 또한 일정하지 않은 경우도 있기 때문에 순간적으로 큰 유속이 실리콘 기반의 센서에 흐르게 되면 센서가 파손되기도 하며, 유속뿐만 아니라 외부에서 받게 되는 충격에 파손되기도 한다. 또한 배관에서 센서가 설치되어야 할 때 둥근 형태의 배관에 설치되어야 하는 경우도 있지만 일반적인 반도체 공정으로 제작한 센서는 곡면에 적용하기 힘들다는 등의 문제점들이 있다. 이러한 문제점 때문에 최근에는 유속센서 뿐만 아니라 다양한 실리콘 기반 센서에 폴리머를 적용한 센서들도 많이 연구되고 있다[

19-

25]. 폴리머는 유연한 특성을 가지고 있어 진동이나 충격에 강하다. 특히 폴리머 중에도 에코플렉스(Ecoflex)나 PDMS (Polydimethylsiloxane)와 같은 폴리머는 쉽고 저렴하게 구할 수 있고, 제작하는 과정이 간편하기 때문에 많이 사용되고 있다.

최근의 많은 연구에서 폴리머에 CNT와 같은 압저항 물질을 혼합한 연구가 많이 진행되고 있다[

26,

27]. 압저항 효과란 물체에 변형이 가해졌을 때 저항이 변화하는 현상을 의미한다. CNT는 쉽게 구할 수 있고, 파우더 형태로 제작되기 때문에 다루기 쉽다는 장점이 있다. 또한 제작과정에서 농도를 조절하기 쉽다는 점에서 사용하기에 용이하다. CNT와 폴리머를 혼합했을 때 발생하는 압저항 효과는 두 가지로 설명된다[

28,

29]. 하나는 CNT가 압축되면서 CNT 자체의 저항변화, 그리고 CNT간의 간격이 변화하면서 발생하는 발데르발스 힘의 변화에 따른 저항변화가 있다. 압력이 가해졌을 때 CNT에서는 두 효과가 복합적으로 발생하며 저항이 변화한다.

종합해 볼 때 실리콘 기반의 유속센서가 많이 사용되고 있으며 여러 장점을 가지고 있지만 취성이 크기 때문에 파손에 취약하고, 대부분 1차원으로만 측정 가능하다는 단점이 있다. 이에 충격에 강하며, 또한 다차원으로 측정 가능할 수 있는 센서가 필요하다. 따라서 본 연구에서는 압저항 물질인 CNT와 폴리머를 기반으로 하는 원통형의 센서를 제작하여 충격에 강하고, 다차원으로 측정가능한 유속센서를 연구하고자 한다.

2. 연구 방법

2.1 다차원 측정을 위한 원통형 폴리머 소자 제작

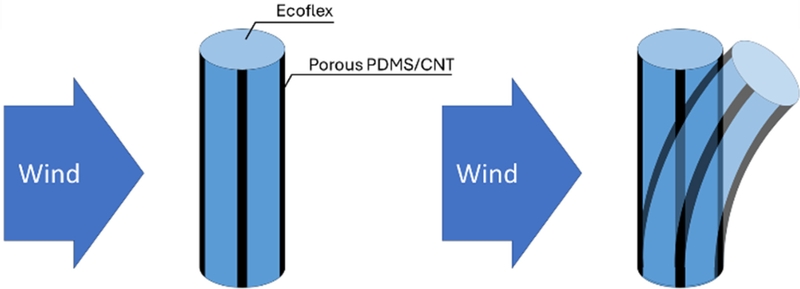

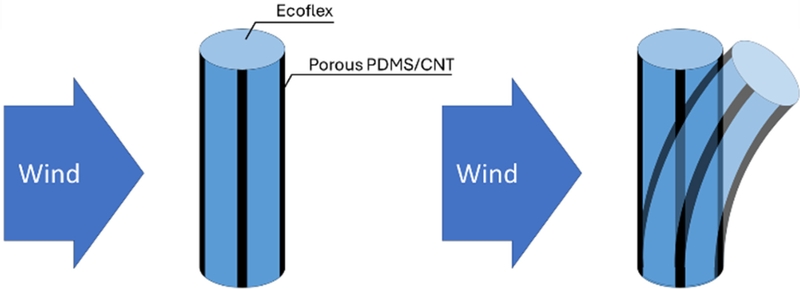

본 연구는

Fig. 1과 같이 원기둥 형태로 유속센서를 제작하고자 하였다. 베이스 물질에는 작은 유속에서도 쉽게 휠 수 있는 폴리머를 사용하였고 폴리머 중에서도 시중에서 구할 수 있는 에코플렉스 00-30 모델의 제품을 사용하였다. 베이스의 동, 서, 남, 북으로 4개 방향에는 다공성 PDMS/CNT를 부착하여 풍향을 감지하고자 하였다. PDMS/CNT는 기존에 압력센서로 연구된 바 있기 때문에 압저항 효과를 위하여 사용하였으며, PDMS가 에코플렉스보다 영률이 크기 때문에 다공성으로 제작하여 센서의 휨에 영향을 주지 않도록 하였다[

30,

31]. 감지물질 부착과 유속센서 제작의 편의성을 위해 베이스는 D10 × H40 (mm)의 사이즈로 제작하였다. 최대한 작은 사이즈로 제작하고자 하였으나 수작업의 작업 특성을 고려하여 D10의 크기로 제작하였다.

Fig. 1Working principle of designed cylindrical flow sensor

베이스 제작 과정으로 에코플렉스A 용액과 에코플렉스B 용액을 1 : 1 비율로 섞고 진공 챔버에 넣어 기포를 제거했다. 기포를 제거한 폴리머 용액을 3D 프린터로 제작한 몰드에 스포이트로 주입하고 상온에서 24시간 경화하여 제작하였다. 압저항 물질이 되는 다공성 PDMS/CNT 제작과정으로는 PDMS와 경화제를 10 : 1 비율로 혼합하고 CNT를 10 wt%가 되도록 추가하여 저어주었다. 그리고 설탕을 다공도 80 wt%가 되도록 추가해서 저어주었다. 혼합한 물질을 베이스에 부착한 다음 오븐에 80oC로 1시간 경화했다. 경화한 유속센서 소자는 80oC로 가열한 물에 넣어 설탕을 용해했다. IPA와 CNT를 혼합한 용액을 만들고 자석 교반기에서 분산한다. 분산한 용액을 스포이트로 다공성 물질에 도포하여 CNT를 추가로 코팅하였다. CNT를 첨가한 압저항 소자에 CNT를 추가로 코팅했기 때문에 PDMS 내외부에 CNT가 분산되어 있어 전기적인 특성이 향상된다.

2.2 장치구성 및 유속실험 방법

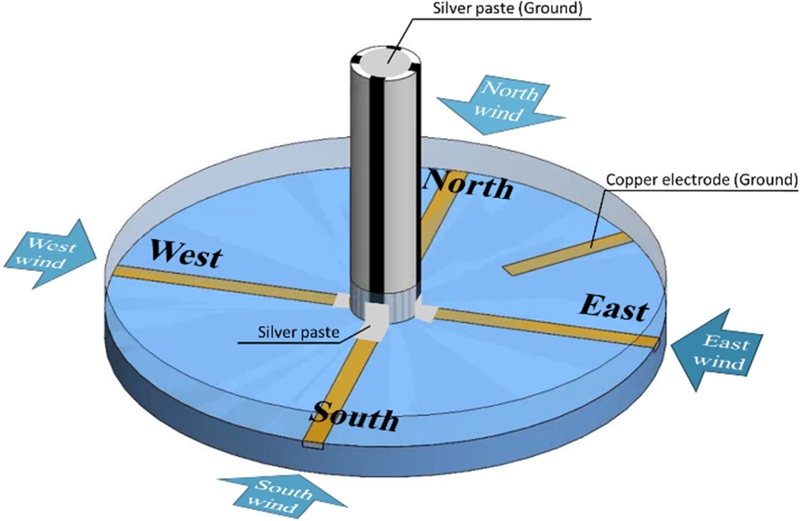

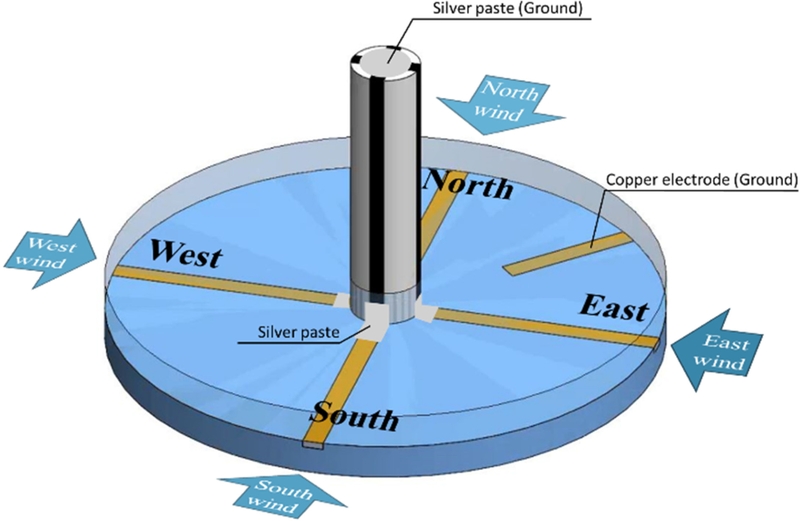

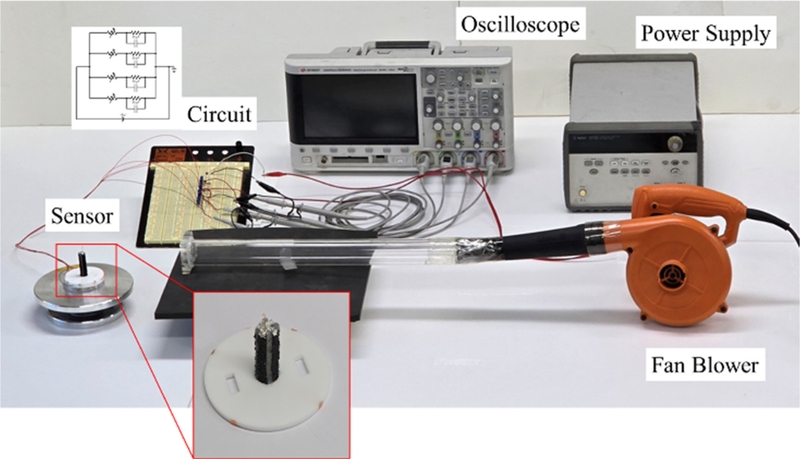

Fig. 2는 센서 시스템에 대한 도식으로서 제작한 센서를 표현하였다. 유속센서는 4개 방향으로 전극이 있는 아크릴 기판 위에 부착하였고 전극과 감지물질은 실버페이스트를 사용하여 전기적으로 연결하였다. 유속센서 중심에 에나멜선을 심어 접지선으로 사용하고 4개 방향의 압저항물질과 에나멜선에 실버페이스트를 도포하였다.

Fig. 2Schematic representation of the flow sensor

원통소자의 방향별 명칭은 기판에 접지를 연결한 전극이 1사분면인 북동쪽 방향이 오도록 배치하였을 때 4개 방향의 압저항 소자들의 방향을 각각 동, 서, 남, 북으로 지정하였다. 바람의 방향은 바람이 불어오는 방향의 이름으로 부른다. 예를 들어 공기가 소자의 동쪽 방향에서 서쪽 방향으로 흐른다면 이 연구에서는 동풍이라고 표기하였다.

유체의 흐름에 따른 소자의 반응을 확인하기 위해서

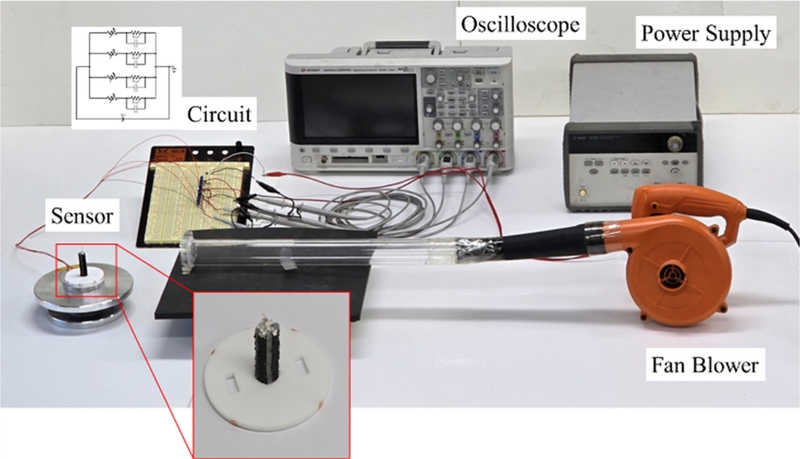

Fig. 3에 나온 것처럼 실험 장치를 구성하였다. 블로워로 일정한 유속을 만들어 내었으며 풍동에는 허니콤 구조를 넣어 유동이 균일하도록 만들었다. 소자는 실험 중 회전시킬 수 있도록 베어링이 있는 회전 지그를 사용하였다. 금속으로 만들어진 지그는 무게가 있어서 움직이지 않는 안정성을 보이며, 부드럽게 회전하기 때문에 유속실험에서 소자를 회전시키기에 적합하다.

Fig. 3Experimental setup for air flow measurement

3. 결과 및 고찰

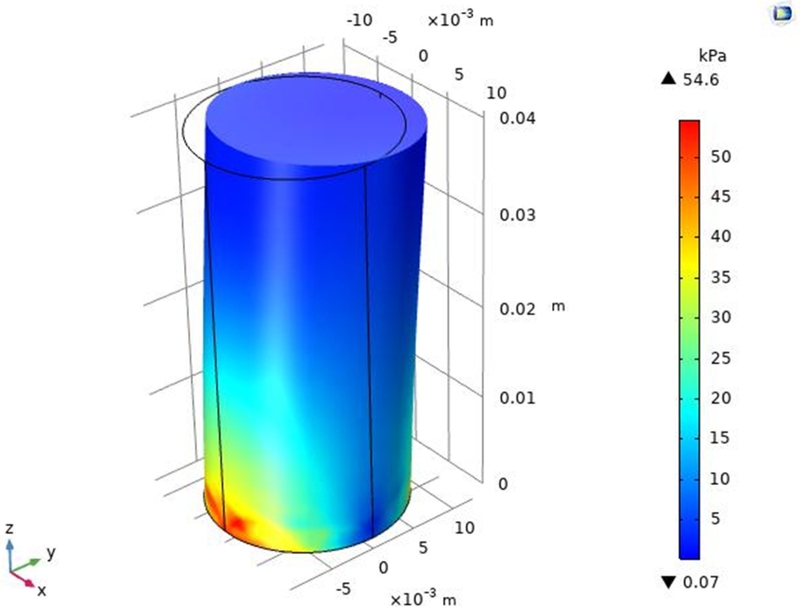

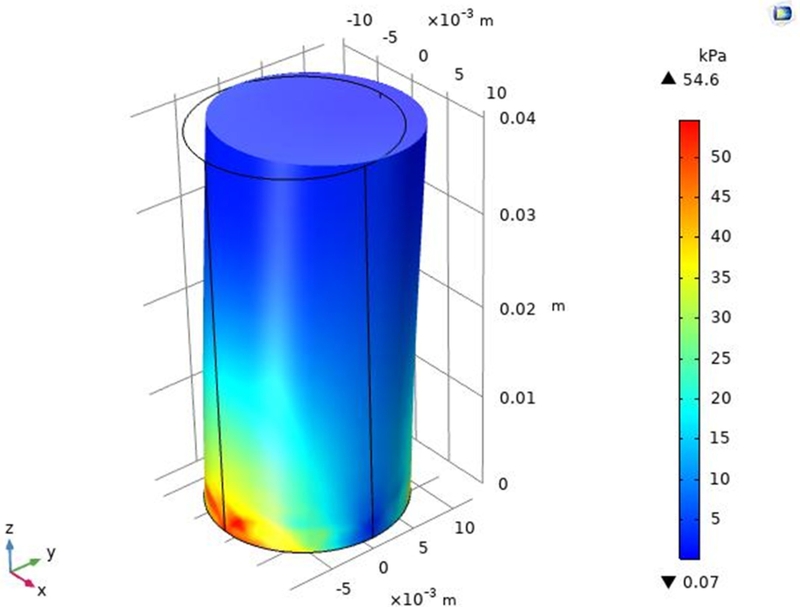

3.1 바람에 따른 응력 시뮬레이션

COMSOL 프로그램을 사용하여 제작하고자 하는 폴리머 소자의 응력을 확인하였다. 50 m/s의 바람에 의한 단위면적당 힘은 계산결과 1531.25 N/m

2으로 계산되었다. 값을 시뮬레이션 상에서 바람이 닿는 면 전체에 단위면적당 힘으로 적용하여 분산하중으로 시뮬레이션 하였다. 에코플렉스의 물성치를 사용하였고

Fig. 4에 나타난 것처럼 고정면에서 가장 큰 응력이 나타났다. 최대응력이 54.6 kPa로 크지 않은 값으로 계산되어 제작할 소자는 50 m/s에서도 안정적일 것으로 예상하였다.

Fig. 4Simulation result of the sensor with 50 m/s air flow

3.2 소자의 반응성 확인

폴리머로 만든 기둥에 압저항 물질을 부착할 경우 감지물질로서 작동하는지 확인하기 위해 센서 두 가지를 제작하여 감지특성을 확인해 보았다. 저항변화의 경향성만 확인하고자 하였기 때문에 실험 설비는 풍동을 이용해서 실험하지 않고 외부에서 힘을 가해 소자를 휘게 만들어서 유속이 인가되었을 때의 휨을 모사하였다.

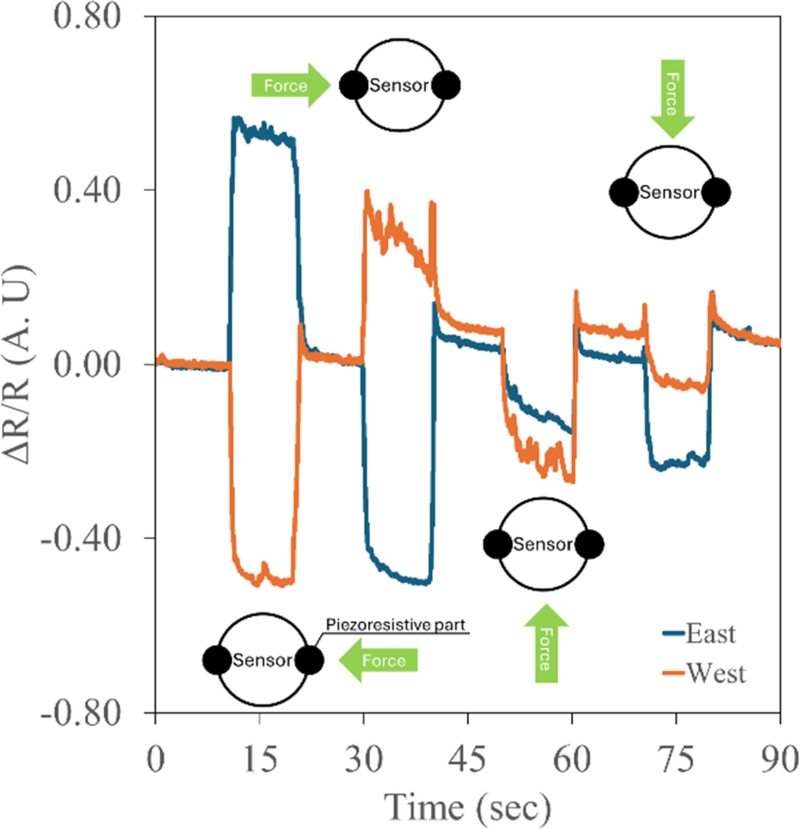

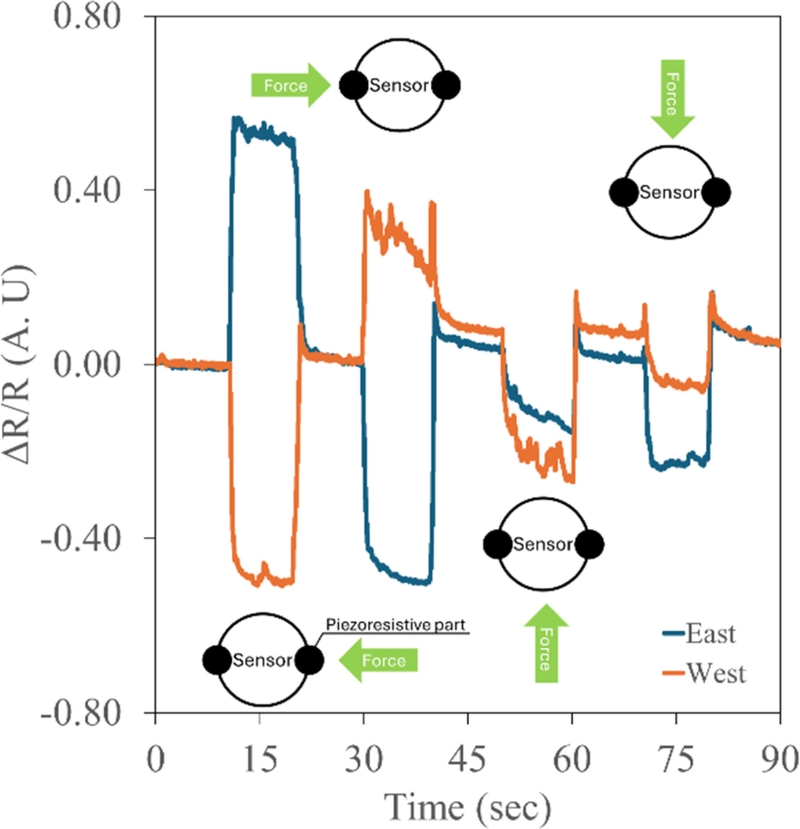

최종 소자를 제작하기 전 감지특성 확인의 편의성을 위해 2개 방향에만 압저항물질을 적용하였다. 먼저

Fig. 5의 그림처럼 압저항 물질을 180

o로 서로 반대방향에 부착하여 휘는 방향에 따른 저항변화를 측정하였다. 압저항 물질이 부착된 방향으로 한번씩 휘게 하여 압축되었을 때, 인장 되었을 때 저항이 반대 경향으로 변화하는지를 확인하고 압저항 물질이 부착되지 않은 방향으로 휘게 하여 측면에서 유속이 인가되었을 때의 저항변화도 확인해 보고자 하였다. 감지물질이 부착된 방향으로 한 번씩 휘게 했을 때 압축을 받은 쪽은 저항이 감소하고 인장된 쪽은 저항이 증가하는 모습을 확인할 수 있었다. 압저항물질이 부착되지 않은 측면에서 힘을 가했을 때는 저항이 모두 감소하는 모습이 나타났다. 두 감지물질이 서로 대칭으로 변형이 발생했기 때문에 동일한 변화가 나타난 것으로 추측된다.

Fig. 5Sensing characteristics under the tensile and compression forces

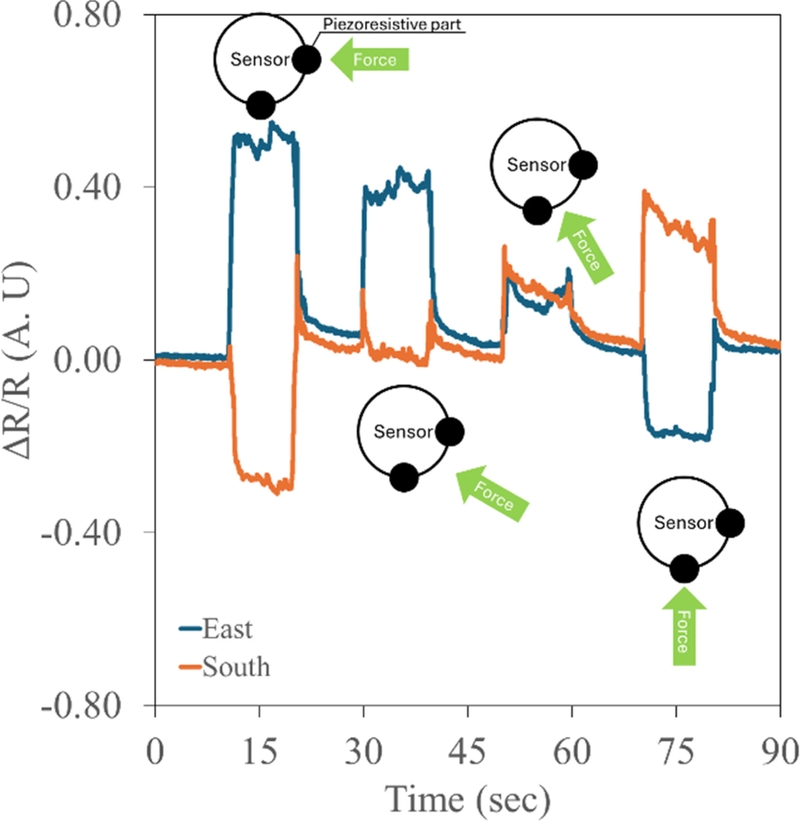

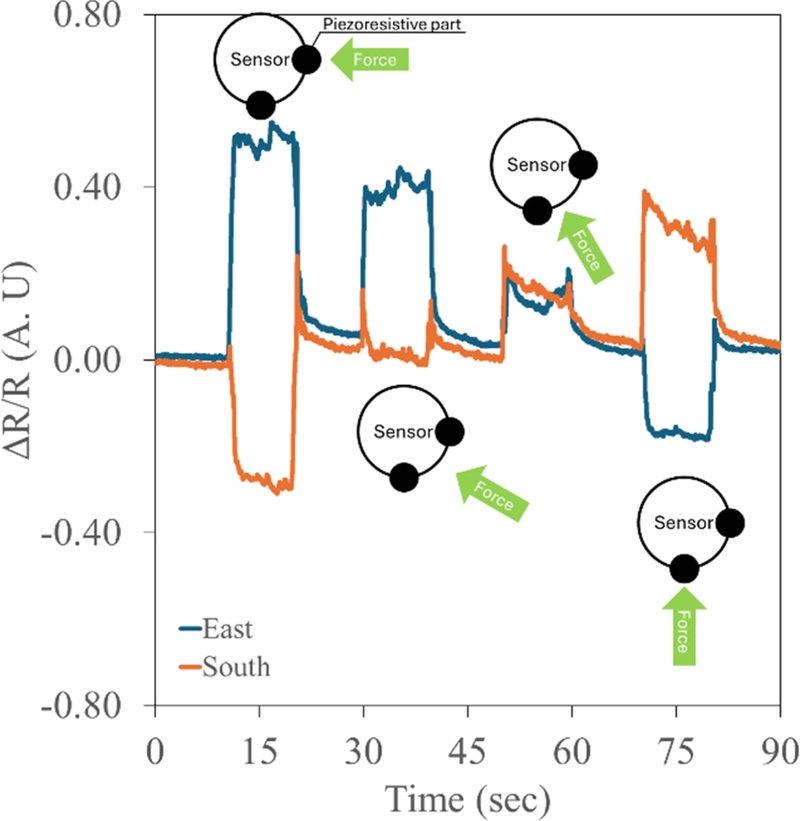

다음 실험으로는 소자에 감지물질을

Fig. 6의 그림처럼 90

o가 되도록 서방향과 남방향에 부착하여 0

o, 30

o, 60

o, 90

o의 방향으로 휨에 대한 저항변화를 확인해 보고자 하였다. 결과는 아래의 그래프에 나타나 있다. 각 소자가 점진적으로 변화하며 저항의 증감이 서로 반대로 변화하는 모습이 나타난다. 남방향 소자는 정면에서 먼저 힘이 가해졌기 때문에 인장되어 저항이 증가한 상태에서 감소하는 모습으로 나타나고, 서방향 소자는 측면에서 먼저 힘이 가해졌기 때문에 압축과 비슷하게 저항이 감소한 상태로 시작하여 단계적으로 증가하고 마지막으로 인장되었을 땐 저항이 증가한 모습을 보였다.

Fig. 6Sensing characteristics according to the direction of applied forces

또한 두 실험에서 힘이 인가되지 않은 휴지기 상태에서 민감도가 0으로 돌아오지 않는 현상이 일부 발생하였다. 이 현상의 원인은 폴리머의 특성상 유연하기 때문에 변형 후 정중앙으로 복귀되는 정도의 차이가 있어서 발생한 것으로 생각된다. 특히 작은 유속에도 큰 민감도를 얻을 수 있도록 유연한 에코플렉스를 사용했기 때문에 이 현상이 더 나타난 것으로 생각된다. 이를 보완하기 위해선 기둥이 정중앙으로 잘 돌아올 수 있도록 소자가 매달려있는 형태로 센서를 제작하면 중력의 영향을 받아 정중앙으로 잘 돌아올 수 있을 거라 생각되며 혹은 민감도가 조금 작아지더라도 중심에 탄성이 큰 소재를 일부 넣어 심지를 만든다면 이와 같은 현상이 완화될 것으로 생각된다.

3.3 유속 및 방향에 따른 소자의 감지 특성 확인

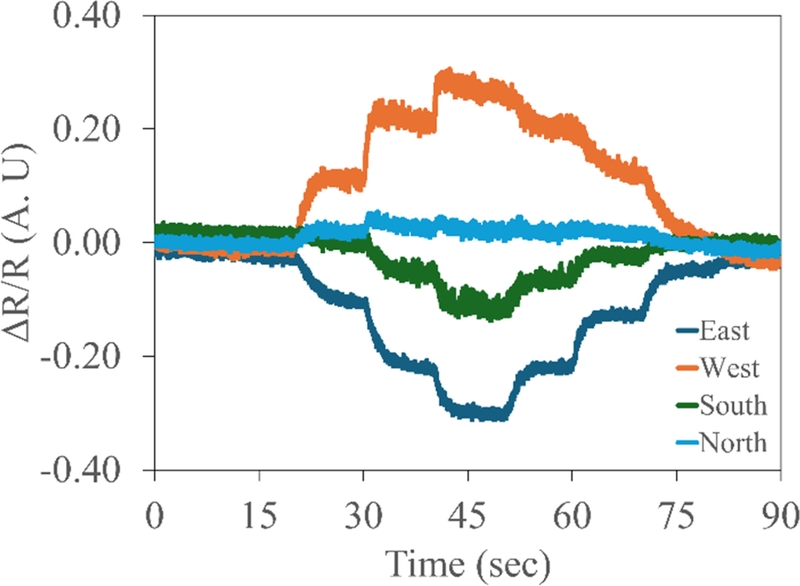

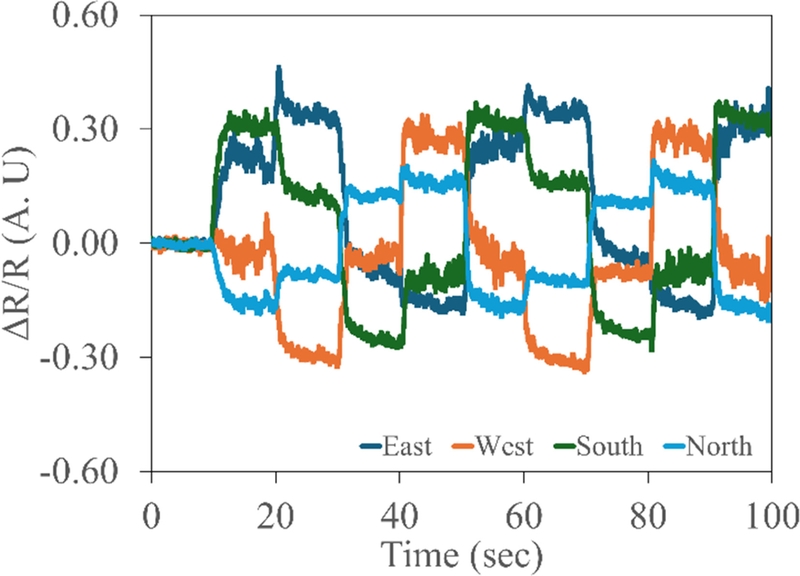

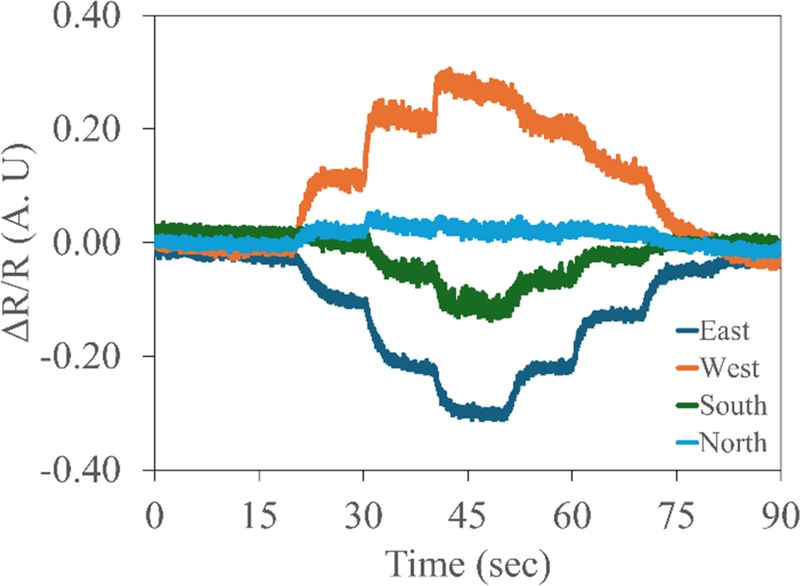

바람 유속을 증감하여 유속에 따른 반응을 확인하는 실험을 진행하였다. 풍동을 적용하여 바람을 10, 20, 30 m/s로 단계적으로 증감하여 민감도 변화를 측정하였다. 실험의 결과는

Fig. 7에 나타난 것처럼 압축된 소자는 민감도가 감소하고, 인장된 소자는 민감도가 증가하였다. 그리고 측면에 위치해 있던 2개 소자는 각각 민감도가 증가, 감소하는 서로 다른 경향성을 나타냈다. 유속이 빨라질수록 민감도가 더 크게 나타나고 바람이 제거되었을 때 민감도가 다시 영점으로 돌아오는 것을 확인할 수 있었다. 측면의 압저항 물질이 서로 다른 경향성을 보이는 것은 에코플렉스가 유연하기 때문에 제작과정에서 뒤틀림이 발생하여 중심으로부터 압저항층이 틀어졌기 때문에 나타난 현상으로 추측된다. 베이스가 뒤틀리게 되면 감지물질이 정방향에서 약간 틀어진 방향으로 위치하기 때문에 이와 같은 현상이 나타난다.

Fig. 7Sensitivity changes according to flow velocities

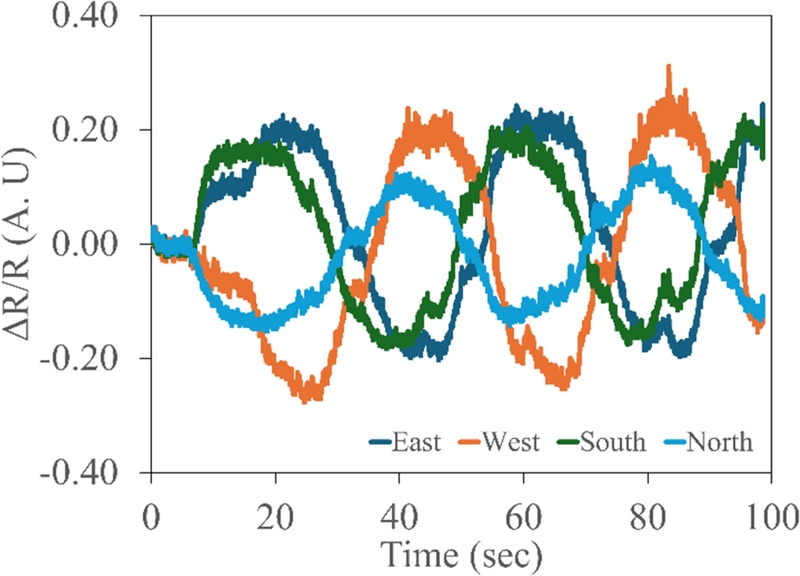

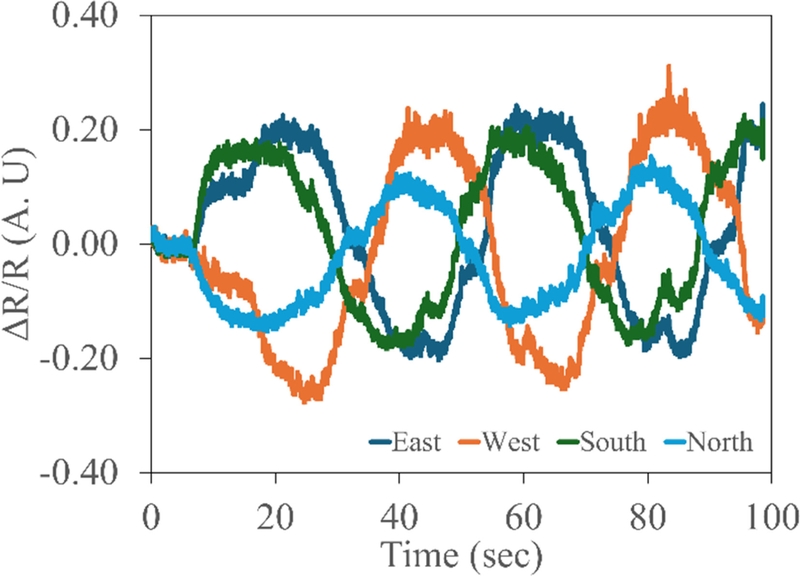

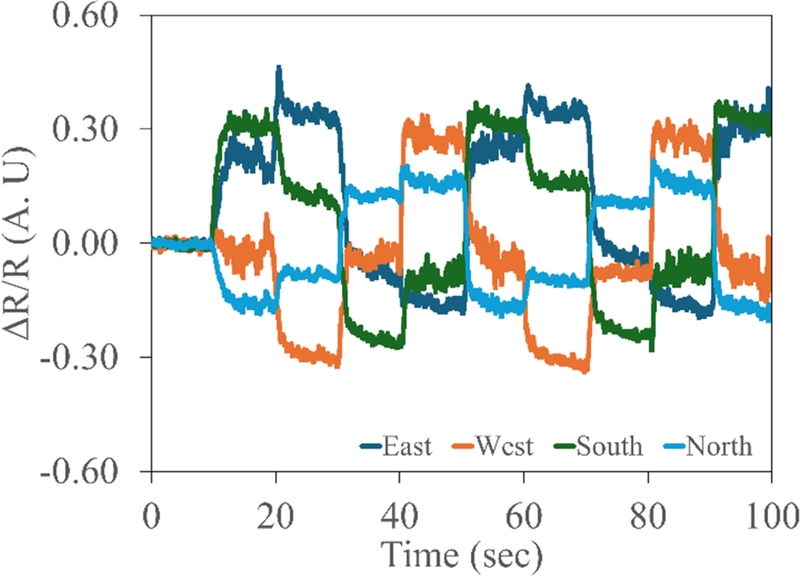

각도에 따른 저항변화 경향성을 확인해 보기 위해 720

o를 회전시키며 저항변화를 측정하였다. 두 가지 방법으로 실험을 진행했으며 처음은 소자를 연속적으로 회전시켜 측정하였고, 다음은 90

o 간격으로 720

o를 회전시켰다. 연속적으로 회전시켰을 때는 저항변화가

Fig. 8로 사인파형으로 나타났다. 반대 방향에 있는 소자 간에는 반대위상의 모습이 나타났지만 위상이 서로 약간씩 틀어져 있는 모습이 나타나며 이유는 제작하는 과정에서 베이스에 발생한 휨의 영향을 받았기 때문으로 생각된다. 720

o를 90

o 간격으로 회전시켰을 때는

Fig. 9에 나타나 있듯 저항이 단계적으로 변화하는 것을 확인할 수 있다. 또한 360

o까지 변화할 때와 720

o까지 변화할 때 동일한 저항변화 모습과 저항 값을 나타내는 것으로 볼 때 소자의 신뢰성과 반복성을 확인할 수 있었다.

Fig. 8Sensor outputs under the continuous rotation condition

Fig. 9Measurement results measured with the 90-degree intervals

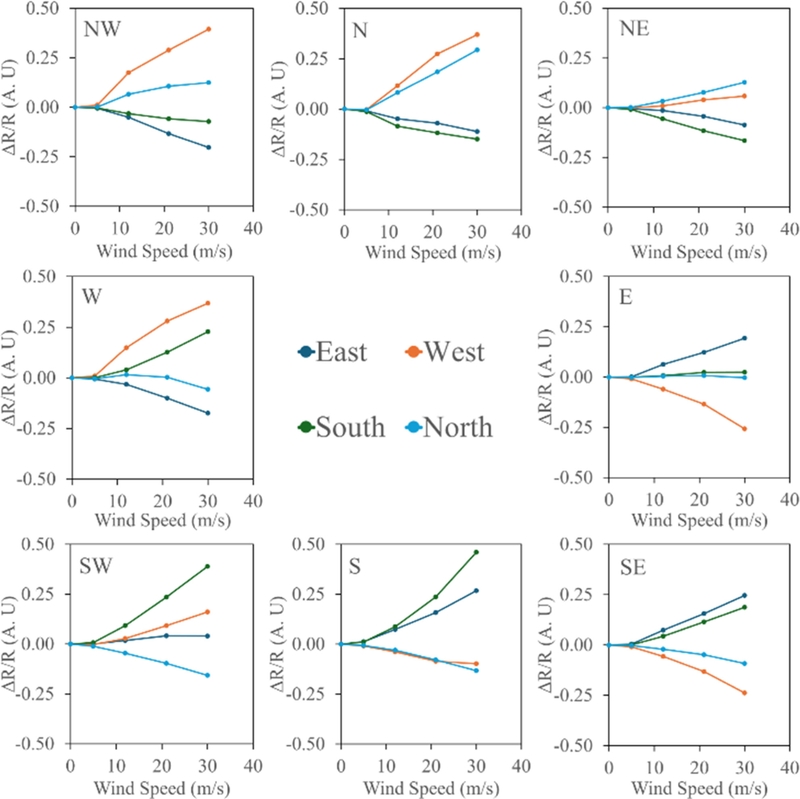

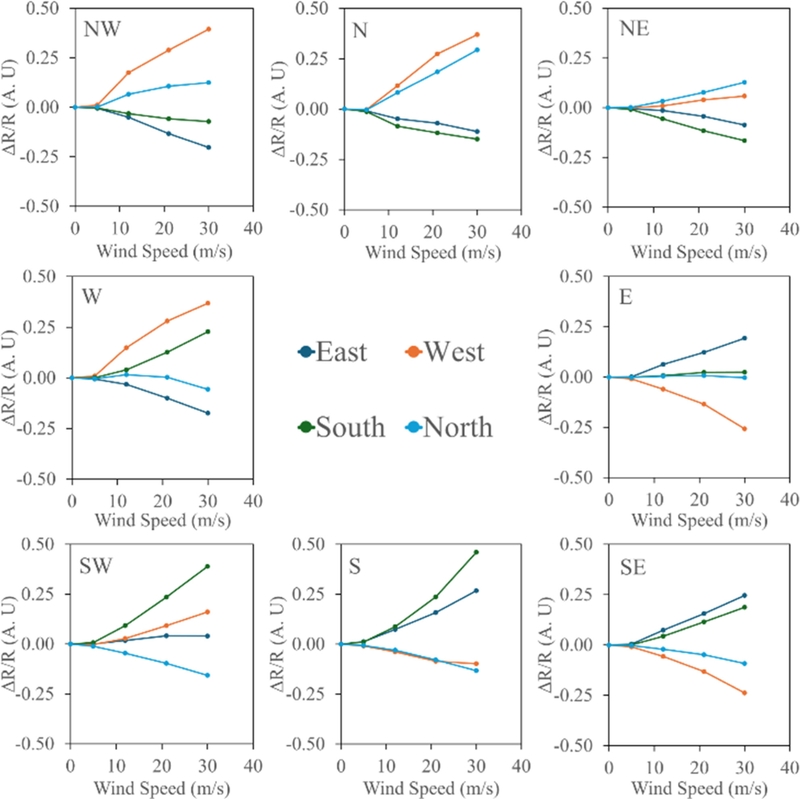

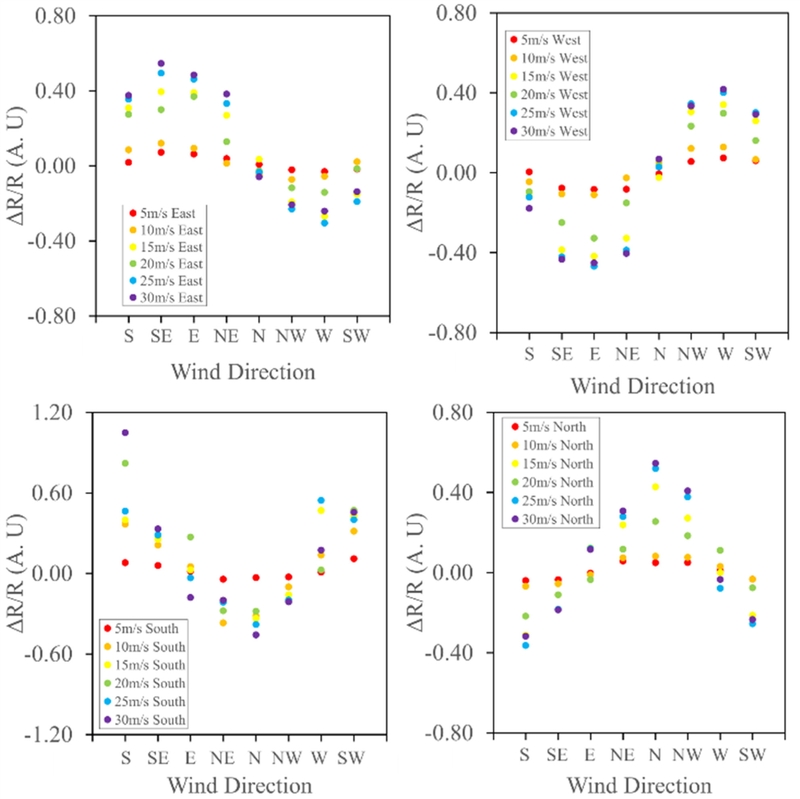

유속에 따른 소자의 반응성을 방향별로 확인하였다.

Fig. 10 상에 결과를 나타냈으며, 바람이 불어온 방향에 해당되는 위치에 결과 그래프를 배치하고 각 그래프 좌상단에 바람 방향을 표기하였다. 유동의 방향에 따라 조금씩 다른 특징을 보였으며 각 방향의 소자 반응을 통하여서 유속의 방향을 유추할 수 있다. 주로 가장 크게 반응하여 민감도가 증가, 감소한 두 소자를 통하여서 방향을 유추할 수 있으며 인접한 방향의 경우 약간 유사한 반응을 보이기도 하기 때문에 비교적 작게 반응한 2개 소자까지 고려하면 유동의 방향을 읽을 수 있다. 또한 모든 방향에서 유속이 증가하면서 민감도가 증가하는 모습을 나타내기 때문에 측정한 민감도를 토대로 유속까지 확인할 수 있을 것으로 예상한다.

Fig. 10Sensitivity measurement results based on various air flow rates and directions

Fig. 10에서 NE와 SW를 비교해 보면 민감도의 크기에 차이가 있다. 이와 같은 현상은 수작업의 특성상 제작 과정에서 소자가 조금 휘게 되고, 소자를 부착하는 과정에서도 발생한 약간의 기울어짐이 복합적으로 작용하였기 때문이다. 비록 민감도의 크기에는 차이가 있으나 풍향별로 민감도를 측정할 때 유속별로 측정한 데이터가 있기 때문에 보정을 통하여 이러한 부분은 보완할 수 있을 것으로 판단된다.

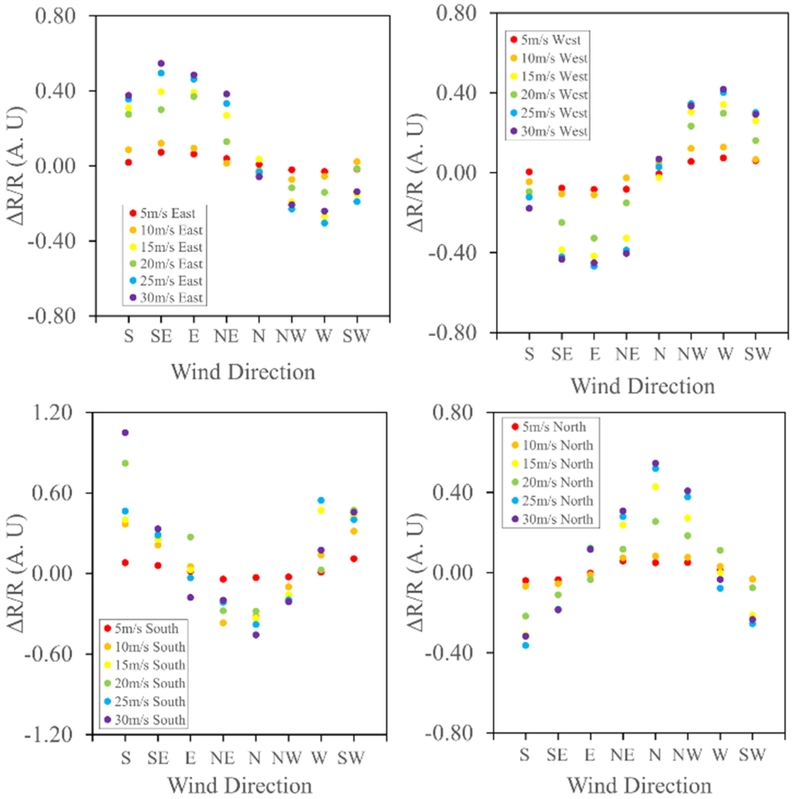

3.4 방향에 따른 풍속별 민감도 측정결과

0-30 m/s의 유속을 5 m/s 간격으로 소자에 인가하고 소자를 8개 방향으로 회전시켜 가며 방향에 따른 전압변화를 오실로스코프로 측정하였다. 소자의 반응을 측정할 때는 초기에 일정 시간 안정화를 진행하고 다음 10초 간격으로 값들을 측정한다. 5 m/s 간격으로 다양한 유속에서 수 회 측정하여 데이터를 수집한다. 수회 측정한 데이터의 평균을 내어

Fig. 11의 그래프상에 표기하였다. 결과를 종합해 볼 때 유속이 빨라질수록 더 큰 민감도를 보이는 것으로 나타났다. 또한 바람의 방향에 따라 민감도의 개형이 다르게 나타났기 때문에 이 데이터를 기반으로 유동의 방향과 속도를 측정할 수 있다.

Fig. 11Result for each element according to various airflow rates and directions

3.5 충격에 대한 반응성 확인

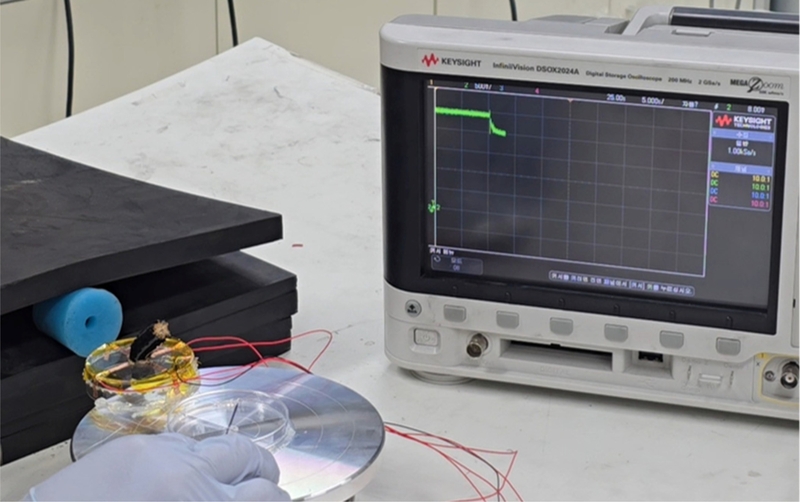

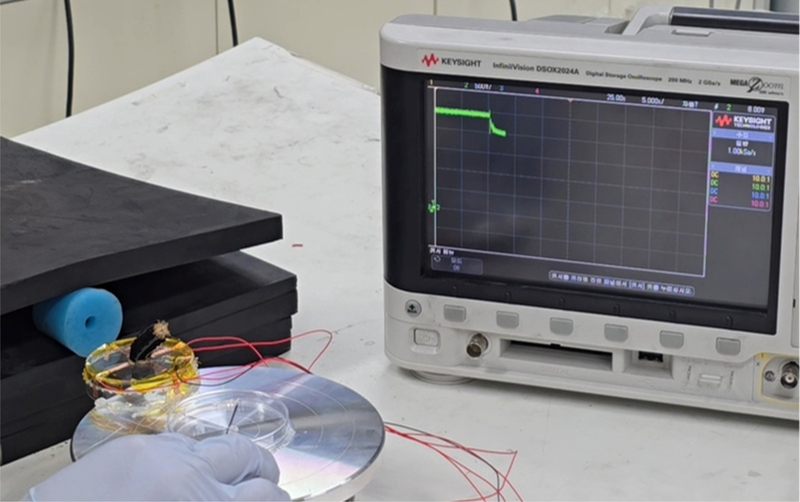

폴리머로 제작한 유속센서의 가장 큰 장점은 파손에 강하다는 점이다. 순간적으로 강한 유속을 인가했을 때 소자가 파손되는지를 확인하고자 하였다.

Fig. 12의 사진과 같이 회전 탁자 끝부분에 소자를 부착하고 컴프레서로 만들어낸 강한 유동 속에 소자를 넣어 파손되는지를 실험하였다.

Fig. 12Photo of the impact test of fabricated flowmeter

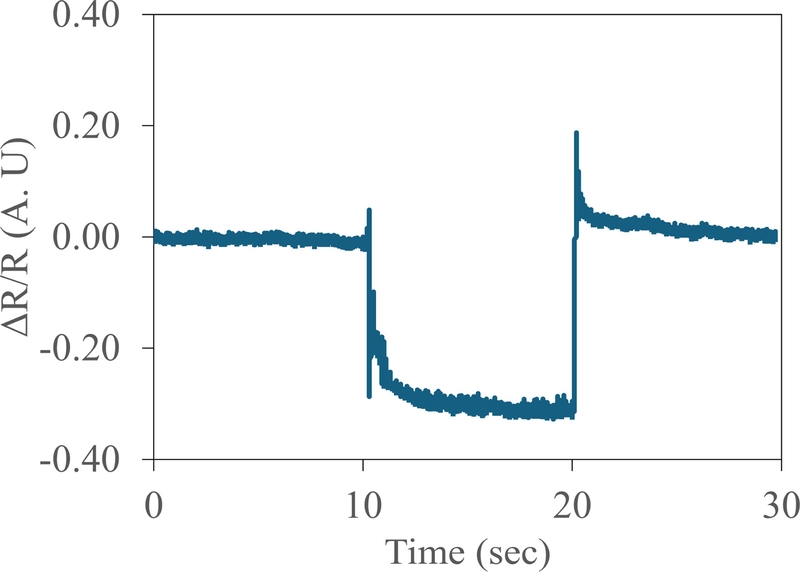

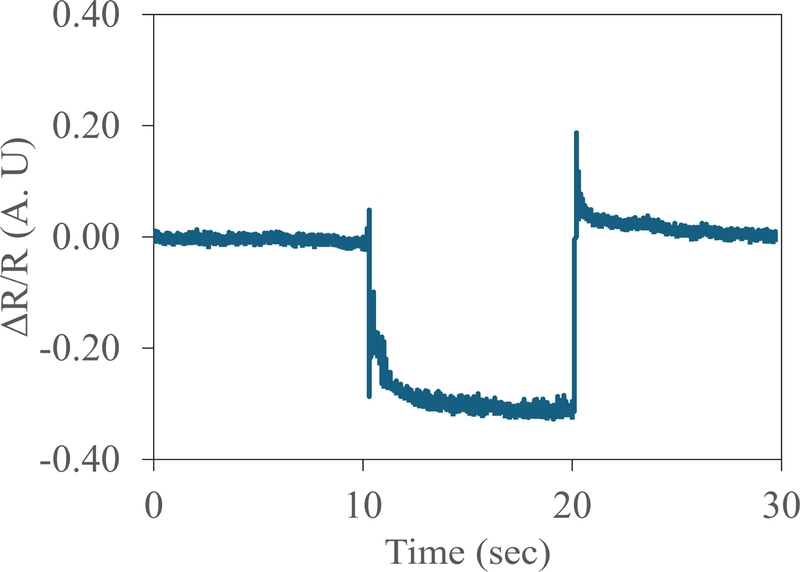

실험 결과는 아래와 같이 나타났다. 에코플렉스 소자에 순간적으로 50 m/s의 유속이 인가되었음에도 파손되지 않고

Fig. 13에 나타낸 것처럼 정상적으로 반응하였고 100 m/s에서도 문제없이 반응하였다. 이 실험을 통하여서 폴리머를 사용한 센서의 경우 폴리머 소자가 강한 바람에 유연하게 흔들리며 바람을 흘려보내는 모습을 보였다. 이런 이유로 갑작스러운 충격에 의해 쉽게 파손되지 않는 것을 확인하였다.

Fig. 13Impact test result of fabricated polymer-based flow sensor with 50 m/s air flow rate

또한

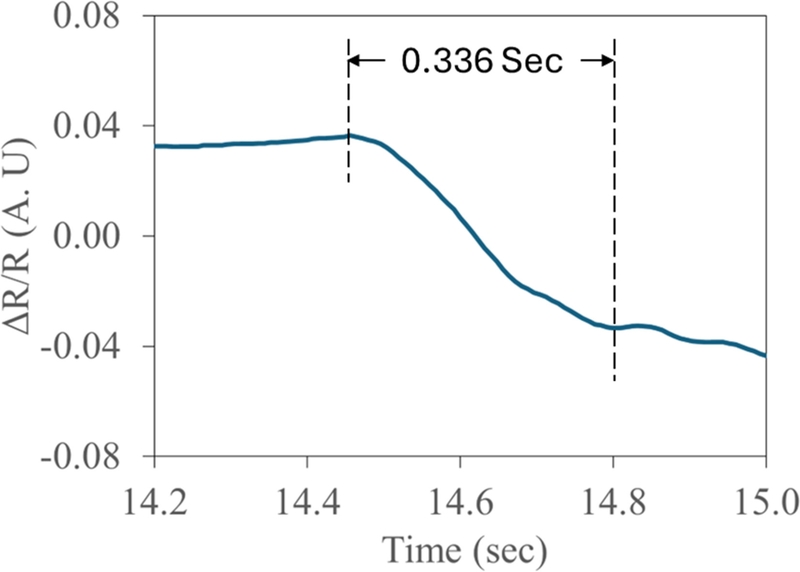

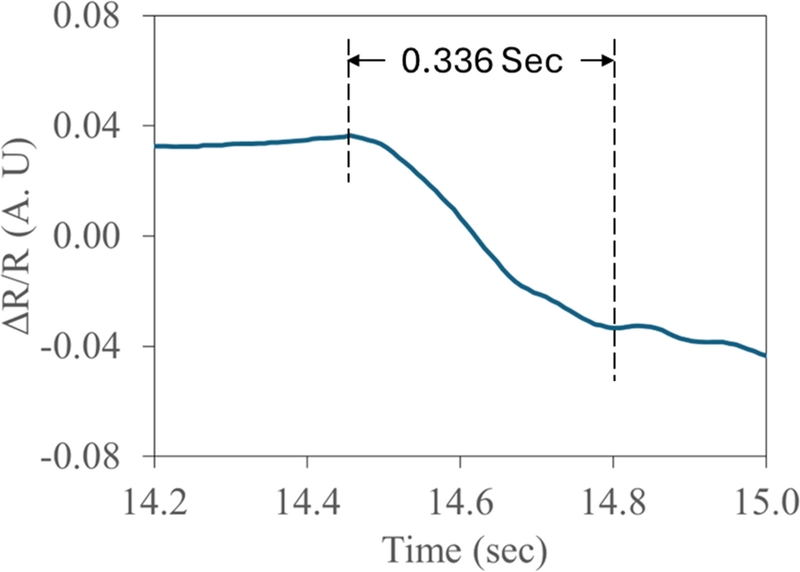

Fig. 14에서 소자의 반응속도를 측정하였다. 30 m/s의 바람을 기준으로 폴리머 유속센서의 반응을 측정하였을 때 약 0.336초의 반응속도가 나타났다. 이러한 결과로 볼 때 소자가 동적인 특성도 빠르게 측정할 수 있다는 것을 확인하였다.

Fig. 14Response time under the 30 m/s air flow rate

3.6 자체 발열에 따른 민감도 변화 분석

센서가 작동함에 따라 자체적인 발열로 인해 온도가 상승하며 온도변화는 저항변화로 이어진다. 따라서 발열로 인해 발생하는 저항변화의 크기를 확인하고자 하였다. 25oC 상온에서 무풍조건으로 3시간 동안 센서를 작동하여 실험을 진행한 결과 약 20oC 정도 발열이 발생하며 민감도는 그 시간 동안 -0.0147 정도가 점진적으로 변화하는 것을 확인하였다. 이 값은 장시간 동안, 바람이 없는 조건의 실험에서 측정한 결과이며, 10 m/s의 바람 실험에서 측정된 민감도와 비교하면 1/10 정도이다. 실제 실험에서는 상온의 바람을 팬블로워로 계속 가하며 실험을 진행하였고, 짧은 시간 내에 실험이 이루어졌기 때문에 앞선 다른 실험들의 결과에서 발열의 영향이 많지 않았을 것으로 판단된다.

4. 결론

본 연구에서는 에코플렉스를 기반으로 제작한 2차원 유속센서의 활용 가능성에 대하여 연구하였다. 폴리머를 사용한 유속센서는 제작하기 용이하고, 유연하기 때문에 충격에 강하다는 등의 장점들이 있다. 제작은 주조방법을 사용하여 몰드에 에코플렉스 용액을 붓는 방법으로 베이스를 제작하고 베이스 위에 다공성 PDMS/CNT를 부착하여 제작하였다.

우선 방향에 따른 감지특성을 먼저 확인하였다. 양쪽 끝단에 압저항물질을 위치시켜서 압축, 인장에 대해서 서로 다른 특성이 나타나는지를 확인하였고, 그 다음으로는 압저항물질을 90o 간격으로 부착하여서 사선으로 발생하는 변형을 감지하는 특성을 확인하였다.

이후 최종적으로 에코플렉스 기반의 유속센서를 제작하였고 0-30 m/s까지 유속을 단계적으로 증감하였을 때 민감도가 단계적으로 변하는 모습으로 측정되었다. 일정한 유속에서 센서를 회전하며 저항변화를 측정하였을 때 사인파형과 유사하게 각 방향의 소자들의 저항이 측정되었다. 이후 바람의 방향별로, 유속별로 수십 회 측정하면서 데이터를 수집하여 데이터를 기반으로 유동의 방향과 유속을 측정할 수 있음을 확인하였다. 마지막으로 폴리머의 파손에 강한 특징을 확인하기 위한 실험으로 소자에 빠른 유속을 갑작스럽게 인가하였으며 에코플렉스 소자는 100 m/s의 빠른 유속에서도 정상적으로 반응하였다. 이런 결과로 충격이 오는 환경에서도 에코플렉스를 기반으로 한 유속센서는 안정적으로 사용 가능하다고 판단된다. 본 연구를 통하여 폴리머 기반으로 한 유속센서의 활용 가능성을 확인할 수 있었다.

ACKNOWLEDGMENTS

이 연구는 서울과학기술대학교 교내연구비의 지원으로 수행되었습니다.

REFERENCES

- 1.

Ahn, D., Kim, D.-G., Lee, H., Jang, D., (2020), Mems-based in-situ tensile experiments designed to arrest catastrophic failure in brittle nanomaterials, Extreme Mechanics Letters, 41, 101071.

10.1016/j.eml.2020.101071

- 2.

Wang, Y.-H., Lee, C.-Y., Chiang, C.-M., (2007), A MEMS-based air flow sensor with a free-standing micro-cantilever structure, Sensors, 7(10), 2389-2401.

10.3390/s7102389

- 3.

Tian, B., Li, H., Yang, N., Liu, H., Zhao, Y., (2017), A MEMS-based flow sensor with membrane cantilever beam array structure, Proceedings of the 2017 IEEE 12th International Conference on Nano/Micro Engineered and Molecular Systems (NEMS), 185-189.

10.1109/NEMS.2017.8017002

- 4.

Setiono, A., Fahrbach, M., Xu, J., Bertke, M., Nyang’au, W. O., Hamdana, G., Wasisto, H. S., Peiner, E., (2019), Phase optimization of thermally actuated piezoresistive resonant mems cantilever sensors, Journal of Sensors and Sensor Systems, 8(1), 37-48.

10.5194/jsss-8-37-2019

- 5.

Hempel, M., Nezich, D., Kong, J., Hofmann, M., (2012), A novel class of strain gauges based on layered percolative films of 2D materials, Nano Letters, 12(11), 5714-5718.

10.1021/nl302959a

- 6.

Zhai, L., Meng, X., Qiao, J., Huang, Y., Wang, W., (2025), Measurement of water holdup in slug region of oil-gas-water intermittent flow by plug-in conductance sensors, Flow Measurement and Instrumentation, 102, 102832.

10.1016/j.flowmeasinst.2025.102832

- 7.

Agarwal, S., Rai, P., Gatell, E. N., Llobet, E., Güell, F., Kumar, M., Awasthi, K., (2019), Gas sensing properties of ZnO nanostructures (flowers/rods) synthesized by hydrothermal method, Sensors and Actuators B: Chemical, 292, 24-31.

10.1016/j.snb.2019.04.083

- 8.

Zhao, D., Wang, Y., Shao, J., Zhang, P., Chen, Y., Fu, Z., Wang, S., Zhao, W., Zhou, Z., Yuan, Y., Fu, D., Zhu, Y., (2021), Temperature and humidity sensor based on MEMS technology, AIP Advances, 11(8), 085126.

10.1063/5.0053342

- 9.

Finkbeiner, S., (2013), MEMS for automotive and consumer electronics, 2013 Proceedings of the ESSCIRC, 9-14.

10.1109/ESSCIRC.2013.6649059

- 10.

Dinh, T. X., Ogami, Y., (2013), Design and simulation of MEMS-based dual-axis fluidic angular velocity sensor, Sensors and Actuators A: Physical, 189, 61-66.

10.1016/j.sna.2012.10.001

- 11.

Park, Y., Min, K., Chung, J., Sunwoo, M., (2016), Control of the air system of a diesel engine using the intake oxygen concentration and the manifold absolute pressure with nitrogen oxide feedback, Proceedings of the Institution of Mechanical Engineers, Part D: Journal of Automobile Engineering, 230(2), 240-257.

10.1177/0954407015584130

- 12.

Xu, W., Lijin, B., Duan, M., Wang, X., Wicaksana, J., Min, A., Ahmed, M., Wang, R., Fang, N. X., Bermak, A., Lee, Y.-K., (2018), A wireless dual-mode micro thermal flow sensor system with extended flow range by using CMOS-MEMS process, 2018 IEEE Micro Electro Mechanical Systems (MEMS), 824-827.

10.1109/MEMSYS.2018.8346682

- 13.

Oh, H.-W., Baek, S.-W., Kwon, J.-Y., (2018), A study on m-pattern abnormal conductivity of CNT/PDMS piezoresistance sensor, The Journal of Korean Institute of Communications and Information Sciences, 43(10), 1711-1717.

10.7840/kics.2018.43.10.1711

- 14.

Huang, L., Chen, J., Xu, Y., Hu, D., Cui, X., Shi, D., Zhu, Y., (2021), Three-dimensional light-weight piezoresistive sensors based on conductive polyurethane sponges coated with hybrid CNT/CB nanoparticles, Applied Surface Science, 548, 149268.

10.1016/j.apsusc.2021.149268

- 15.

Harija, H., George, B., Tangirala, A. K., (2021), A cantilever-based flow sensor for domestic and agricultural water supply system, IEEE Sensors Journal, 21(23), 27147-27156.

10.1109/JSEN.2021.3121306

- 16.

Amjadi, M., Pichitpajongkit, A., Lee, S., Ryu, S., Park, I., (2014), Highly stretchable and sensitive strain sensor based on silver nanowire-elastomer nanocomposite, ACS Nano, 8(5), 5154-5163.

10.1021/nn501204t

- 17.

Michel, T. R., Capasso, M. J., Cavusoglu, M. E., Decker, J., Zeppilli, D., Zhu, C., Bakrania, S., Kadlowec, J. A., Xue, W., (2020), Evaluation of porous polydimethylsiloxane/carbon nanotubes (PDMS/CNTs) nanocomposites as piezoresistive sensor materials, Microsystem Technologies, 26(4), 1101-1112.

10.1007/s00542-019-04636-4

- 18.

Roh, S.-C., Choi, Y.-M., Kim, S.-Y., (2006), Sensitivity enhancement of a silicon micro-machined thermal flow sensor, Sensors and Actuators A: Physical, 128(1), 1-6.

10.1016/j.sna.2005.05.007

- 19.

Hicks, J., Behnam, A., Ural, A., (2009), A computational study of tunneling-percolation electrical transport in graphene-based nanocomposites, Applied Physics Letters, 95(21), 213103.

10.1063/1.3267079

- 20.

Li, Y., Lan, J., Hu, J., Hu, S., Wang, J., Zhou, F., Li, P., Jiang, J., Chen, L., (2025), Polymer-based humidity sensor with fast response and multiple functions, Materials Science in Semiconductor Processing, 190, 109329.

10.1016/j.mssp.2025.109329

- 21.

Gao, H., Hu, G., Zhang, D., Jiang, W., Tse, K. T., Noack, B. R., (2024), SiGAN: A 3D sensor importance deep generative model for urban wind flow field monitoring, Building and Environment, 262, 111787.

10.1016/j.buildenv.2024.111787

- 22.

Tadakaluru, S., Thongsuwan, W., Singjai, P., (2014), Stretchable and flexible high-strain sensors made using carbon nanotubes and graphite films on natural rubber, Sensors, 14(1), 868-876.

10.3390/s140100868

- 23.

Lou, J., Yang, Y., Zhao, C., (2024), Humidity sensors based on octaphenylcyclotetrasiloxane hypercrosslinked porous polymers for non-contact sensing and respiratory monitoring, Sensors and Actuators B: Chemical, 421, 136478.

10.1016/j.snb.2024.136478

- 24.

Hsu, P.-C., Chang, M.-H., Lin, C.-C., Huang, S.-J., Ho, C.-R., (2017), Investigation of the island-induced ocean vortex train of the kuroshio current using satellite imagery, Remote Sensing of Environment, 193, 54-64.

10.1016/j.rse.2017.02.025

- 25.

Kottapalli, A., Asadnia, M., Miao, J., Triantafyllou, M., (2013), Biomimetic polymer mems haircells with high-aspect ratio for high accuracy flow sensing, Proceedings of the 2013 Transducers & Eurosensors XXVII: The 17th International Conference on Solid-State Sensors, Actuators and Microsystems (TRANSDUCERS & EUROSENSORS XXVII), 976-979.

10.1109/Transducers.2013.6626932

- 26.

Yamada, T., Hayamizu, Y., Yamamoto, Y., Yomogida, Y., Izadi-Najafabadi, A., Futaba, D. N., Hata, K., (2011), A stretchable carbon nanotube strain sensor for human-motion detection, Nature Nanotechnology, 6(5), 296-301.

10.1038/nnano.2011.36

- 27.

Dijkstra, M., Van Baar, J., Wiegerink, R. J., Lammerink, T. S., De Boer, J., Krijnen, G. J., (2005), Artificial sensory hairs based on the flow sensitive receptor hairs of crickets, Journal of Micromechanics and Microengineering, 15(7), S132.

10.1088/0960-1317/15/7/019

- 28.

Ahrens, R., Festa, M., (2009), Dynamical flow measurements in hydraulic systems using a polymer-based micro flow sensor, Procedia Chemistry, 1(1), 927-930.

10.1016/j.proche.2009.07.231

- 29.

Golovakhin, V., Litvinova, V. I., Manakhov, A., Latypova, A. R., Novgorodtseva, O. N., Ukhina, A. V., Ishchenko, A. V., Al-Qasim, A. S., Maksimovskiy, E. A., Bannov, A. G., (2024), Conductive polymer-multi-walled carbon nanotube composites for gas sensors and supercapacitors, Materials Today Communications, 39, 109163.

10.1016/j.mtcomm.2024.109163

- 30.

Ye, Y., Yi, Z., Gao, S., Qin, M., Huang, Q.-A., (2017), DRIE trenches and full-bridges for improving sensitivity of 2-D micromachined silicon thermal wind sensor, Journal of Microelectromechanical Systems, 26(5), 1073-1081.

10.1109/JMEMS.2017.2707558

- 31.

Lee, W. J., Park, S.-Y., Nam, H. J., Choa, S.-H., (2018), Mechanical and optical characteristics of transparent stretchable hybrid substrate using pdms and ecoflex material, Journal of the Microelectronics and Packaging Society, 25(4), 129-135.

Biography

- Wonjun Lee

M.Sc. candidate in the Department of Automotive Engineering, Seoul National University of Science and Technology. His research interest is micro/nano fabrication, MEMS, and sensors.

- Sang Hoon Lee

Professor in the Department of Automotive Engineering, Seoul National University of Science and Technology. His research interest is micro/nano fabrication, MEMS, and sensors.