ABSTRACT

This study explores the use of laser ablation technology for creating on-demand shadow masks, which are essential in the fabrication of thin film transistor (TFT) devices. Traditional methods for producing shadow masks often encounter significant challenges, such as high costs, lengthy production times, and difficulties in achieving fine, high-resolution patterns. To address these issues, this study introduces a method for manufacturing shadow masks using fiber laser-based laser ablation. Key laser parameters, including frequency and power, were optimized throughout the research. Systematic experimentation revealed that a frequency of 20 kHz and a power output of 14 W enabled the precise and uniform creation of patterns with a 50 μm channel spacing. When these custom shadow masks were employed in the TFT fabrication process, the resulting devices exhibited stable and reliable electrical performance. The findings suggest that laser ablation-based on-demand shadow mask technology offers a cost-effective and flexible solution for producing large-area, high-resolution TFTs. Additionally, this approach significantly reduces the prototyping cycle, making it ideal for rapid development and iterative testing in research and development environments.

-

KEYWORDS: Laser ablation, On-demand shadow mask, Thin film transistor, Fiber laser, Prototyping

-

KEYWORDS: 레이저 어블레이션, 맞춤 제작형 쉐도우 마스크, 박막 트랜지스터, 파이버 레이저, 프로토타이핑

1. 서론

Thin Film Transistor (TFT) 기술은 현대 디스플레이 산업의 핵심 요소로, 고해상도 및 대형화, 유연성, 저전력 특성으로 인해 스마트폰, 태블릿, 모니터, 웨어러블 헬스케어 패치, 대면적 이미지 센서 등 다양한 응용 분야에서 필수적으로 사용되고 있다[

1,

2]. TFT는 액정 디스플레이(LCD)와 유기발광다이오드 (OLED) 등 평판 디스플레이의 능동 매트릭스 구동에 필수적인 소자로, 빠른 응답 속도와 높은 해상도, 우수한 색재현성을 실현한다[

3]. 또한, 최근에는 플렉서블 및 대면적 전자기기 시장이 성장함에 따라 TFT의 제조 공정 및 패터닝 기술에 대한 혁신이 요구되고 있다[

4].

TFT 소자 제조 공정에서 패터닝은 핵심 단계로, 증착 (Evaporation) 공정에서 패턴 형성에 쉐도우 마스크가 중요한 역할을 한다[

5]. 쉐도우 마스크는 금속 증기나 박막을 특정 영역에만 선택적으로 증착시키는 공정에 사용되는 마스크로, 패턴의 정밀도와 소자의 성능에 직접적인 영향을 미친다[

6]. 전통적으로 쉐도우 마스크는 금속 포일을 기계적 또는 화학적 가공을 통해서 제작하거나, 사진식각(Photolithography) 공정을 통해 패턴을 형성한다[

7-

9]. 그러나 이러한 방법들은 마스크의 정밀도, 내구성, 패턴 미세화의 한계에 직면하였으며, 특히 대면적 및 고해상도 패턴 구현이 요구되는 최신 TFT 공정에서 마스크의 열적 변형, 정렬 오차와 마스크의 반복 사용에 따른 오염 및 마모 문제가 심각하게 대두되고 있다[

10]. 또한, 주문 제작형 쉐도우 마스크 제작은 높은 비용과 긴 제작 기간을 이해 연구 및 개발 단계에서 신속한 다자인 변경이나 프로토 타이핑이 어렵고, 생산 효율성 저하와 비용 증가의 원인이 되고 있다[

11,

12].

이러한 문제점을 해결하기 위해 최근에는 레이저 어블레이션(Laser Ablation) 공정이 주목받고 있다[

13,

14]. 레이저 어블레이션은 고에너지 레이저 빔을 이용해 극미세 영역에서만 재료를 선택적으로 제거하는 비접촉식 가공 기술로, 높은 정밀도와 빠른 속도, 복잡한 패턴 구현이 가능하다는 장점이 있다. 특히, 초단파 펄스 레이저를 사용할 경우 열 영향이 최소화되어 미세 패턴의 손상이 없이 고품질의 마스크 제작이 가능하며, 다양한 재료(금속, 폴리머, 세라믹 등)에 적용할 수 있어 공정 유연성이 매우 높다. 레이저 어블레이션은 마스크 패턴 정밀도와 내구성을 향상시킬 뿐만 아니라, 대면적 및 고해상도 패턴 구현에 있어 기존의 화학식각이나 기계적 가공보다 우수한 성능을 보인다.

본 연구는 기존 쉐도우 마스크 제작 공정의 한계, 특히 높은 비용과 긴 제작 기간 및 신속한 디자인 변경의 어려움을 극복하기 위해 레이저 어블레이션 기술을 활용한 맞춤형 쉐도우 마스크(On-demand Shadow Mask) 제작 방법을 제안한다. 본 방법은 쉐도우 마스크 CAD 설계 데이터를 직접 레이저 어블레이션 장비에 적용하여 별도의 포토마스크 제작이나 식각 공정 없이 원하는 패턴을 신속하게 구현할 수 있다는 장점이 있다. 또한, 레이저 어블레이션의 출력 강도, 주파수 두 가지의 공정 핵심 변수들이 패턴 정밀도와 마스크 특성에 미치는 영향을 실험적으로 분석하여 최적의 가공 조건을 도출하였다. 이를 통해 소자 설계 변경 시 즉각적인 패턴 수정과 반복 제작이 가능하며, 열적 변형과 정렬 오차를 최소화하여 고정밀·고내구성의 마스크 제작이 가능하다. 또한 대면적 및 고해상도 패턴을 단일 공정으로 구현할 수 있어 연구개발 단계뿐만 아니라 양산 공정에서도 생산성과 품질 향상에 크게 기여할 수 있을 것으로 기대된다. 이는 TFT 디스플레이 산업의 고해상도화 및 대형화 추세에 부합하는 혁신적인 공정 기술 개발의 일환으로, 향후 디스플레이 및 반도체 산업의 패터닝 공정에 중요한 의미를 가질 것으로 사료된다.

2. 실험 방법 및 공정

2.1 실험 장치 및 재료

본 실험은 레이저 어블레이션의 주파수와 출력 강도가 쉐도우 마스크(Shadow Mask) 제작에 미치는 특성을 평가하기 위해 진행되었다.

시편 제작은

Fig. 1(b)의 파이버 레이저 기반(Fiber Laser)의 레이저 어블레이션 장비(LG-20P, Ideal Laser, Korea)의 성능 범위 내에서 진행되었으며, 레이저 장비의 상세 제원은

Table 1과 같다.

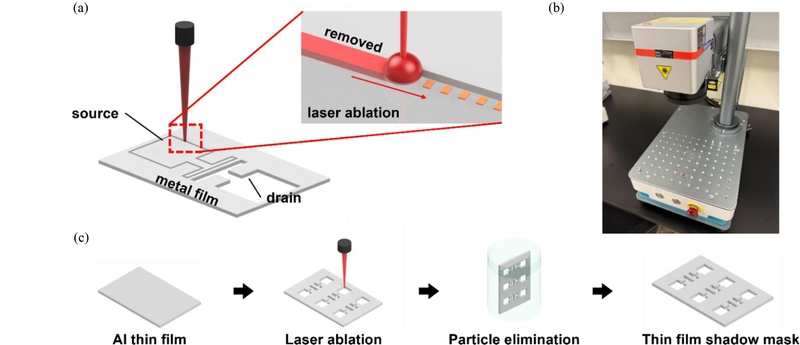

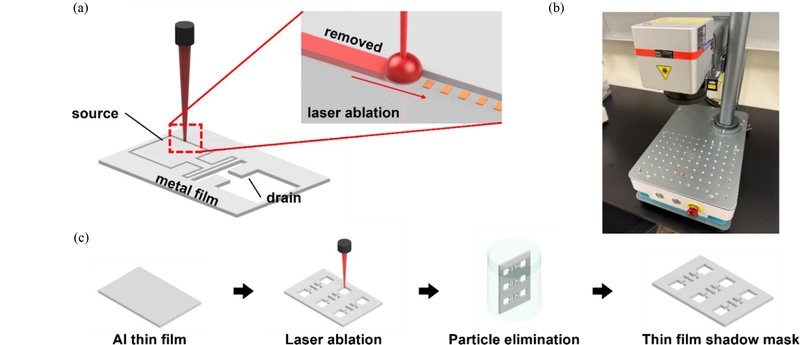

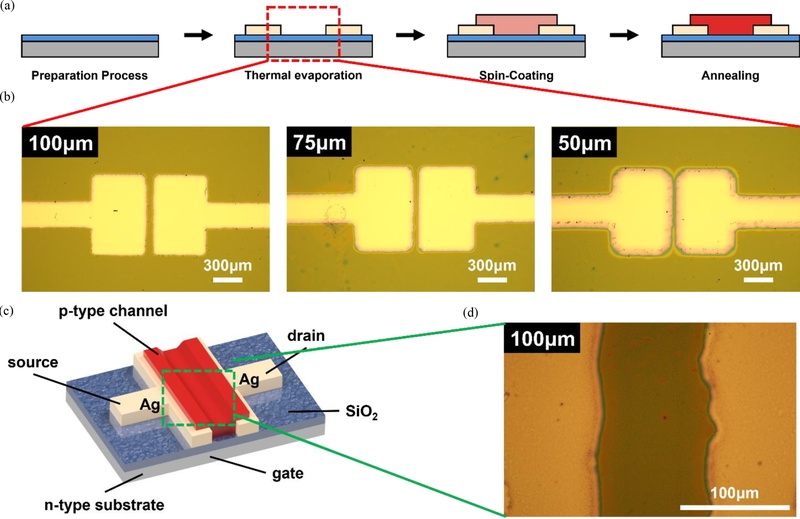

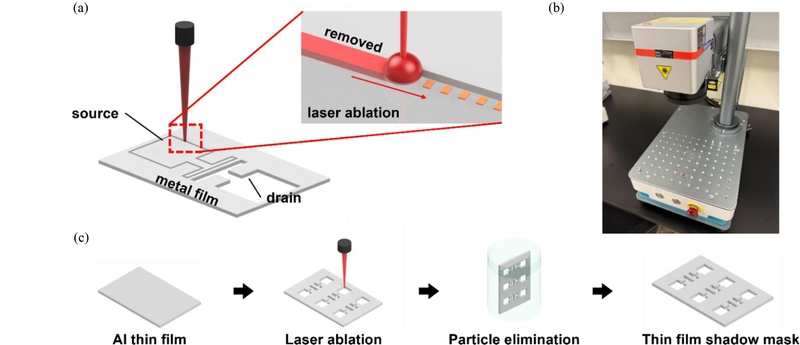

Fig. 1(a) Schematic diagram of laser ablation, (b) Laser ablation equipment (LG-20P), and (c) Laser patterning process diagram

Table 1Laser ablation equipment specification

Table 1

|

Max Power |

20 W |

|

Wavelength |

1,064 nm |

|

Freq modulation range |

20-200 kHz |

|

Repeated accuracy |

±10 μm |

|

Spot size |

10 μm |

|

M2 (Beam quality factor) |

1.5 (Gaussian) |

본 연구에서 사용된 레이저는 Q-스위치 파이버 레이저로 20-200 kHz에서 동작하며, 펄스폭은 약 200 ns 수준으로 설정되어 있다. 포커싱 후의 최소 선폭은 약 10 μm로 확인되었으며, 레이저 빔 프로파일은 장비의 빔 품질 지수(M2 = 1.5)로부터 가우시안 빔 특성을 확인할 수 있었다. 패터닝은 단일 스캔(Line Scan) 방식으로 진행되었으며, 해치 간격(Hatch Distance) 및 오버랩(Overlap)은 적용하지 않고 진행되었다.

시편 제작을 위한 알루미늄 필름(Deakyo Foil, Bongdam Industry, Korea)은 15 μm의 8011 Al 합금이 사용되었다. 시편의 정밀도 평가를 위해서 광학 현미경과 이미지 처리, 분석 소프트웨어인 Image J (National Institutes of Health, USA)가 활용되었다.

공정 최적화 이후 제작된 쉐도우 마스크는 성능 확인을 위해 TFT 소자의 진공 증착 공정에 사용되었다. 성능 확인의 과정에서 N-type Si 위에 300 nm의 SiO2 증착된 웨이퍼(NAMKANG HI-TECH, Korea)가 사용되었다. 활성층을 형성하는 TIPS-Pentacene (Ossila, UK) 박막은 스핀 코터(Laurell, USA)에 의해 기판 위에 증착되었다. 완성된 소자의 전기적 특성을 평가하기 위해 Probe Station (MSTECH MST 4000A, MS Tech, Korea), Precision Source (Keysight PZ2100/PZ2120, Keysight, Korea)가 활용되었다.

2.2 레이저 패터닝 공정

본 실험에서 진행된 쉐도우 마스크 패터닝은

Fig. 1(c)의 네 단계의 공정을 거쳐 제작된다. 레이저 패터닝을 위해 알루미늄 필름이 레이저 장비에 고정된다. 맞춤 제작형 패턴(On-demand Pattern)은 고정된 알루미늄 필름 위로 스캔(Scan) 되며,

Fig. 1(a)의 레이저 어블레이션 과정을 통해 패터닝 된다. 패터닝 과정 중, 내부 형상 제거를 위한 레이저 어블레이션은 패턴의 가장자리에서 진행된다. 이 과정에서 알루미늄 먼지 입자(Particle)가 생성되며, 먼지 입자 제거(Particle Elimination)는 쉐도우 마스크 표면의 잔여 유기물과 먼지 입자의 제거를 위해서 아세톤과 IPA 용액에 가볍게 털어내는 방식으로 진행된다. 먼지 입자 제거 과정 중, 일반적으로 반도체 세척 공정에서 활용되는 초음파 세척(Sonication)은 쉐도우 마스크의 미세 패턴에 손상을 주므로 사용하지 않는다.

레이저 어블레이션을 활용한 패터닝 공정의 핵심 요소는 채널(Channel) 형상의 최적화였다. 채널 형상의 최적화를 위해서

Fig. 1(b)의 레이저 어블레이션 장비의 주파수와 출력 강도를 변수로 설정하여 시편이 제작되었다.

패터닝 공정에서 주파수는 레이저 어블레이션 장비의 설정 가능 최소 주파수인 20 kHz부터 최대 주파수인 200 kHz까지의 범위 내에서, 로그 스케일 상에서 약 0.3씩 증가하는 간격으로 선정하였다. 선정된 주파수는 20, 40, 100, 200 kHz이며, 주파수별로 1회에서 최대 5회까지 레이저 어블레이션을 수행하여 시편을 제작하였다.

출력 강도는 레이저 어블레이션 장비의 최대 출력 강도인 20 W를 기준으로, 최대 출력 대비 80%에서 50%에 해당하는 16, 14, 12, 10 W로 선정하였다. 선정된 출력 강도 조건에서 1회부터 5회까지 레이저 어블레이션을 수행하여 시편을 제작하였다. 실험 과정에서 출력 강도가 90% (18 W) 이상으로 설정되면, 채널이 모두 소실되어 형상 구현이 불가능하였고, 40% (8 W) 이하의 경우 레이저 어블레이션이 발생하지 않아 해당 조건은 출력 강도 선정에서 제외되었다.

초기 실험 조건으로 패터닝 속도 200 mm/s, 출력 강도 16 W, 주파수 20 kHz를 기준으로 50 μm 채널 간격 구현을 목표로 시편을 제작하였다.

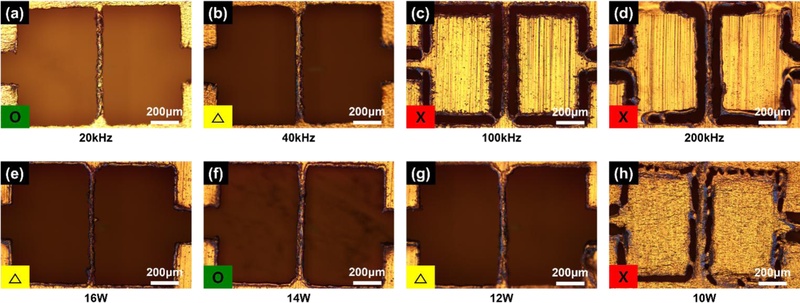

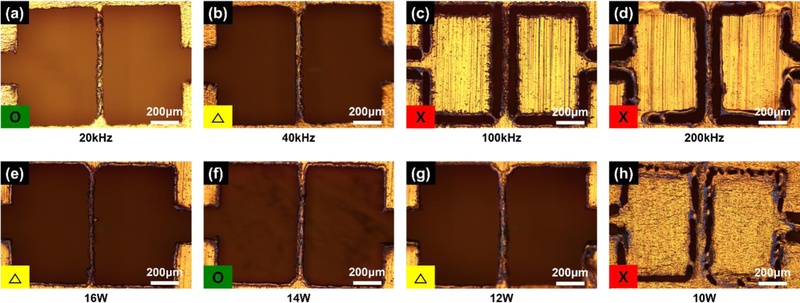

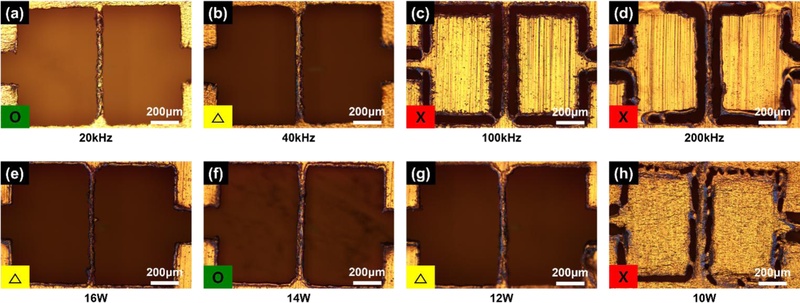

Fig. 2는 주파수와 출력 강도의 변수를 제외한 동일한 실험 조건에서 변수의 변화에 따른 레이저 어블레이션의 특성를 관찰하기 위해 5회 레이저 어블레이션을 수행한 시편이다.

Fig. 2Experimental results based on process conditions: (a)-(d) Sample subjected to laser ablation five times according to frequency variable changes, and (e)-(h) Sample subjected to laser ablation five times according to power variable changes

Fig. 2의 레이저 패터닝 결과의 분류는 정상(O), 불균일(△), 구현 불가(X)의 세 단계로 구분된다. 정상(O)은 채널 형상의 연속성이 확보되고 목표 채널 간격 및 정밀도가 충족된 경우로, 쉐도우 마스크 제작에 적합한 조건으로 평가된다. 불균일(△)은 채널 형상은 연속적이나 목표 채널 간격에서 벗어나거나 정밀도가 낮은 경우에 해당하며, 균일성이 확보되지 않아 쉐도우 마스크 제작에 부적한 것으로 분류된다. 구현 불가(X)는 채널 형상이 불연속적으로 나타난 경우로, 목표 채널 간격과 무관하게 증착 공정에 활용될 수 없으므로 쉐도우 마스크 제작 조건으로 부적합한 것으로 분류된다. 상기 내용은 3.1절의 패터닝 경향성 분석을 통해 시편의 분석 방법 및 분류 상세 기준을 확인할 수 있다.

3. 레이저 패터닝 경향성

3.1 경향성 분석 방법

패터닝 공정을 통해 제작된 시편의 채널 정밀도를 측정하기 위해 광학 현미경을 사용하여 육안 대비 100배 확대된 이미지가 사용된다.

Fig. 2와 동일한 이미지의 채널 좌측면과 우측면의 최고, 최저, 평균 지점을 각각 5개 지점씩 설정하여 중심으로부터의 채널 간격을 측정하였다. 측정된 데이터를 기반으로 좌측면과 우측면의 채널 간격 최대, 최소 및 평균값을 산출하였다. 정밀도는 아래의 수식을 통해 산출하였으며,

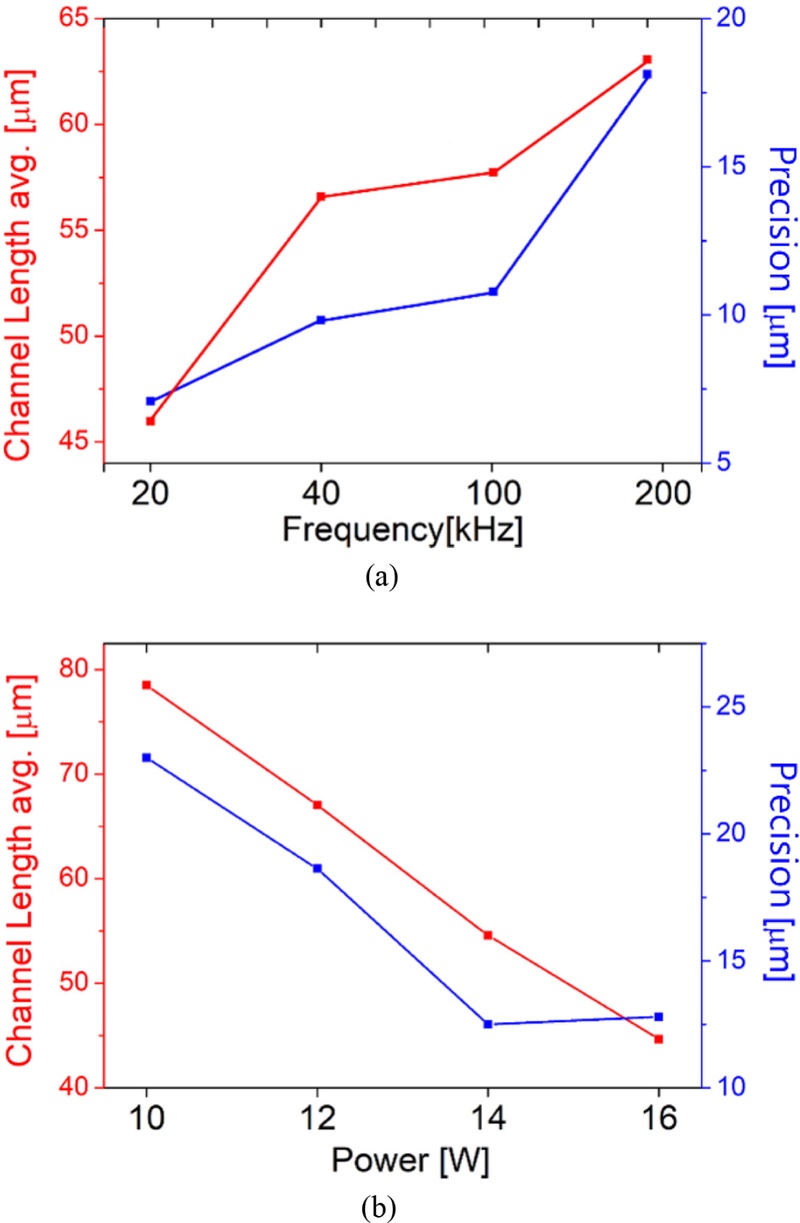

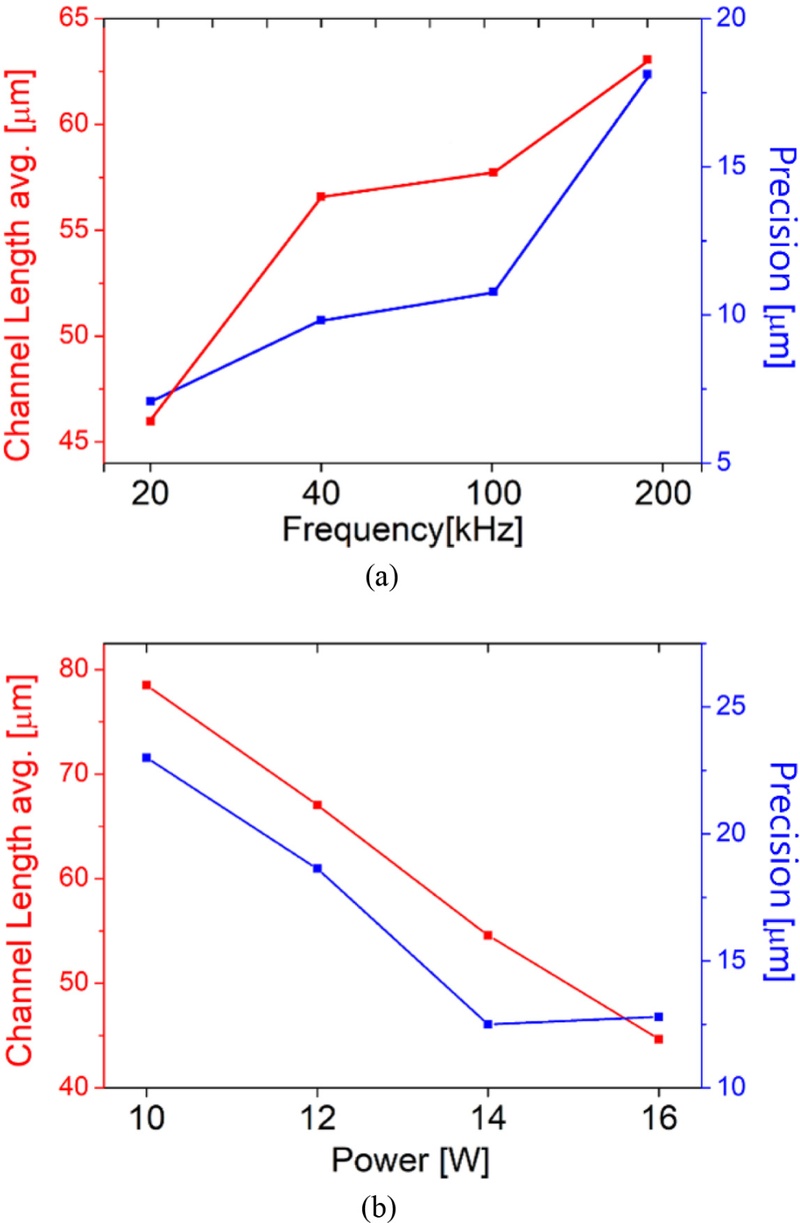

Fig. 3은 채널 정밀도에 따른 실험 조건의 유효성을 시각화하였다.

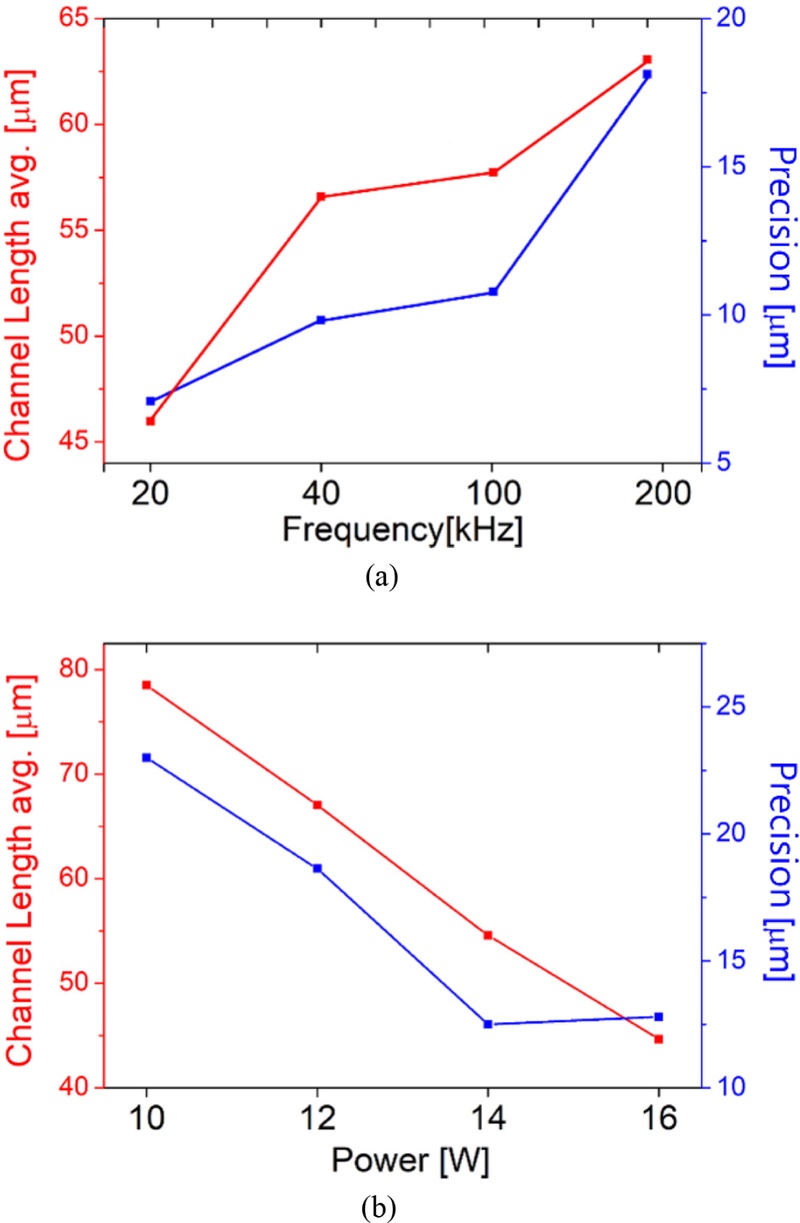

Fig. 3(a) Laser patterning precision and channel average spacing according to frequency and (b) Laser patterning precision and channel average spacing according to power variables

Table 2와

Table 3는 주파수 및 출력 강도와 레이저 어블레이션 수행 횟수의 변화에 따른 레이저 패터닝 결과 분류를 시각화 하였다. 레이저 패터닝의 결과 분류는 광학 현미경 이미지에서 레이저 어블레이션을 통한 채널 형상 구현의 연속성, 측정된 데이터로부터 산출된 목표 채널 간격 달성도, 채널 정밀도를 기반으로 산출된다. 산출된 레이저 패터닝의 결과 분류는 정상(O), 불균일(Δ), 구현 불가(X)의 세 단계로 분류된다.

Table 2Classification of laser patterning results based on frequency variables

Table 2

|

RepsFreq [Hz]

|

1 |

2 |

3 |

4 |

5 |

|

20 k |

X |

X |

O |

O |

O |

|

40 k |

X |

X |

△ |

△ |

△ |

|

100 k |

X |

X |

X |

X |

X |

|

200 k |

X |

X |

X |

X |

X |

Table 3Classification of laser patterning results based on power variables

Table 3

|

RepsPower [W]

|

1 |

2 |

3 |

4 |

5 |

|

10 |

X |

X |

X |

X |

X |

|

12 |

X |

X |

X |

X |

△ |

|

14 |

X |

X |

X |

O |

O |

|

16 |

X |

X |

△ |

△ |

△ |

Table 2와

Table 3에서 정상(O)으로 분류된 시편의 실험 조건은 쉐도우 마스크 제작에 적합한 실험 조건으로 평가된다. 예를 들어,

Figs. 2(a)는 광학 현미경 이미지에서 레이저 어블레이션을 통한 채널 형상 구현의 연속성이 확인되었으며, 3(a)를 통해 채널 간격은 45 µm, 정밀도는 7 µm로 확인된다. 따라서,

Fig. 2(a)는 결과 분류 기준을 모두 충족하므로 해당 시편의 실험 조건은 정상(O)으로 분류된다.

Table 2와

Table 3에서 불균일(△)과 구현 불가(X)로 분류된 시편의 실험 조건은 쉐도우 마스크 제작에 적합하지 못한 실험 조건으로 평가된다. 불균일(△)로 분류된

Figs. 2(g)는 광학 현미경 이미지에서 레이저 어블레이션을 통한 채널 형상 구현의 연속성이 확인되지만, 3(b)를 통한 채널 간격은 67 μm로 목표 채널 간격인 50 μm에서 크게 벗어난 것으로 확인된다. 따라서,

Fig. 2(g)는 결과 분류의 기준을 충족하지 못하였으므로 해당 시편의 실험 조건은 불균일(△)로 분류되었다.

구현 불가(X)로 분류된

Fig. 2(h)는 광학 현미경 이미지에서 레이저 어블레이션을 통한 채널 형상 구현의 불연속성이 확인되었다. 채널 형상 구현의 불연속성이 확인된

Fig. 2(h)는 쉐도우 마스크는 증착 공정(Thermal Evaporation)에서 사용될 수 없으므로 목표 채널 간격 달성도와는 무관하게 구현 불가(X)로 분류되었다.

Fig. 3(a)는 주파수에 따른 레이저 어블레이션 조건인 20에서 200 kHz에 대하여 5회 레이저 어블레이션 진행한 시편으로부터 채널 좌, 우측면의 최고, 최저, 평균 포인트를 설정하여 채널 간격의 최고, 최저, 평균 길이를 계산한 데이터를 기반으로 시각화되었다. 채널의 평균 길이를 살펴보면 10, 12, 14, 16 W의 순서로 78, 67, 54, 44 μm의 채널 간격을 나타냈으며, 50 μm에 가장 근접한 실험 조건이 최고 출력인 20 W 대비 80%의 전력인 14 W인 것이 확인되었다.

Fig. 3(b)는 출력 강도에 따른 레이저 어블레이션 조건인 10에서 16 W에 대하여 5회 레이저 어블레이션 진행한 시편으로부터 채널 좌, 우측면의 최고, 최저, 평균 포인트를 설정하여 채널 간격의 최고, 최저, 평균 길이를 계산한 데이터를 기반으로 시각화되었다. 채널의 평균값을 살펴보면 20, 40, 100, 200 kHz의 순서로 45, 56, 57, 63 μm의 채널 간격을 나타냈으며, 50 μm에 가장 근접한 실험 조건은 20, 40 kHz로 확인되었다.

4. 쉐도우 마스크의 적용

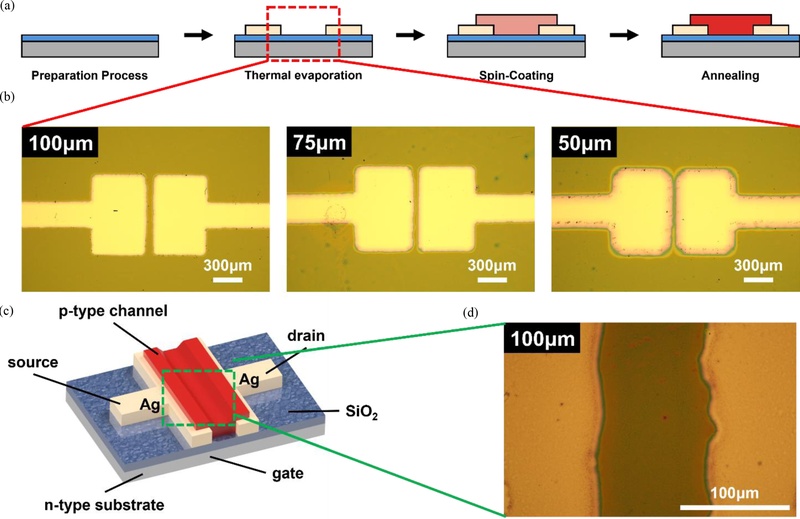

4.1 TFT 제작 공정

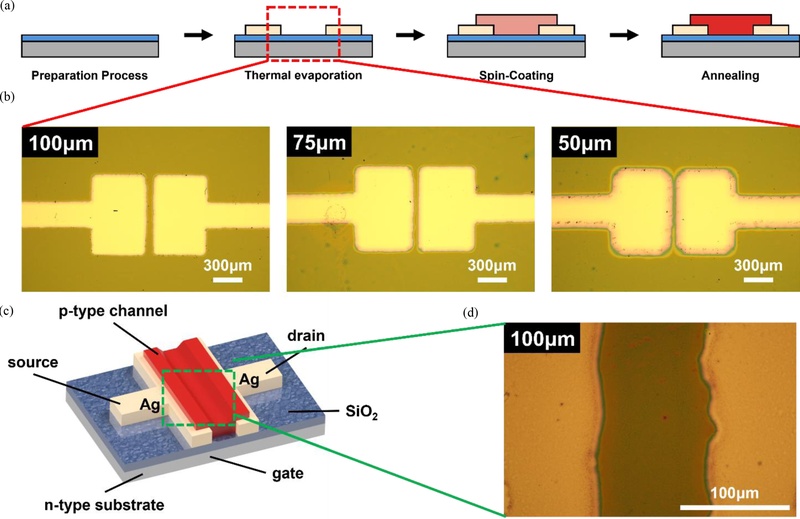

TFT의 드레인(Drain)과 소스(Source)를 패터닝하는데 있어 그 효용성을 증명하기 위해 레이저 어블레이션으로 제작된 쉐도우 마스크가 사용되었다. TFT는

Fig. 4(a)의 4단계 공정을 통해 제작되었다. 준비 공정에서 N형 Si 위에 SiO

2가 300 nm 증착된 기판은 Acetone, IPA를 활용하여 각각 20분간 초음파 세척기를 통해 세척되었으며, UV-Ozone 장비 내에서 20분간 표면이 친수성으로 개질되었다. 열증착 공정에서 기판 표면에 소스와 드레인을 60 nm 두께의 은으로 패터닝 하기 위해 열증착기가 사용되었다. 이때 쉐도우 마스크의 채널 간격은 50, 75, 100 μm 총 3가지 타입이 사용되었으며,

Fig. 4(b)에서 채널 간격에 따라 패터닝이 잘 이루어진 것을 확인할 수 있었다. 스핀코팅 공정에서 P형 반도체 물질인 TIPS-pentacene이 2,000 rpm, 60 s의 조건에서 증착되었다. 어닐링 공정에서 150

oC 핫플레이트 위에서 10분간 어닐링하여

Fig. 4(c) 형태의 하부 게이트(Bottom-gate) TFT가 완성되었다.

Fig. 4(d)를 통해 채널 사이에 TIPS-pentacene 결정이 잘 형성되었으며, 소자 제작을 위한 정밀도 확보가 확인되었다.

Fig. 4(a) TFT device manufacturing process, (b) Thermal evaporation results, (c) Schematic diagram of TFT device, and (d) TIPS-pentacene deposition results

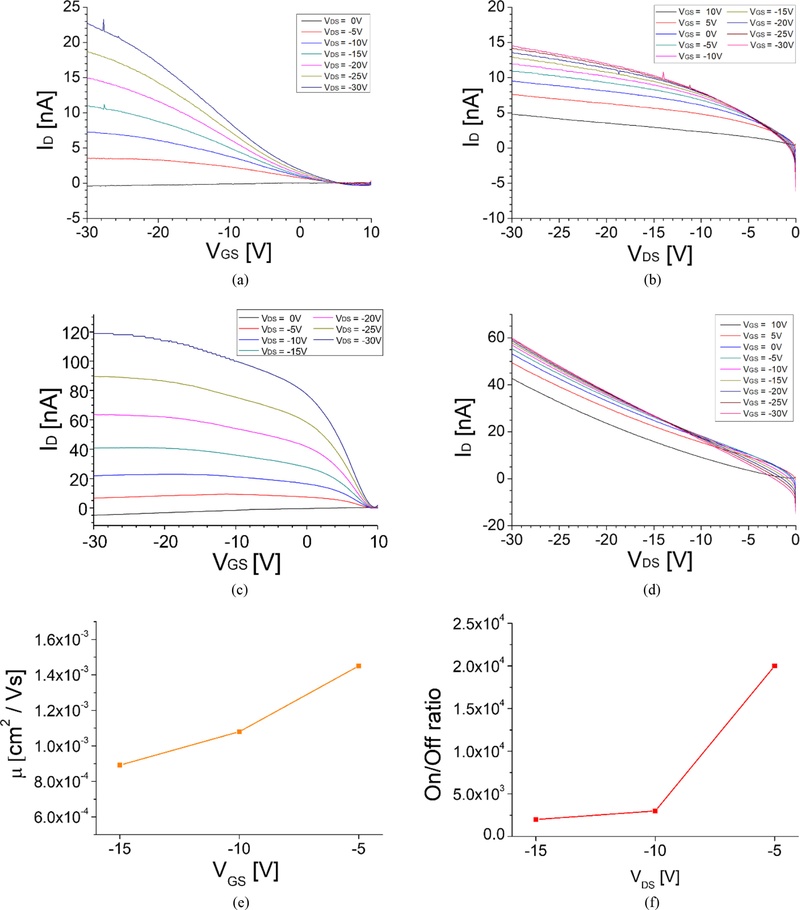

4.2 TFT Device Characterization

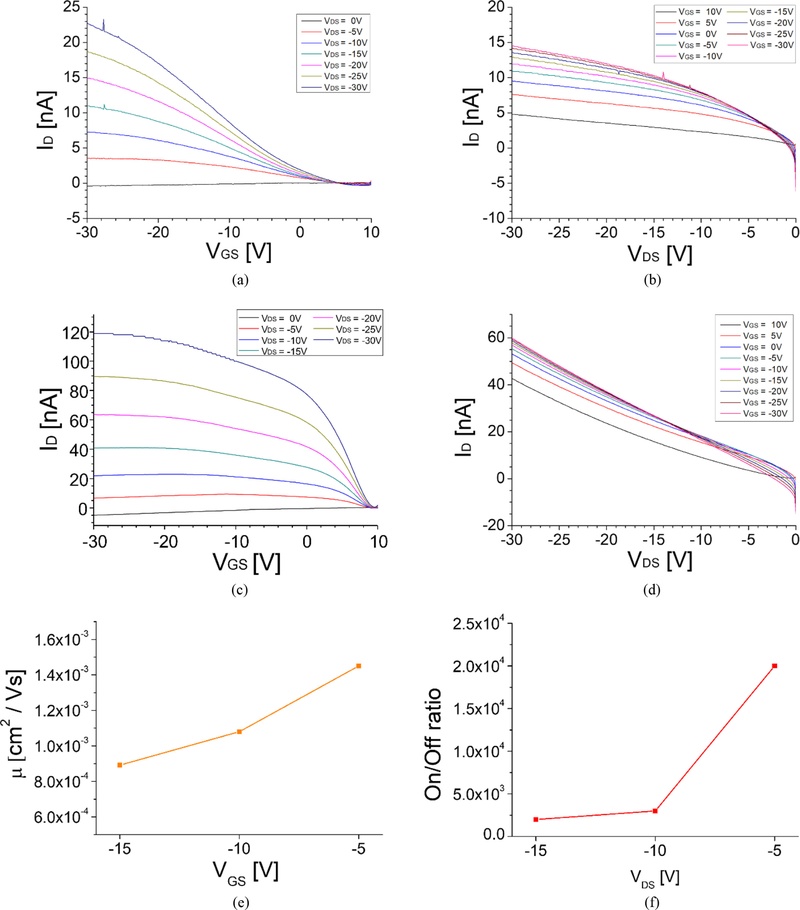

완성된 TFT의 전기적 특성을 분석하기 위해 Probe Station이 활용되었다. 채널 간격이 100 μm인 경우 활성층 내부 정공에 의한 채널이 만들어지기 위해선 높은 게이트 전압이 요구되었다. 채널이 만들어지기 전까지 드레인과 소스 사이의 낮은 전자 이동도(Mobility)로 인해 게이트와 소스 사이에 누설 전류가 증가하였고, 절연층에서 열화가 발생하여 소자가 파괴되었다.

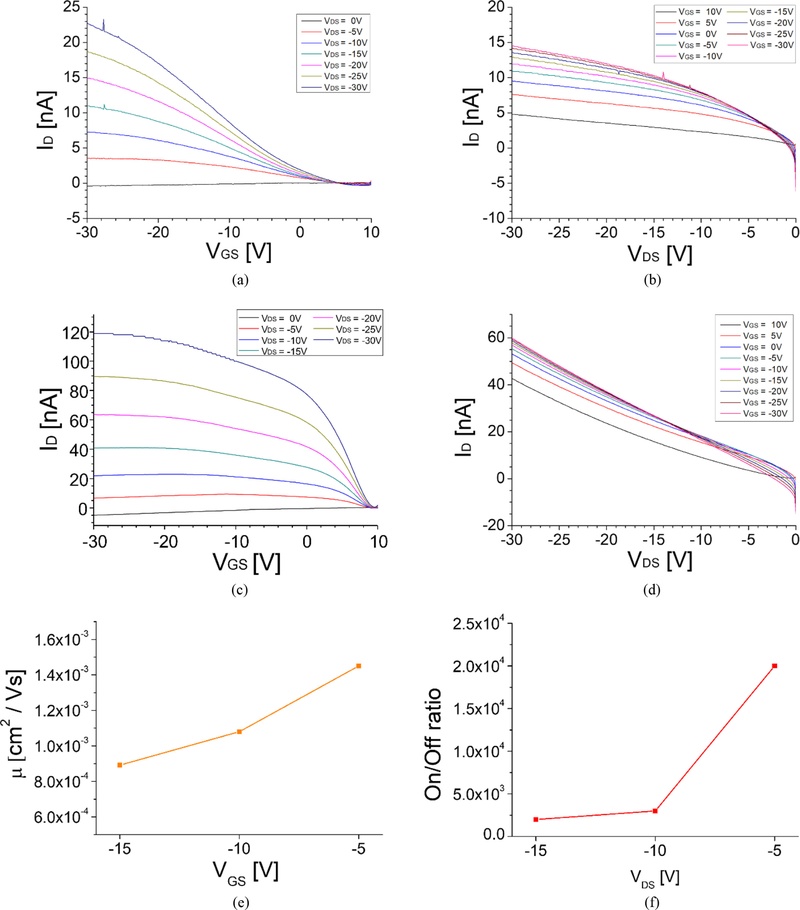

Fig. 5(a) 75 μm인 경우 0 V 근처에 문턱전압이 있는 것이 확인되었으며, 게이트전압에 따라 전류량을 제어할 수 있었다.

Fig. 5(b)의 출력 그래프에서는 드레인 전압에 따른 전류량이 제어되었다.

Fig. 5(c) 50 μm의 경우 채널 간격이 좁아짐에 따라 75 μm 대비 전류량이 증가되었으며, 전압에 따른 전류량의 차이가 증가되었다.

Fig. 5(d)의 경우 드레인 전압에 따라 전류량이 제어되었으며 75 μm보다 더 많은 전류가 흐르는 것이 확인되었다. 전자이동도는 50 μm의 데이터를 바탕으로

식(4)에 따라 도출되었다.

Fig. 5(a) Channel length 75 μm transfer curve, (b) Channel length 75 μm output curve, (c) Channel length 50 μm transfer curve, (d) Channel length 50 μm output curve, (e) Graph of mobility change with gate voltage, and (f) Graph of On/Off ratio change with drain voltage

문턱전압은 9 V로 근사화되었으며, 게이트 전압값에 따른 모빌리티의 변화가 이론적으로 확인되었다.

Fig. 5(e)와 같이 모빌리티가 어느정도 유지되었지만 -5 V 이후로 소폭 값이 낮아졌다. 이는 게이트의 유전 분극이 강해지면서 소스 부분에서 채널이 약화되기 때문이다. On/Off 비율의 50 μm의 데이터를 바탕으로

식(5)에 따라 도출되었다.

Fig. 5(f)에 도출된 값은 모빌리티와 동일하게 -5 V 이후로 감소되었다. 모빌리티가 감소함과 동시에 높아진 전압으로 인해 Off 상태에서의 누설 전류가 증가함에 따른 것이다. 이론적 계산을 통해 TFT로서 동작하고 있음이 확인되었으며, 레이저 어블레이션을 바탕으로 제작된 쉐도우 마스크가 TFT의 전극을 제작에 활용될 수 있음이 증명되었다.

5. 결론

본 연구에서는 레이저 어블레이션 공정을 활용한 맞춤형 쉐도우 마스크 제작 방법을 제안하고, 이를 TFT 소자 제조에 적용하여 그 효용성을 실험적으로 검증하였다. 기존의 금속 포일 가공 및 사진 식각 기반의 쉐도우 마스크 제작 방식이 지닌 패턴 정밀도, 내구성, 대면적 및 고해상도 구현 한계, 높은 비용과 긴 제작 기간 등의 문제점을 극복하기 위해, 본 연구는 파이버 레이저 기반 어블레이션 기술을 적용하여 패턴의 미세와, 균일성, 신속한 디자인 변경이 가능한 공정 프로세스를 개발하였다.

레이저 어블레이션 조건(주파수, 출력 강도) 최적화 실험을 통해, 20 kHz 주파수와 14 W 출력 조건에서 50 μm 채널 간격의 패턴을 높은 정밀도와 재현성으로 구현할 수 있음을 확인하였다. 또한, 레이저 어블레이션 공정은 열 변형 및 마스크 손상을 최소화하며, 복잡한 패턴의 대면적 구현이 가능함을 실험적으로 입증하였다. 제작된 쉐도우 마스크를 활용한 TFT 소자 패터닝 및 전기적 특성 평가 결과, 50 및 75 μm 채널 간격 조건에서 우수한 패터닝 품질과 안정적인 소자 동작 특성이 확인되었으며, 모빌리티와 On/Off비 등 주요 전기적 특성 역시 확인하였다.

특히, 본 연구에서 제안한 맞춤형 쉐도우 마스크 제작 공정은 연구 및 개발 단계에서 신속한 반복 설계와 프로토타이핑이 가능하며, 대면적 및 고해상도 TFT 소자 제조에 적합함을 실험적으로 증명하였다. 이는 디스플레이 및 반도체 산업에서 요구되는 고해상도화, 대형화, 공정 유연성 증대라는 기술적 트렌드에 부합하는 패터닝 솔루션으로, 향후 다양한 전자 소자 제조 공정에 폭넓게 적용될 수 있을 것으로 기대된다.

ACKNOWLEDGMENTS

This work was supported by the Basic Science Research Program through the National Research Foundation of Korea (NRF) funded by the Ministry of Education (No. NRF-2021R1I1A3059714). This work was also supported by a project for Collabo R&D between Industry, University, and Research Institute funded by Korea Ministry of SMEs and Startups in 2025 (No. RS-2025-02313349). This work was also supported by Korea Institute for Advancement of Technology (KIAT) grant funded by the Korea Government(MOTIE) (No. RS-2025-17022968).

- AUTHOR CONTRIBUTION

On behalf of all authors, the corresponding author states that there is no conflict of interest. The manuscript was written through contributions of all authors. All authors have given approval to the final version of the manuscript. Beomsun Do and Seunghun Lee contributed equally to this work.

REFERENCES

- 1.

Kuo, Y., (2013), Thin film transistor technology—past, present, and future, The Electrochemical Society Interface, 22(1), 55.

10.1149/2.F06131if

- 2.

Zhang, Y.-H., Mei, Z.-X., Liang, H.-L., Du, X.-L., (2017), Review of flexible and transparent thin-film transistors based on zinc oxide and related materials, Chinese Physics B, 26(4), 047307.

10.1088/1674-1056/26/4/047307

- 3.

Brotherton, S. D., (2013), Introduction to thin film transistors: Physics and technology of TFTs, Springer Science & Business Media.

10.1007/978-3-319-00002-2

- 4.

Oktyabrsky, S., Peide, D. Y., (2010), Fundamentals of III-V semiconductor MOSFETs, Springer.

10.1007/978-1-4419-1547-4

- 5.

Tsujimura, T., (2017), Oled display fundamentals and applications, John Wiley & Sons.

10.1002/9781119187493

- 6.

Tomczyk, M., Kubik, P., Waliszewski, W., (2020), Optimization of the ablative laser cutting of shadow mask for organic fet electrode fabrication, Electronics, 9(12), 2184.

10.3390/electronics9122184

- 7.

Kim, M., Osone, S., Kim, T., Higashi, H., Seto, T., (2017), Synthesis of nanoparticles by laser ablation: A review, KONA Powder and Particle Journal, 34, 80-90.

10.14356/kona.2017009

- 8.

Kasischke, M., Subaşı, E., Bock, C., Pham, D.-V., Gurevich, E. L., Kunze, U., Ostendorf, A., (2019), Femtosecond laser patterning of graphene electrodes for thin-film transistors, Applied Surface Science, 478, 299-303.

10.1016/j.apsusc.2019.01.198

- 9.

Kim, B., Nam, H. K., Watanabe, S., Park, S., Kim, Y., Kim, Y.-J., Fushinobu, K., Kim, S.-W., (2021), Selective laser ablation of metal thin films using ultrashort pulses, International Journal of Precision Engineering and Manufacturing-Green Technology, 8(3), 771-782.

10.1007/s40684-020-00272-w

- 10.

Suzuki, K., Hayashi, N., Masuhara, H., Lippert, T. K., (2001), Ablation lithography for TFT-LCD, MRS Online Proceedings Library (OPL), 685.

10.1557/PROC-685-D1.2.1

- 11.

Lee, J., Yoon, J., Kim, I., Oh, J., Nam, H., Jung, D., (2008), Fabrication of polydimethylsiloxane shadow masks for chemical solution deposition of CdS thin-film transistors, Thin Solid Films, 516(18), 6492-6498.

10.1016/j.tsf.2008.02.041

- 12.

Kajiyama, Y., (2015), New Color Patterning Techniques for OLED Displays, Ph. D. Thesis, University of Waterloo.

- 13.

Song, D., Jiang, C., Kwak, B.-S. L., (2014), Mask-less fabrication of thin film batteries, US13/523,797.

- 14.

Pucher, T., Bastante, P., Sánchez Viso, E., Castellanos-Gomez, A., (2023), Low-cost shadow mask fabrication for nanoelectronics, Nanomanufacturing, 3(3), 347-355.

10.3390/nanomanufacturing3030022

Biography

- Beomsun Do

B.Sc. candidate in the Department of Mechatronics Engineering, Konkuk University Glocal Campus. His research interests are electronic devices (TFT, OLED), and printed electronics.

- Seunghun Lee

M.Sc. candidate in the Department of Mechanical Engineering, Sejong University. His research interests are manufacturing AI, electronic devices (TFT, OLED), and printed electronics.

- Hyunho Lee

Professor in the Department of Electronic Engineering, Kwangwoon University. His research interests are light-emitting devices and display applications.

- Hoon Jeong

Professor in the Department of Electronic Engineering, Kwangwoon University. His research interests are micro/nano scale LEDs.

- Joel Ndikumana

Postdoctoral researcher at the Department of Mechanical Engineering, Sejong University. His research interests are manufacturing AI, electronic devices (TFT, OLED), and printed electronics.

- Kunsik An

Professor in the Department of Mechanical Engineering, Sejong University. His research interests are manufacturing AI, electronic devices (TFT, OLED), and printed electronics.