ABSTRACT

Fretting corrosion results from microscopic abrasion of connector contacts and is influenced by environmental conditions in automotive applications. This study designed and fabricated test equipment capable of evaluating fretting corrosion characteristics at low temperatures. A temperature–humidity environmental chamber was used, and a compact test jig box was created to fit inside it. The specimen was positioned outside the box and fully exposed to low temperatures, while the driving components were enclosed inside the box. To ensure their reliable operation, warm air was supplied using vortex tubes, maintaining the internal box temperature above 0°C even when chamber conditions reached −40°C. A hemispherical-tip jig was also produced to enable consistent specimen preparation. Experiments conducted at −40°C used a constant current–resistance method to measure output signals. The system successfully captured accurate and stable resistance changes corresponding to displacement cycles. These findings indicate that the developed equipment provides stable low-temperature operation and reliable measurement performance. Therefore, the system is expected to support fretting corrosion characterization across a wide range of environments, including low-temperature, high-temperature, and temperature-cycling conditions.

-

KEYWORDS: Fretting corrosion (프레팅부식), Low temperature condition (저온온도조건), Automotive electrical connector (자동차전기커넥터)

1. 서론

일반적으로 자동차는 수 만개 이상의 부품으로 구성되어 있으며 완성차의 크기 및 기능에 따라 소요 부품이 세부적으로 다양하게 구분되어 있다. 자동차 부품 분류는 엔진용 부품, 차체용 부품, 동력 전달장치, 전기장치, 조향장치 및 현가장치, 제동장치, 실내부품 등으로 나뉘어져 있다. 각각의 분류에서 다시 세부적인 부품으로 확대 전개할 경우 수십, 수백 개의 부품으로 구분되어 존재한다.

차량의 다양한 부품을 제어하기 위해 전자제어 시스템이 많이 적용되고 있으며, 안전, 편의성 등에 대한 관심이 늘어남에 따라 사용되는 개수 또한 지속적으로 증가하는 추세이다. 특히 차량의 핵심 전자제어 시스템인 ECU (Electronic Control Unit) 개수도 약 50개에서 70여개 이상으로 될 것으로 예상되어진다. 커넥터는 이러한 ECU제어시스템과 각종 엑츄에이터 부품을 전기적으로 연결해주는 중요한 부품이다. 차량의 전동화라는 현재의 추세에 비추어볼 때, 차량용 커넥터의 개수는 현재 500개에서 앞으로 더 많이 증가할 것으로 판단되고 있다[

1].

이처럼 커넥터 사용이 높아짐에 따라 발생하는 문제점도 많이 있다. 특히, 자동차에서 발생하는 높은 온도와 습도, 진동 및 기계적 충격으로 인하여 각종 커넥터에 미동 마멸부식 현상이 발생할 수 있는 경우가 많다. 미동 마멸부식은 커넥터 단자 접촉부의 상대적으로 미세한 이동으로 인한 미세 마모현상을 동반한 부식현상을 말한다. 이러한 현상은 차량에 장착된 각종 센서 및 전기적인 신호의 왜곡 및 신호품질 저하를 유발하여 자동차 주행 및 안전에 심각한 문제를 유발할 수 있다. 예를 들어 차량의 커넥터 단자는 여러 환경 스트레스 요인중 진동과 기계적 충격, 엔진의 정지 및 재가동으로 인한 부품간의 온도 차이 로 단자 접촉점의 미세한 이동 및 마모가 발생하며, 엔진 주변의 온도로 인해 커넥터 접촉점의 산화막 생성이 촉진되어 전기 접촉저항이 증가하게 된다. 이로 인해 각종 센서에서 출력하는 신호의 값이 왜곡되고, 신호의 품질이 낮아짐에 따라 차량의 ECU에서 잘못된 출력 신호를 보내어 관련 엑츄에이터 동작의 오류를 초래할 수 있다[

2]. 일반적으로 자동차에서 발생하는 전기전자적 고장의 30% 이상이 커넥터의 문제이며 커넥터의 문제를 발생시키는 주요 환경적 스트레스 원인은 미동마멸로 인해 발생하는 커넥터 부식 현상으로 알려져 있다[

3].

이러한 미동마멸 현상에 대해서는 많은 연구들이 진행되어져 왔다. 커넥터 단자의 미동 마멸부식에 영향을 미치는 주요한 환경스트레스 인자들은 접촉 하중, 변위 진폭, 주변 온도, 주파수, 통전전류, 분위기 환경, 습도, 진동 등으로 알려져 있다[

4-

7]. 자체 특성인 다양한 재료와 도금 조건에 대해 실험이 진행된 바 있으며 하중과 온도, 습도 등에 대한 연구도 발표된 바 있다 [

8,

9]. 그러나, 이러한 연구의 대부분은 25-100°C의 상온 혹은 고온에서의 미동마멸 현상에 대해 실험을 진행하였다[

10,

11].

실제 자동차의 운행 환경 온도 스트레스 조건을 보면 저온에서 고온까지 다양한 환경스트레스 속에서 운행이 되고 있다. 환경시험의 국제 규격인 IEC 60068-1은 저온, 고온, 먼지 및 모래, 강우 등과 같은 환경스트레스 인자가 제품에 미치는 영향과 고장의 유형을 파악하기 위한 규격이다. 이 규격은 환경시험과 해당 가혹도에 대한 일련의 방법을 규정하며 운반, 보관 및 모든 사용 조건에서 수행할 수 있는 제품의 능력을 평가하도록 고안되었으며 측정 및 시험에 대한 여러가지 조건을 규정하고 있다[

12]. 이 규정을 고려해본다면 온도에 대한 스트레스가 제품의 고장에 영향을 많이 주기 때문에, 고온뿐만 아니라 특히 저온까지 다양한 온도 스트레스 조건에서 미동마멸 실험이 진행되어야 한다.

그러나, 앞서 언급한 바와 같이 대부분의 연구가 상온 혹은 고온에서 진행된다. 이는 히터를 이용하여 비교적 간단히 구현할 수 있는 고온에 비해 저온 실험 환경 구현이 상대적으로 어렵기 때문이다. 따라서 본 연구에서는 저온구간에서의 미동마멸 현상을 확인할 수 있도록 시험기를 개발하고 그 특성을 파악하고자 하였다.

2. 본론

2.1 시험기 설계 및 제작

본 연구에서 제작하고자 하는 것은 저온환경 스트레스 조건에서의 미동마멸 영향성을 실험할 수 있는 실험장치이다. 이러한 장치는 낮은 온도에서도 정교한 이동변위 및 접촉저항을 제어하고 측정할 수 있어야만 한다. 기존의 여러 논문에서 제작한 시험기는 피에조 방식 및 캠을 이용한 구동 방식을 주로 채택하여 개발이 되었으며, 제작된 시험기는 주로 상온 및 고온 상황에서 시험을 실시하였다[

13-

15]. 상온 이상의 높은 온도를 구현하기 위해서 시료 주변을 단열하고 히터를 이용하여 시료 부분만 가열하는 형태로 진행되었으며, 내부 온도를 열전대로 측정, 제어함으로써 비교적 용이하게 작업을 진행할 수 있다. 이렇듯 가열방법은 작은 부위에만 국한하여 작업이 용이하며 구동계에 대한 영향은 최소화하여 구동의 신뢰성을 확보하도록 구성되어 있다.

하지만, 실제 자동차 사용 환경은 저온부터 고온에 이르기까지 다양한 온도환경에서 스트레스 영향을 받고 있기 때문에 저온 실험 환경이 반드시 필요하다. 그러나, 일반적으로 저온을 구현하기 위해서는 냉각기를 비롯한 부가적인 장치들이 필요하기 때문에 크기가 커지는 문제점이 발생하며, 이로 인해 제작과정이 쉽지 않다. 또한, 실제로 저온이 구현된다 하더라도 기존의 실험장치는 시편과 이동 제어 부품들이 모두 외부에 노출되는 구조로 되어 있어 이러한 장치를 바로 저온 실험에 적용하기는 무리가 있다. 장치의 이동변위를 제어하는 부품들은 저온 환경에서 신뢰성 있는 변위제어가 어렵기 때문에 저온이라는 환경 스트레스로 부터 분리될 필요가 있기 때문이다.

본 연구에서는 고온환경 외에 저온환경 에서도 실험을 진행하기 위해 전체 시스템을 구현하는 것이 아니라, 기존의 환경챔버 (Environment Chamber)를 그대로 활용할 수 있는 형태로 제작하고자 하였다. 환경챔버는 저온에서부터 고온까지 온도와 습도를 조절할 수 있는 고가의 장비이다. 이러한 장비를 활용할 수 있다면 따로 냉각장치를 개발하지 않고도 저온 실험을 진행할 수 있다. 다만, 이러한 환경챔버를 활용하는 행태가 되려면, 제작되는 실험장치는 환경챔버 내부에 들어갈 수 있는 형태로 컴팩트하게 구성되어야 한다. 또한, 환경챔버 속에 넣어서 저온 실험이 가능하게 하되, 시료 부분만 이러한 온도의 영향을 받고 구동부분은 분리된 형태로 만들어 구동의 신뢰성을 확보하여야만 한다. 여기에 더해 시료와 구동기에 전기를 인가해주고 신호를 받아 분석할 수 있는 시스템 또한 구축되어야 한다.

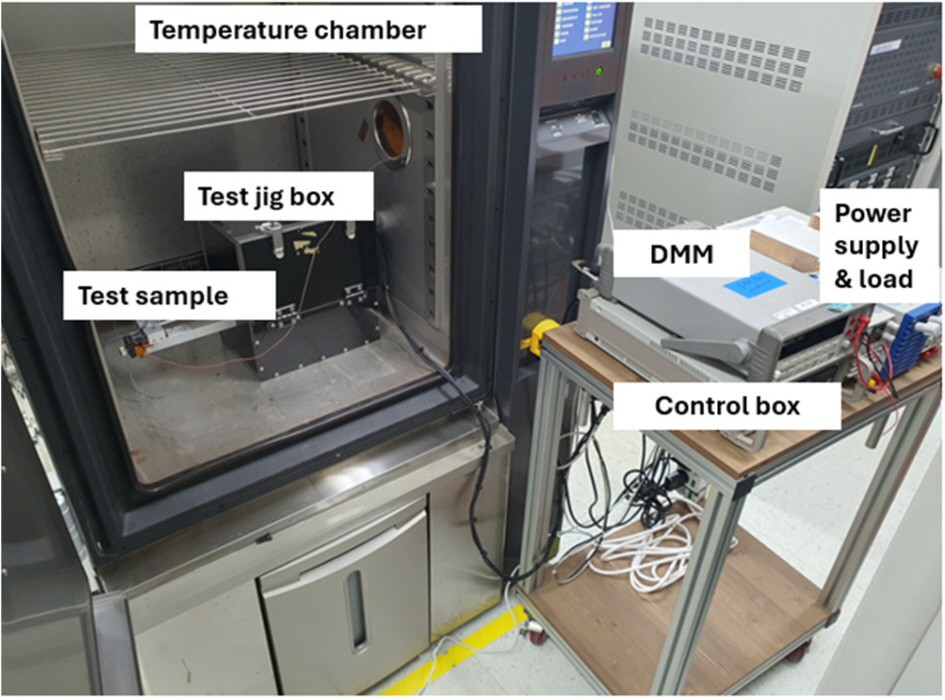

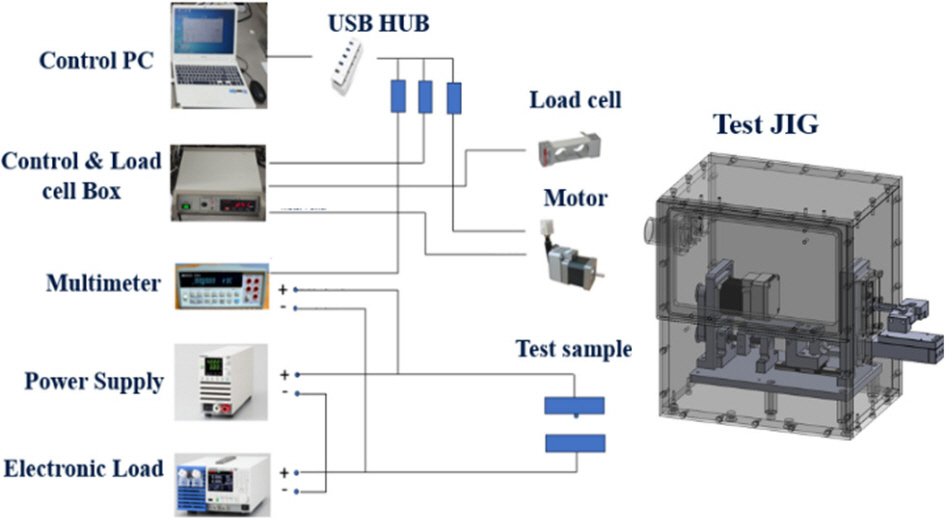

이러한 조건을 바탕으로 차량용 전기 커넥터의 미동마멸부식 실험을 진행하기 위한 실험장치 시스템을 개발하였으며

Fig. 1은 그 시스템의 구성도를 나타낸다. 전체적으로 환경챔버 내로 들어가서 시편을 기계적으로 움직여 실험하는 테스트 지그 박스부분이 있으며, 지그 박스에서 전력을 인가하고 신호를 측정하여 분석하는 측정/제어 시스템 부분으로 구성된다. 측정/제어 시스템은 시스템 컨트롤 PC, 모니터, 로드셀 박스, 멀티미터, 전원공급기, 전기적부하, 통신을 위한 USB 허브 등으로 구성되어 있다.

Fig. 1The schematic of fretting corrosion testing system

특히 제어기기인 Control PC와 RS232 통신을 하기 위한 장치로 USB HUB를 사용하여 실시간으로 통신을 할 수 있도록 설계하였고, 5개의 Port USB HUB를 가지고 있어서 확장성을 좋게 하였다. 시험장비에 사용된 측정 및 제어시스템의 성능은

Table 1과 같다.

Table 1Specification of test equipment

Table 1

|

Equipment |

Model |

Specification |

Make |

|

Digital multimeter |

34401A |

0–1,000 V, 0–3 A, 3–300 kHz |

HP |

|

Power supply |

PWR401ML |

0–80 V, 0–20 A, 400 W |

Kikisui |

|

Electronic load |

PLZ205W |

1–150 V, 0–40 A, 200 W |

Kikisui |

|

Motor 1 |

CM1-17L30A17L30A |

18 W, 3,000 rpm, DC24V 0–40°C |

Cool muscle |

|

Load cell |

OBUG-3 |

3 kg, 1.0±0.1 mV/V, -20–80°C |

Bongshin |

|

USB HUB |

UH305 |

4 USB3.0 Port, 1 Power only port |

iPTIME |

각 구성요소 중 가장 중요한 부분은

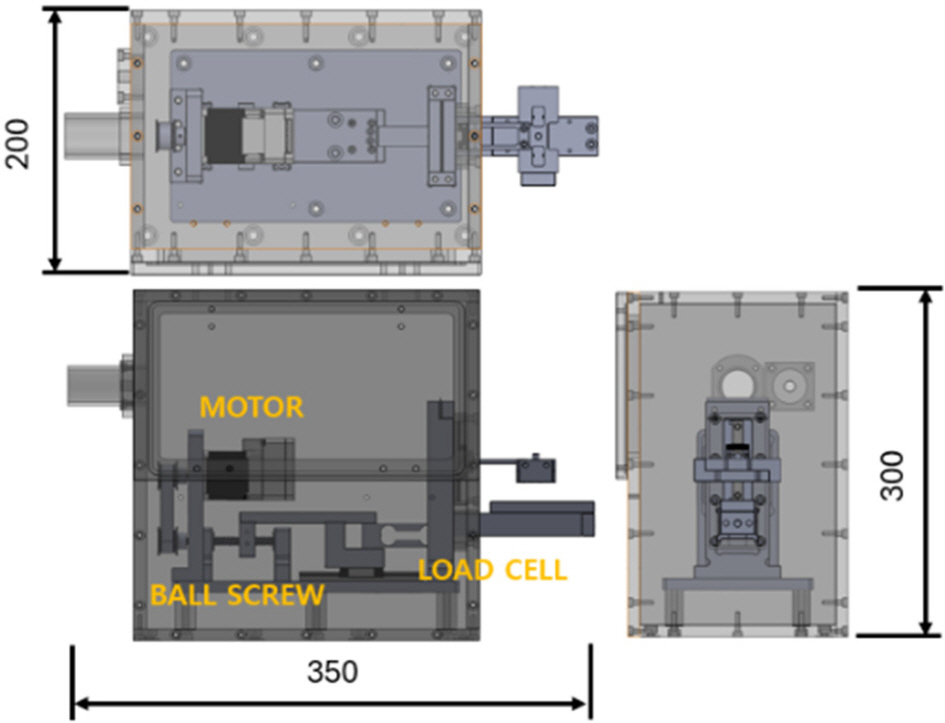

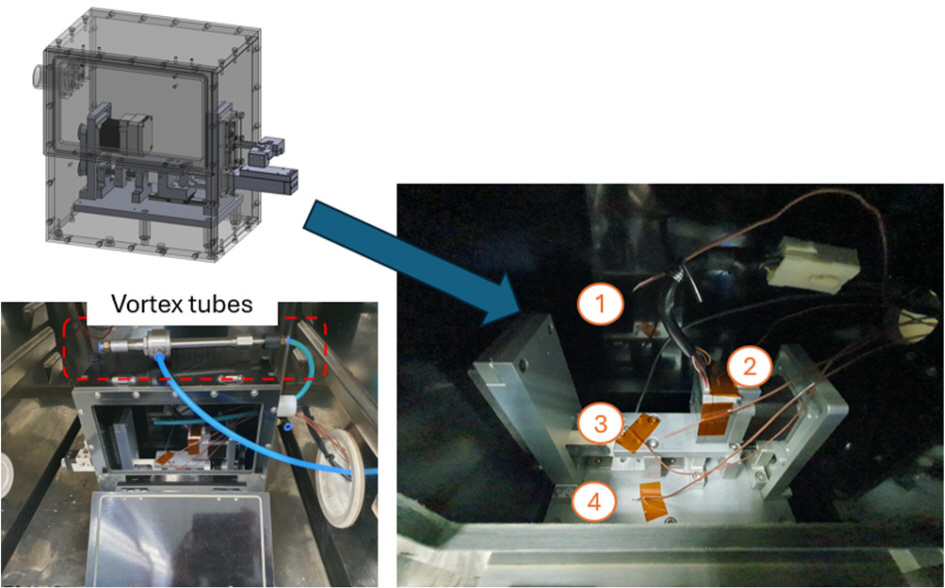

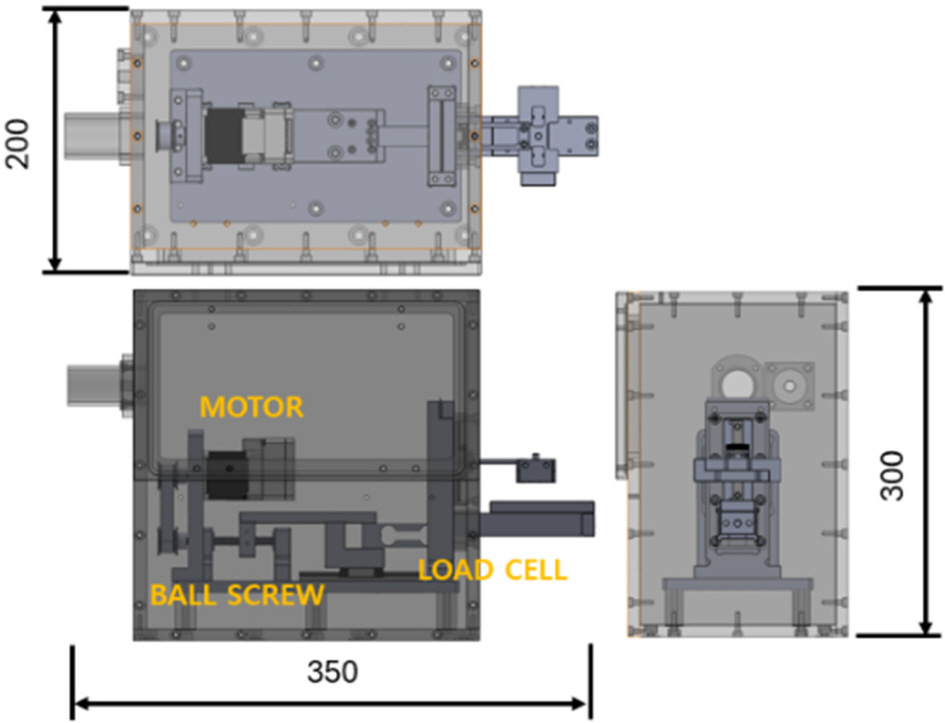

Fig. 2와 같은 테스트 지그 박스이다. 테스트 지그는 저온에서 실험을 위해 개발된 새로운 시험장치이다. 이 장치는 다양한 환경스트레스 조건, 즉 고온뿐만 아니라 저온에서도 시편을 실험할 수 있도록 설계된 장치이며, 저온의 경우 -40°C 에서도 실험을 할 수 있도록 설계하였다. 기본적으로 테스트 지그 박스는 환경챔버에 들어갈 수 있도록 소형 컴팩트한 크기(350 × 200 × 300 mm)로 구성되었다. 이를 통해 부가적인 저온 시스템을 만들지 않더라도 저온실험이 가능하도록 하였다.

Fig. 2The design of test jig box system (unit: mm)

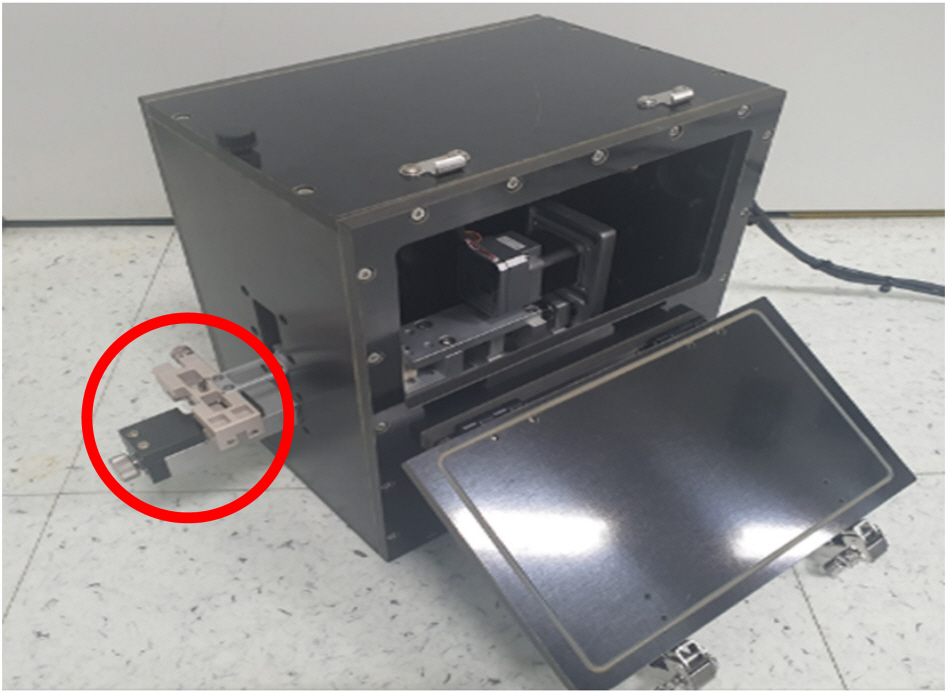

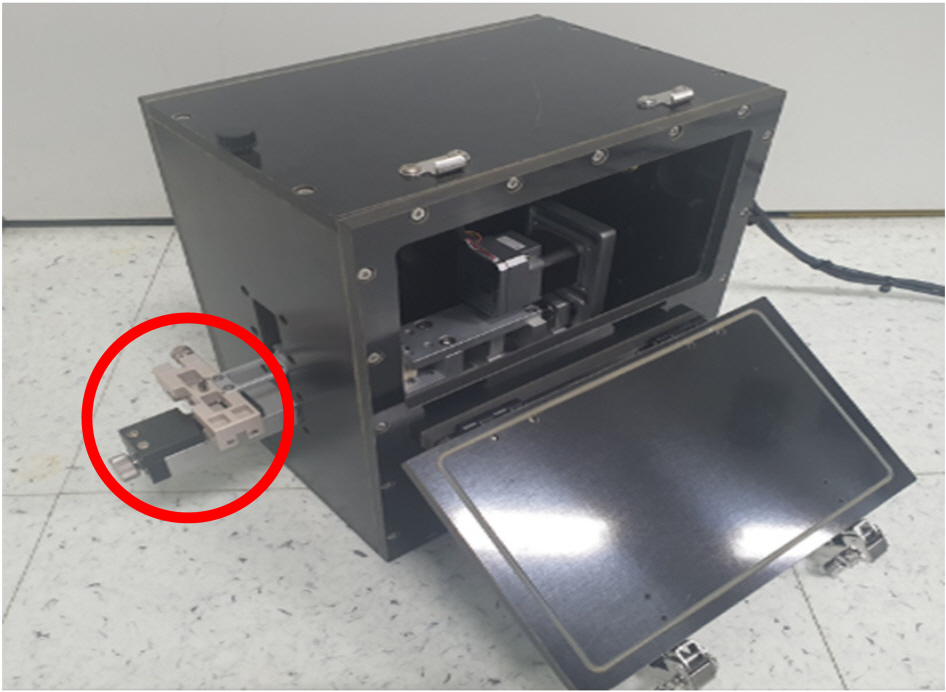

Fig. 3은 실제로 제작한 테스트 지그 박스이다. 그림에서 보듯이 실제 실험이 이루어지는 부분은 박스 외부로 돌출된 시편 실험부(붉은 색 원)이며, 구동을 위한 시스템은 박스 내부에 구성되어 있다. 구동부는 모터와 볼 스크류로 구성되어 있으며, 외부 시편에 가해지는 힘을 측정하기 위해 로드셀이 사용되었다. 박스 내부는

Table 1에 나타난 것과 같이 부품의 정상동작 온도 조건인 -10°C–상온을 유지할 수 있도록 외부에서 공기를 주입하도록 하였으며, Vortex Tubes를 이용하여 보다 높은 온도의 공기를 주입하도록 하였다. 박스 외곽은 단열특성이 우수하면서도 강도가 큰 베크라이트 재질을 사용하여 제작되었다. 이를 통해 외부온도가 영하에서도 내부의 구동시스템은 -10°C–상온상태를 유지하게 되어 모터와 볼 스크류의 신뢰성있는 동작을 보장할 수 있다.

Fig. 3Manufactured fretting corrosion test jig box

일반적으로 시험기기에는 알루미늄 재질을 사용하여 많이 제작이 된다. 알루미늄 재질은 가공성이 매우 용이 하여 쉽게 제작이 되고 재료의 재활용성이 좋아 많이 사용되고 있다. 하지만 전기전도성이 높고, 열전도성도 높아서 본 시험기기의 재질로는 맞지 않았다. 본 시험기기의 제작을 위한 재료로 베크라이트 재질을 사용한 이유는 금속 제품에 비해 경량이며, 상대 밀도는 알루미늄보다 50% 가볍고, 강철보다는 75% 가볍다. 또한 단열, 내마모성, 내식성등이 우수하여 시험기기 제작에 적합하여 사용하게 되었다. 특히 열전도성이 알루미늄에 비해 낮기 때문에 시 험기기 내부의 부품을 보다 안전하게 동작할 수 있도록 시험기기를 설계할 수 있었다. 본 시험기기는 환경챔버 안에서 직접 온도스트레스에 노출이 되어야 하고, 내부 전기부품의 원활한 동작을 위해서는 온도 및 전기절연 특성이 좋은 재질을 선정할 필요성이 있었다. 베크라이트 재질은 전기, 전자, 기계, 자동차 부품을 비롯해 전기절연판, 회로판, 단열제 등 다양한 산업분야에 적용되며 널리 사용되고 있다. 아울러 가공이후 치수의 변화가 작아 보관에 용이한 장점이 있다. 베크라이트 재질의 세부특성은

Table 2와 같다.

Table 2Material property of bakelite & aluminum

Table 2

|

Category |

Bakelite |

Aluminum |

|

Material type |

Thermosetting plastic |

Non-ferrous metal |

|

Density |

1.3-1.5 g/cm3

|

2.7 g/cm3

|

|

Specific gravity |

1.4 |

2.7 |

|

Tensile strength |

550 Mpa |

90-200 MPa |

|

Thermal conductivity |

Low (0.2 W/m.k) |

High (205 W/m.k) |

|

Conductivity |

Low (insulator) |

High |

|

Corrosion resistance |

High |

High |

|

Abrasion resistance |

High |

Medium |

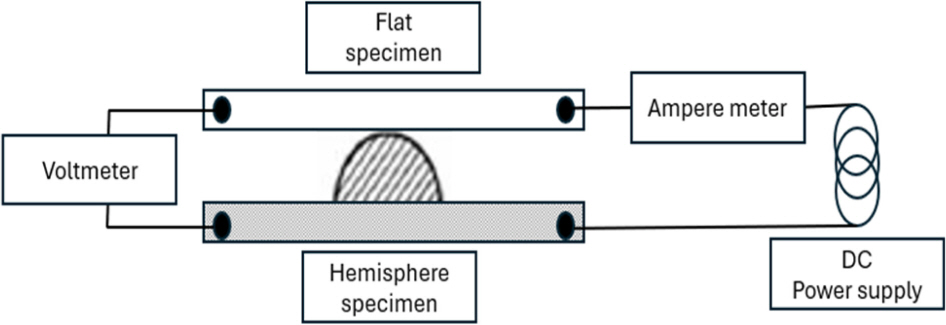

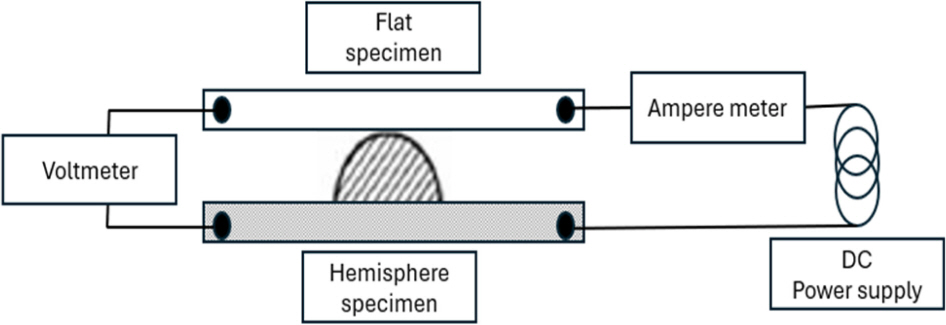

테스트 지그 박스에서 시료실험을 진행하기 위해서는 전력을 공급하고 신호를 측정하는 측정/제어 시스템이 필요하다. 기본적으로 미동마멸부식 실험은 접촉부의 저항값이 일정값 이상 증가하는가를 바탕으로 한계에 도달했는지를 판단한다. 이때 사용하는 것은 정전류-저항변화법으로 옴의 법칙(

R = V/I) 을 이용하여 계산된다. 즉, 저항 변화를 정확히 측정하기 위해 실제 실험시에는 저항을 바로 측정하는 것이 아니라, 정전류 하에서 전압 측정을 통해 저항변화를 측정하고 이를 통해 미동마멸부식 특성을 측정하게 되는 것이다. 이러한 정전류를 인가하기 위해 파워서플라이와 전기적 로드(Electronic Load)를 사용하였다. 이를 통해 커넥터 양단에 0.1 A의 정전류를 흐르게하고 고해상도 멀티미터(HP 34401A)를 이용하여 시료 접점간 전압을 측정하였다. 또한, 컨트롤 박스(Control Box)를 통해 로드셀(Load Cell)과 모터(Motor)를 제어하였으며 하중정보를 실시간으로 시험자가 확인할 수 있고, 모터에 전원공급 및 제어하도록 하였다. 이를 통해 구현한 미동마멸 시험기의 제원은

Table 3과 같다.

Table 3Specification of fretting corrosion testing

Table 3

|

Specification |

Data |

|

Ddisplacement [μm] |

1-1,000 |

|

Frequency setting [Hz] |

1-100 |

|

Data logging interval [case] |

100 |

|

Test data logging [case] |

99,999 |

이렇게 본 논문에서는 저온에서 미동 마멸 부식현상을 실험하기 위해 환경챔버 내부에 넣어 실험할 수 있는 저온 실험이 가능한 테스트 지그를 설계하였고, 시료 실험부분과 구동기를 분리하여 구동기의 신뢰성 또한 확보하고자 하였다. 이를 통해 환경챔버를 사용하여 테스트 지그를 환경챔버에 직접 넣어서 시편이 저온 스트레스 환경에 노출할 수 있게 설계 및 제작하였다.

2.2 시험편 제작

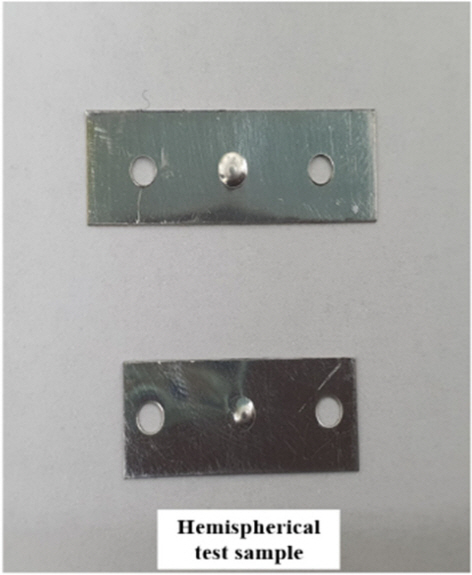

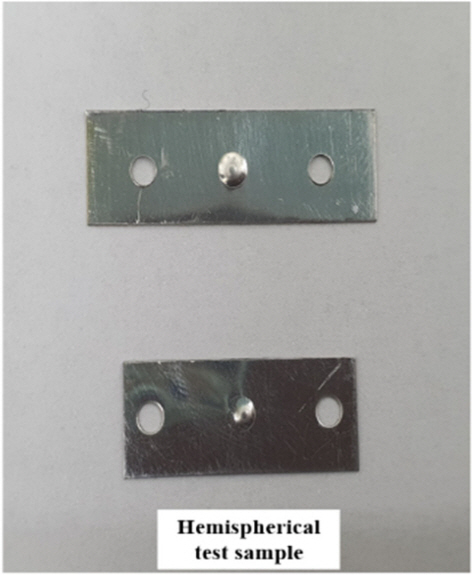

일반적으로 커넥터는 암수로 나누어지며 안정적인 전기적 연결을 위해 요철부분(돌출부분)이 있어야 된다. 이런 형상의 커넥터 모양을 모사하기 위해

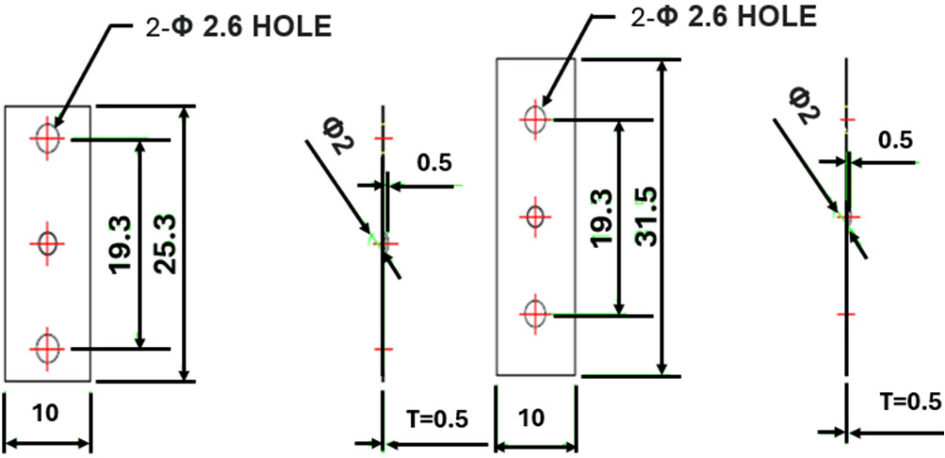

Fig. 4와 같이 요철이 있는 시험편을 제작하여야 하며, 시편간 일관성을 유지하기 위해서는 별도의 시편 제작 지그가 필요하다.

Fig. 4Preparation of test specimen

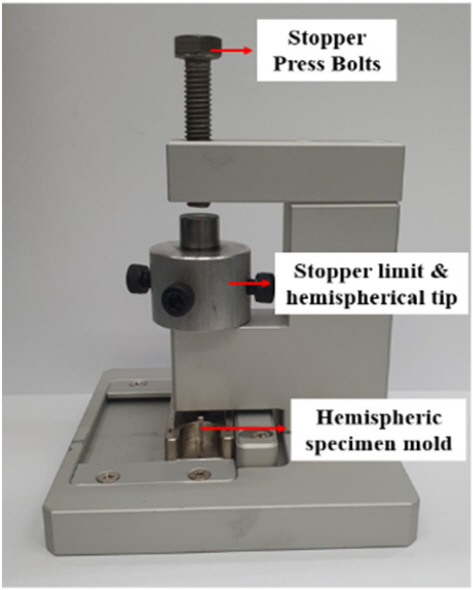

기존 논문의 시편제작 지그는 반구형 팁을 이용하여 시편을 금형 위에 올려 놓고 펀치로 내려치는 형태로 제작이 되었다[

13]. 간단한 과정이라는 장점은 있으나, 시편 제작 시 충격을 받아 시료자체의 정확성이 떨어지는 경우가 발생될 수 있었다. 이런 문제점을 해결하기 위해

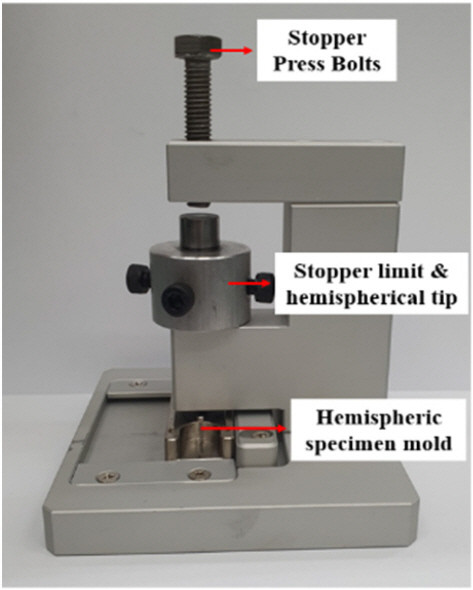

Fig. 5와 같이 반구형팁을 제작할 수 있는 시험편 제작 지그를 구성하였다.

Fig. 5Equipment for preparing the hemispheric specimen

스토퍼 형식을 이용하여 반구형팁의 이동거리를 제어할 수 있는 리미트를 설정할 수 있게 하였고, 반구형팁을 가볍게 눌러서 균일한 볼록 시편을 제작할 수 있도록 하였다. 또한 시편하부 금형의 볼트 고정부분을 돌출형으로 제작하여 시편의 고정 시 흔들림을 최소화하고, 다양한 크기의 시편을 동일한 센터 기준으로 제작할 수 있도록 설계를 하였다. 시편제작용 지그를 같이 개발함에 따라 시편의 정확한 제작을 통해 시험오류를 최소화할 수 있게 되었다.

실험에 사용된 전기 접촉 시편은 자동차용 전기 커넥터 제품으로 가장 많이 사용되고 있는 주석 도금된 황동을 사용하였다. 기존 논문들의 시험편은 소규모로 직접 도금하여 사용하였으나 본 논문에서는 자동차용으로 널리 사용되는 주석 도금 C2600의 커넥터 원자재를 사용하여 제작을 하였다. 본 시험에 사용되는 시편은 주석이 Hot Dipping으로 도금된 C2600R-1/2H가 사용 되었으며 재현성 있는 실험 결과를 위하여 스트립형태의 시편 코일을 펀칭 다이를 통하여 제작하였다.

시편의 재료는 이국산업의 커넥터용 제품이며 업체를 통하여 공급받거나 구입을 하였다. 주석 도금은 자동차용 커넥터에 널리 사용되고, 터미널의 내부와 외부를 보호하여 외부 요인에 의한 부식을 방지하고, 또한 주석 도금은 전기 신호의 안정성을 높여주는 역할도 한다. 제작이 용이하고 비용이 낮으며, 고온 및 다습 환경에서의 안정적인 동작, 신뢰성과 내구성이 뛰어난 장점이 있어 다양한 차량 부품 제조사에서 사용되고 있다. 사용된 시험시편은 주석을 도금한 두께 0.3 mm의 황동으로 Cu: 68.5-71.5, Zn: Remainder, Pb: ≤0.05, Fe: ≤0.05의 물성을 가지고 있다.

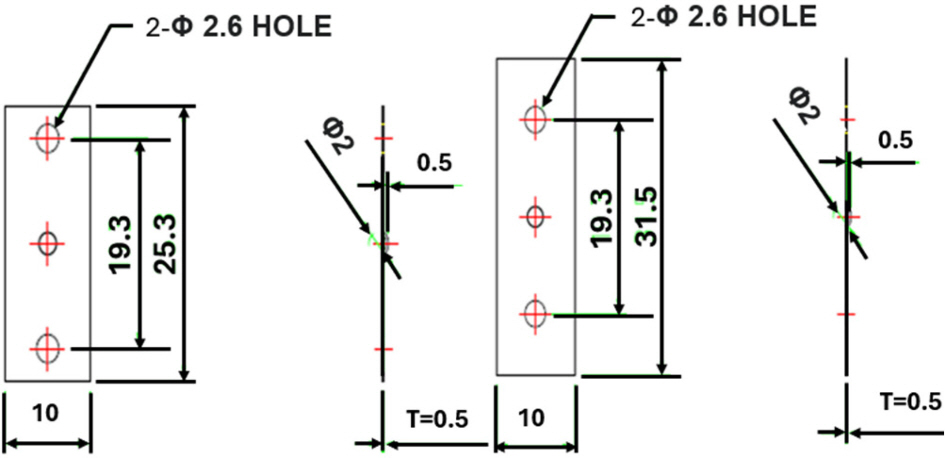

주석 도금은 1.2 μm 두께로 도금되어 있으며, 시험편은

Fig. 4와 같이 상부 시편(Upper Specimen)은 반구형 요철을 가진 볼록 시험편으로 제작하였고 하부 시험편(Lower Specimen)은 평판으로 제작하였다. 볼록 시험편은 직경 2 mm의 볼 베어링용 강구를 압입자로 사용하여 직경 2 mm의 구멍으로 제작된 시편제작용 지그를 사용하여 곡률반경 1 mm의 시험편을 제작하였다. 본 실험에서 사용한 2종류의 볼록 시험편의 치수와 형상을

Fig. 6에 나타내었다. 본 실험에서는 이 치수를 사용하나, 각 커넥터 업체별로 치수가 다르기 때문에 시편제작 지그는 여러 사 이즈로 시험용 샘플을 제작할 수 있도록 하였다.

Fig. 6Dimensions of specimen-hemispheric specimen

시험편을 제작하여 장비 검증을 실시한 결과 시험편을 정확히 고정하지 않으면 시험결과가 매번 다르게 나타나는 현상을 발견하였다. 그 이유는 시편이 미세하게 마이크로 움직이는 동안 시편이 조금이라도 시험 중에 움직일 경우 2개의 시편이 마찰이 일어나지 않아 시험 사이클은 증가하지만 전압의 변화가 전혀 일어나지 않는 현상이 발생되었다. 이를 해결하기 위해 완성된 시편은 시험기의 시편 장착부(평면 시편 및 볼록 시편)에 정확히 밀착되어 고정될 수 있도록 고정 나사를 이용하여 지그에 고정하여 시험 시 시편의 움직임 없이 시험을 할 수 있게 하였다.

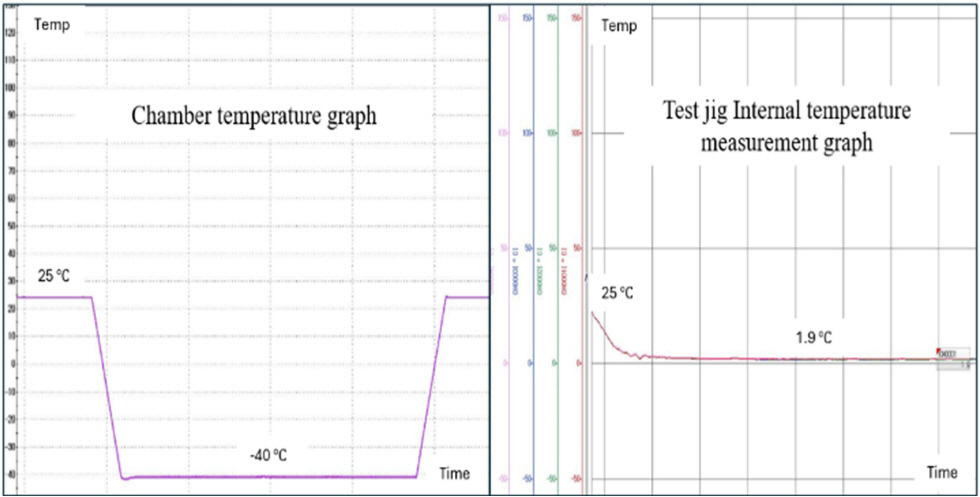

3. 실험 및 결과

시험기기의 성능평가는 시험기가 -40°C 환경에서도 시험기 내부 각각 부품의 동작온도 조건인 -10°C–상온을 유지할 수 있는지 시험기 내부온도 측정과 온도조건을 주면서 20, 0, -10, -40°C에서도 각 부품의 동작 및 실험이 가능한지 확인 하였다.

3.1 시험기 성능평가

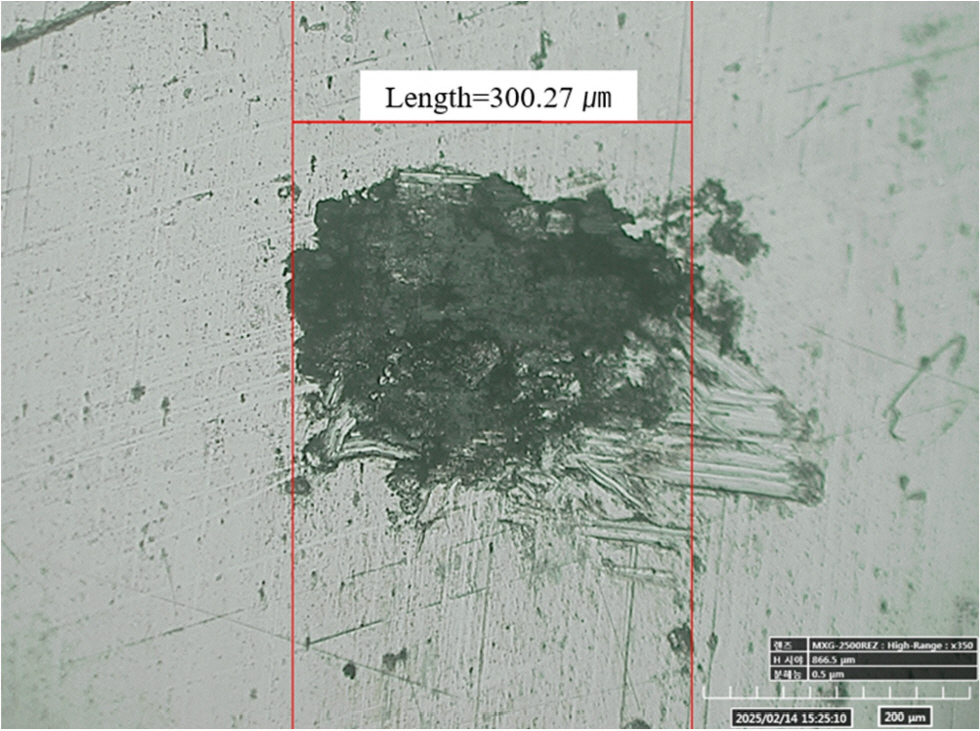

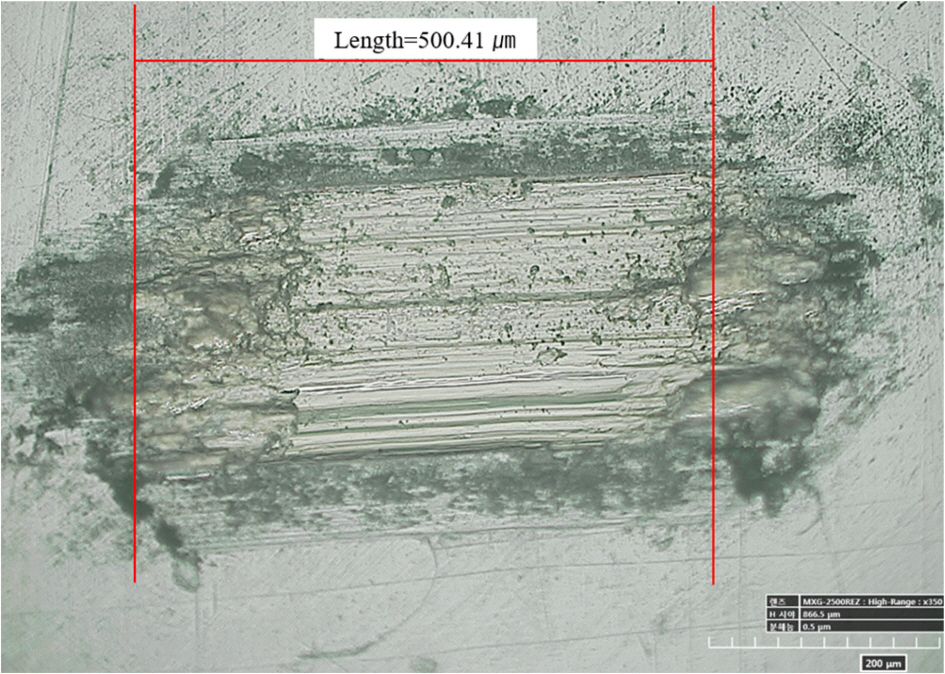

미동마멸 시험기의 경우 변위제어가 매우 중요하다. 하중의 경우 교정된 무게추를 각각 사용하기 때문에 제어에는 문제가 없으나 변위의 경우 시험편에 변위를 전달하기 위해서는 여러 구성품의 연결부를 거쳐 변위가 전달되므로 정밀하게 변위 제어에 어려움이 발생한다. 즉 시험기의 각 부분의 미세한 간극과 오차가 누적되어 변위 제어에 어려움이 발생한다. 일반적으로 이러한 변위제어는 직접 변위 실험 후 결과를 바탕으로 조절하게 된다. 본 논문 역시 사용된 시험기의 변위 제어 평가에 대해서는 시험요인으로 적용한 변위 300, 500 μm의 변위를 직접 시험 시편에 제공하고 시험이 완료된 시편을 직접 측정하여 실제 장비의 셋팅 값과 출력 값의 차이를 측정하여 변위제어를 평가하였다.

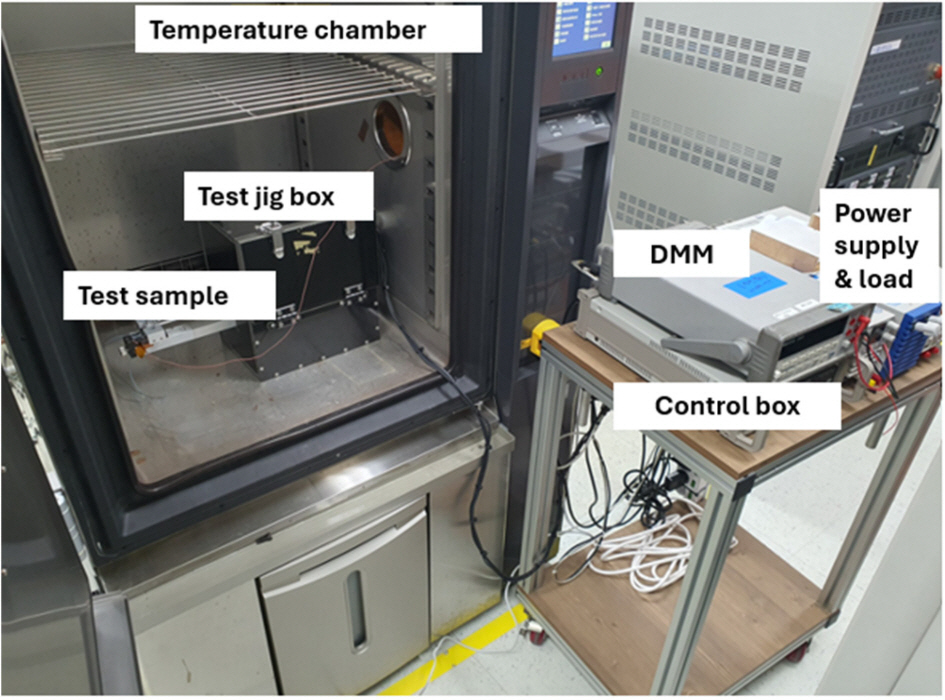

자동차부품의 환경시험의 온도조건은 각 부품의 설치위치에 따라 다양하다. 보편적으로 엔진룸장착, 실내장착으로 나뉘어지며 온도기준으로 저온 -40°C–고온 120°C 구간에서 시험이 이루어 진다. 차량용 커넥터 역시 온도구간은 동일하게 적용되고 있다. 본 시험기는 저온에서의 미동마멸부식현상을 실험하기 위한 설비로써 저온구간에서의 동작상태가 중요하다. 환경챔버속에 테스트 지그를 설치하고 환경챔버의 온도를 저온인 -40°C까지 설정하여 각 저온온도에서의 동작상태를 확인하였다.

Fig. 7은 환경챔버내부에 테스트 지그가 설치된 전체적인 실험 장치의 모습을 나타낸다.

Fig. 7Experimental setup for fretting corrosion test under low temperature condition

테스트 지그 내부는 모터, 로드셀 및 기타 기계부품들로 구성되어 있기 때문에 외부온도의 영향을 직접적으로 받으면 성능을 발휘할 수 없다. 이 때문에 별도의 온도유지 장치가 필요하며, 여기서는 Vortex Tubes를 이용하여 외부에서 따뜻한 공기를 테스트 지그에 넣어주는 방식으로 내부온도를 상온상태로 유지하고자 하였다. 실제 테스트 지그 내부가 상온으로 유지된다는 것을 판단하기 위해, 지그 내부에 열전대를 설치하여 온도측정기로 내부온도를 확인하였다.

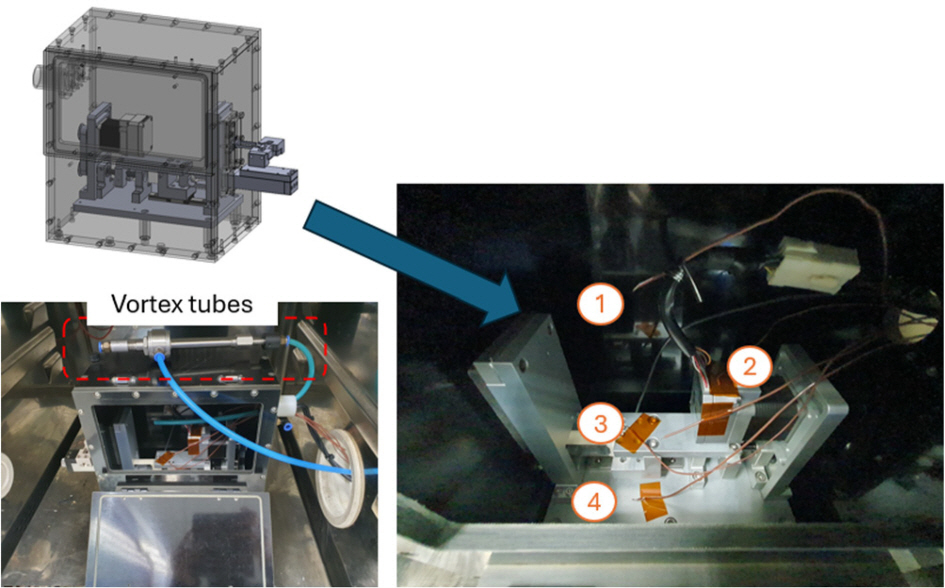

Fig. 8은 테스트 지그 내부 온도를 측정하기 위해 열전대를 설치한 모습이다.

Fig. 8Measurement of internal temperature of test jig box

지그 내부 부품의 안정적인 동작을 위해 내부온도 측정시 4개의 열전대를 사용하여 측정하였다. 1번 포인트는 지그 내부 온도 측정용 열전대이다. 2번 포인트는 모터의 표면 온도 측정용이며, 3번은 기구적인 움직임을 수행하는 볼-스크류의 표면 온도 측정용이다. 마지막으로 4번은 지그 하단부의 표면에 부착하여 온도를 측정하였다.

자동차 환경시험 조건에 따라 시험기기의 저온 내부온도 측정은 상온 20°C에서 시작하여 0, -10, -15, -20, -25, -30, -35, -40°C, 저온구간에서 5°C씩 낮추어 -40°C까지 시험기내부온도 측정시험을 진행 하였다.

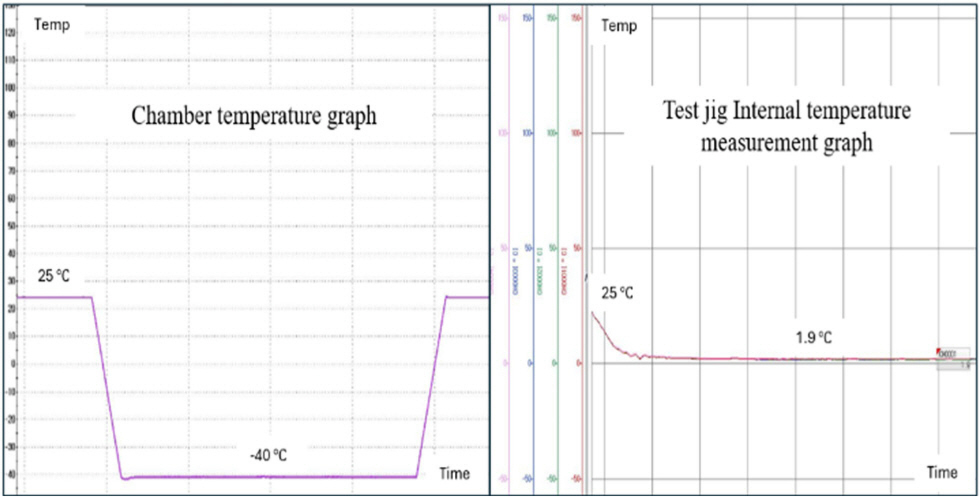

Fig. 9는 이렇게 측정된 온도 결과를 나타낸다. 그림 좌측과 같이 최저 온도인 -40°C를 유지한 상태에서 테스트 지그 박스 내부 온도를 측정하였다.

Fig. 9 우측과 같이 부착된 4개의 열전대 측정값이 1.8–2.0°C로 측정되으며, 거의 4군데 측정 포인트의 온도 차이가 나지 않아 하나의 그래프처럼 보임을 확인할 수 있다. 결국 외부의 매우 낮은 온도인 -40°C에서도 테스트 지그 박스 내의 각 부품의 사용 온도가 상온으로 유지됨을 확인 할 수 있었다. 모터를 비롯하여 볼-스크류 또한 -10°C–상온에서 정상적인 작동을 보장할 수 있으므로 본 시험기기를 활용하면 저온에서도 원활한 실험이 가능함을 확인할 수 있으며, 결론적으로 저온시험에 적합한 시험기기의 설계 및 제작이 이루어 졌음을 알 수 있다.

Fig. 9Temperature measurement result of test jig box

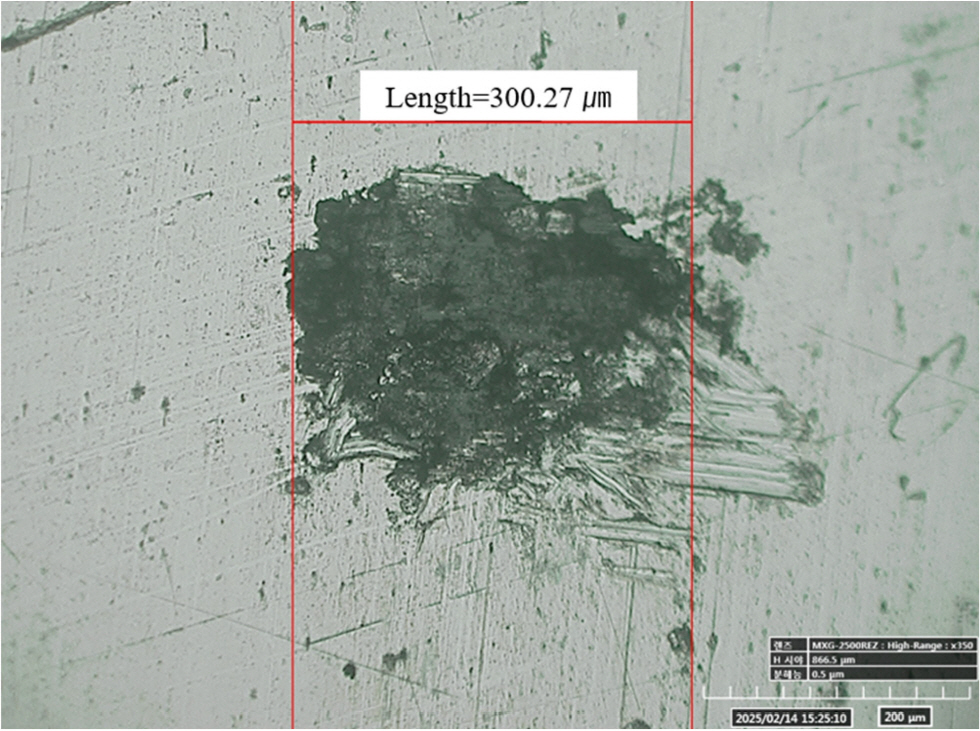

시험기의 내부 온도측정후 시험기 동작성능 평가는 이동 변위 300 μm, 시험 사이클 수 600회로 진행한 후 그 결과를 측정하여 평가를 진행하였다. 시험 완료 후

Fig. 10과 같이 시편 측정결과 300 μm의 경우 셋팅 값과 결과값이 거의 같음을 확인할 수 있었다.

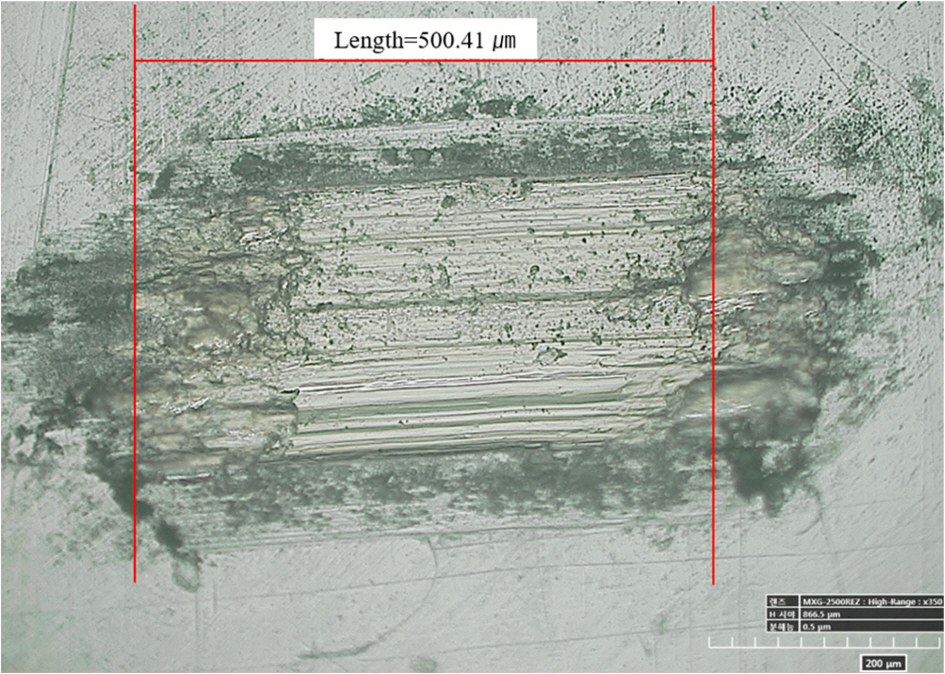

Fig. 11은 500 μm 이동 변위에 대한 결과를 나타낸 것으로 1,000회 반복 진행 후 그 결과를 측정하였다. 그림에서 보는 바와 같이, 실험횟수가 많고 간격이 넓어짐에 따라 500 μm를 벗어나는 영역의 마찰현상도 일부 발견되었으나 전체적인 구동범위는 500 μm에 맞게 진행되었음을 확인할 수 있다. 시험기의 성능평가는

Table 4와 같다.

Fig. 10Photography about 300 μm length displacement

Fig. 11Photography about 500 μm length displacement

Table 4Performance test with temperature range

Table 4

|

Temperature |

Displacement [μm] |

|

20°C |

500 |

|

0°C |

500 |

|

-10°C |

500 |

|

-40°C |

300 / 500 |

3.2 시험결과

미동마멸 부식 특성 측정시 부식에 의한 접촉저항 변화를 측정한다. 시편의 변화하는 전기접촉 저항을 측정하기 위해 본 연구에서는

Fig. 12와 같이 정전류-저항측정법을 사용하였다. 커넥터 양단에 0.1 A의 정전류를 흐르게 하고 대각선 방향에서는 1 nV까지 측정이 가능한 고해상도 멀티미터를 이용하여 전압을 측정하였다.

Fig. 12Circuit used to measure the contact resistance

자동차 커넥터의 접촉 저항은 전기 회로에서 전류흐름을 방해하는 의미하며, 커넥터의 성능과 신뢰성에 중요한 영향을 미친다. 일반적으로 수 mΩ서 10 mΩ (0.01 Ω) 이하의 값을 갖는 것이 바람직 하며, 접촉 저항이 높으면 전압 강하, 전력 손실, 발열 증가로 이어질 수 있습니다. 뿐만 아니라 접촉 저항 증가는 커넥터의 연결 상태를 불안정하게 만들어 전체 시스템의 신뢰 성을 떨어뜨리는 이유가 되기 때문이다.

이러한 측정시 무한수명에 해당하는 하한계 변위진폭 (Threshold Displacement Amplitude)은 다양하게 사용되었지만 임계점으로 사용하는 임계저항은 대부분의 연구에서 0.01 Ω을 기준으로 선택하고 있다[

13-

17]. 본 연구의 미동마멸 시험조건을 정하기 위하여 여러연구자들의 기준으로 잡고 사용한 마모 시점(End-of-life)으로 전기 접촉저항의 임계저항을 0.01 Ω으로 설정하였다.

자동차에 사용되는 커넥터 및 단자는 다양한 환경인자들에 대해 시험을 한다. 기계적인 시험, 전기, 전자적인 특성시험 및 환경시험등 많은 시험을 거쳐 신뢰성이 확보된 제품을 사용하고 있다. 환경시험 항목중 온도특성에 대한 시험들이 많다. 저온, 고온방치, 냉열충격, 온도사이클 시험등 저온에 대한 시험이 많이 진행됨에 따라 저온에서의 미동마멸 현상을 확인 하는 실험 또한 필요하다. 이를 위해 본 시험기기를 개발하였으며 이를 통해 실제 저온 실험을 진행하였다.

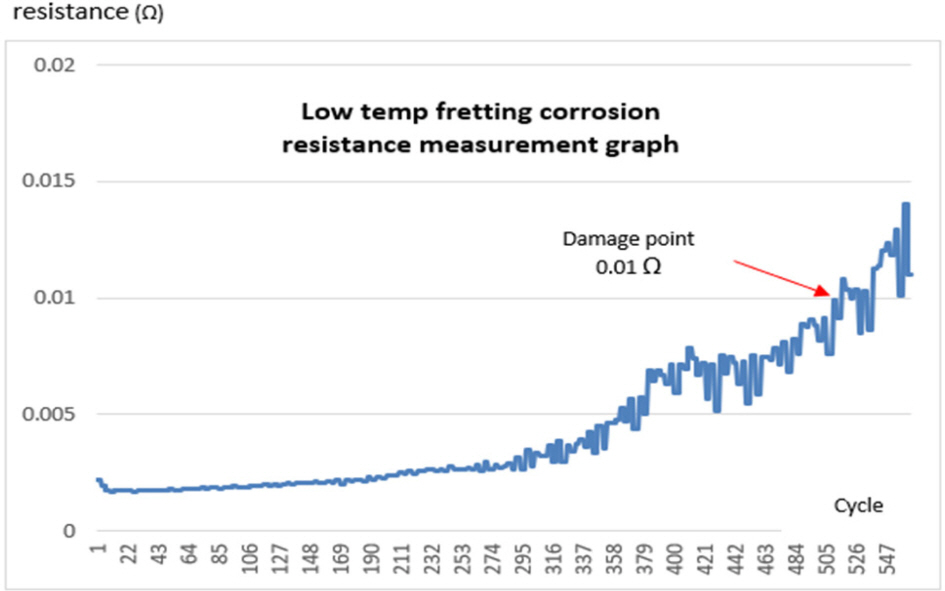

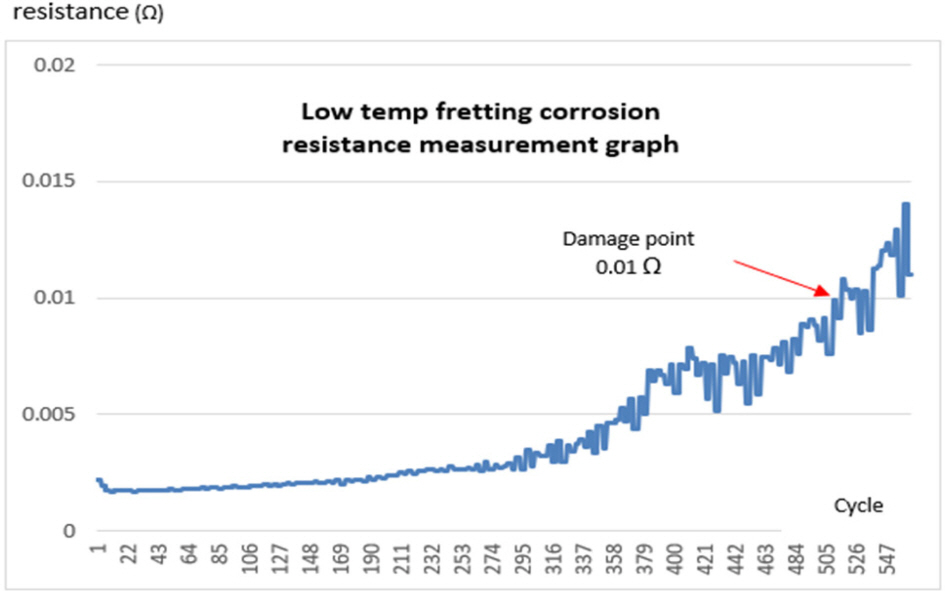

시험은 저온인 -40°C에서 진행되었으며, 측정된 시편의 저항 변화 결과는

Fig. 13과 같고 시험사이클 구역별로 나눈 것은

Table 5와 같다.

Fig. 13Result of fretting corrosion test under -40°C condition

Table 5Results according to the test cycle

Table 5

|

Test cycle |

Resistor [Ω] |

|

0-300 |

Less then 0.005 |

|

300-400 |

≥ 0.005 |

|

400-500 |

≤ 0.01 |

|

505 |

Greater than 0.01 |

저온구간에서 시험기기의 원활한 동작으로 인해 시험결과를 확인할 수 있었고, 총 550 사이클 진행중 시편의 파손기준으로 잡은 0.01 Ω은 505사이클 진행 후 파손기준 0.01 Ω에 도달하였음을 확인할 수 있었다. 시험을 시작한 초기부터 300사이클 이내 까지는 저항의 변화가 크지 않고 서서히 증가되는 모습을 보이다가 300-400사이클 때 저항의 변화량이 초기보다 크게 나타나는 모습을 확인할 수 있다. 이는 시편의 미동마멸 부식 현상이 점차 증가되는 현상에 따라 나타나는 저항 변화로 판단 되었다. 이후 400사이클 이상부터 파손기준인 0.01 Ω에 도달하기 까지는 저항의 변동폭이 400사이클 이전보다 상대적으로 크게 나타났으며 이는 시편의 미동마멸 부식현상이 지속적으로 진행됨에 따라 시편의 저항변화가 계속 나타나고 있음을 나타낸다고 볼 수 있다. 사이클별 온도변화는

Table 5와 같다. 이렇게 저온에서 측정된 결과를 바탕으로 제작된 시험기기가 저온에서 미동마멸부식 특성을 측정하기에 충분한 성능을 지녔음을 확인할 수 있다.

4. 결론

전기적 커넥터의 미동마멸부식 현상에 있어서 영향을 끼치는 주요 인자 중 하나인 온도의 효과를 분석하기 위하여 저온에서도 실험이 가능한 실험장치를 설계, 제작하였다. 제작된 실험기의 온도, 변위 실험을 통해 상온뿐만 아니라 -40°C의 저온까지 안정적으로 작동함을 확인하였으며, 이를 통해 저온실험이 가능함을 보였다. 이러한 내용을 정리하면 다음과 같다.

저온에서도 측정이 가능한 미동마멸부식 측정기기를 설계, 제작하였다. 베크라이트 박스를 이용하여 구동부를 분리하고, Vortex Tube를 이용하여 따뜻한 공기를 주입하여 구동기의 작동성을 확보하였다. 또한, 환경챔버에 넣어 실험할 수 있도록 전체적인 크기 또한 컴팩트한 크기로 구성하였다.

시험편의 정확한 제작을 위해 시험시편 지그 또한 설계, 제작 하였다. 기존 펀치와 달리, 일정한 힘이 인가되도록 스토퍼를 구성하였다. 이를 통해 균일한 품질의 시험시편을 제작할 수 있도 록 하였다.

제작된 시험기를 환경챔버에 넣어 성능시험을 진행하였다. 환경챔버의 온도는 -40°C 였으나 박스 내부 온도는 영상을 유지하였으며, 변위 300, 500 μm에 대해 1,000사이클까지 잘 작동하는 것을 확인할 수 있었다.

주석 도금한 시험편을 이용하여 -40°C의 저온환경에서 정전류법을 이용하여 시험을 진행하였으며, 505사이클에서 파손기준인 0.01 Ω에 도달함을 확인하였다. 이를 통해 제작된 시험기기가 -40°C의 환경에서도 미동마멸부식 실험이 가능함을 확인하였다.

본 시험기기와 시험편을 통하여 상온뿐만 아니라 저온에서의 미동마멸 거동을 구현하는 것이 가능하여, 이를 통해 커넥터를 설계하는데 필요한 정보를 획득하는데 적용이 가능할 것으로 판단된다.

REFERENCES

- 1. Swingler, J., and McBride, J., (1998), The synergistic relationship of stresses in the automotive connector. Proceedings of the 19th International Conference on Electric Contact Phenomena. 141-145.

- 2. Neyer, A., Wittmann, B., and Johnck, M., (2002), Plastic-optical-fiber-based parallel optical interconnects, IEEE Journal of Selected Topics in Quantum Electronics, 5(2), 193-200.

- 3. Swingler, J., McBride, J. W., and Maul, C., (2002), Degradation of road tested automotive connectors, IEEE Transactions on Components and Packaging Technologies, 23(1), 157-164.

- 4. Antler, M., (1985), Electrical effects of fretting connector contact materials: A review, Wear, 106(1-3), 5-33.

- 5. Hannel, S., Fouvry, S., Kapsa, P., and Vincent, L., (2001), The fretting sliding transition as a criterion for electrical contact performance, Wear, 249(9), 761-770.

- 6. Fouvry, S., Jedrzejczyk, P., and Chalandon, P., (2011), Introduction of an exponential formulation to quantify the electrical endurance of micro-contacts enduring fretting wear: Application to sn, ag and au coatings, Wear, 271(9-10), 1524-1534.

- 7. Jedrzejczyk, P., Chad, S., Fouvry, S., and Chalandon, P., (2009), Impact of the nickel interlayer on the electrical resistance of tin– tin interface submitted to fretting loading, Surface and Coatings Technology, 203(12), 1624-1628.

- 8. Park, Y. W., and Lee, K. Y., (2008), Development of empirical equations for fretting-corrosion failure-time of tin-plated contacts, Wear, 265(5-6), 756-762.

- 9. Oh, M.-J., Kim, M.-J., Kim, T.-Y., Kang, S.-H., and Kim, H.-K., (2014), Fretting corrosion behavior of silver-plated electric connectors with constant displacement amplitude, Tribology and Lubricants, 30(2), 99-107.

- 10. Lee, D.-J., Lee, C.-E., and Kim, H.-K., (2020), Effect of normal forces on the electrical endurance of tin-plated contacts under elevated temperature fretting conditions, IEEE Transactions on Components, Packaging and Manufacturing Technology, 10(7), 1158-1165.

- 11. Oh, M.-J., Kang, S.-H., Lee, M.-S., and Kim, H.-K., (2014), Fretting corrosion behavior of tin-plated electric connectors with variation in temperature, Tribology and Lubricants, 30(3), 146-155.

- 12. Kim, Y. S., (2018), Environmental test specifications for automotive electrical units, Journal of Korean Society for Quality Management, 46(2), 311-326.

- 13. Kim, M. J., (2017), Effect of normal forces on fretting corrosion of tin-plated electrical contacts. Ph.D. Dissertation, Seoul National University of Science and Technology.

- 14. Hwang, S. W., (2023), Temperature effects on the durability of an au-plated electrical contact under fretting conditions. Ph.D. Dissertation, Gyeongsang National University.

- 15. Park, Y. W., (2008), Studies on fretting corrosion of Tin coated electrical contacts. Ph.D. Dissertation, Yonsei University.

- 16. Mroczkowski R. S.. 1998. Electronic connector handbook: Theory and applications. McGraw-Hill.

- 17. Oh, M. J., (2016), Improvement methods for degradation of copper alloy electric connectors under fretting corrosion. Ph.D. Dissertation, Seoul National University of Science and Technology.

Biography

Jeong Hyun Kim

Ph.D. candidate in the Department of Automotive Engineering, Seoul National University of Science and Technology. His research interest is automotive electric and electronic engineering.

Sang Hoon Lee

Professor in the Department of Automotive Engineering, Seoul National University of Science and Technology. His research interest is micro/nano fabrication, MEMS, and sensors.