ABSTRACT

Laser-induced graphene (LIG) fabrication technology, introduced by the James Tour group at Rice University in 2014, has been extensively explored for various applications. These applications include physical sensors such as bending, temperature, and touch sensors; chemical sensors like gas and pH sensors; and energy storage devices, particularly micro-supercapacitors (MSCs). Additionally, theoretical studies utilizing molecular dynamics (MD) simulations have been conducted to investigate the LIG formation mechanism. However, the carbonization and graphitization of organic materials are complex and spatially non-uniform, making complete mechanistic interpretation difficult. Most existing research has primarily focused on chemical and materials science aspects, with practical process optimization using commercial laser systems largely limited to simple variations in laser power and scan speed. There is a lack of systematic studies addressing broader laser-parameter modulation. In this study, we systematically varied laser parameters—including power, scanning speed, pulse width, repetition rate, line spacing, and defocusing—and comprehensively evaluated the resulting electrical, physical, and chemical properties of LIG formed on wood substrates. The results provide insights into how graphene quality varies with laser processing conditions and demonstrate a versatile approach for controlling performance through laser modulation.

-

KEYWORDS: Laser-induced graphene (레이저-유도 그래핀), Laser modulation (레이저 변조), Green electrodes (친환경 전극), Laser direct writing (레이저 직접 묘화)

1. 서론

그래핀은 단일 원자층 두께의 탄소 원자로 이루어진 2차원 구조체로, 높은 전기 전도도 및 열 전도도, 우수한 기계적 강도, 높은 광 투과율 등 기존 재료로는 대체하기 어려운 우수한 물성으로 인해 지금까지도 꾸준하게 차세대 소재로 주목받고 있다 [

1]. 이러한 특성 덕분에 그래핀은 전자소자, 에너지 저장 장치, 센서, 복합소재 등 다양한 분야에서 핵심 소재로 활용될 잠재력을 지닌다[

2]. 그러나 그래핀의 실제 산업적 응용은 여전히 제한적이다. 그 이유는 대면적, 저비용, 균일한 그래핀 제조가 쉽지 않기 때문이다. 지금까지 화학 기상 증착, 기계적 박리, 에피택셜 성장 등의 공정이 개발되어 왔으나, 각각의 방법은 고품질·대면 적·저비용 생산을 동시에 만족시키지 못하며, 환경적·경제적 측면에서도 지속 가능하지 않다는 한계를 가진다[

3-

5]. 따라서, 공정 단순화와 친환경성을 동시에 달성할 수 있는 새로운 접근이 요구되고 있다.

이러한 배경 속에서 레이저 직접 묘화 기술은 복잡한 전, 후처리 없이 그래핀을 직접 제조할 수 있는 새로운 대안으로 각광받고 있다. 레이저-유도 그래핀 (Laser-induced Graphene, LIG) 제조 기술은 특정 파장의 레이저 빔을 재료 표면에 조사하여, 국소적인 광열 혹은 광화학 반응을 유도함으로써 탄소 재료를 그래핀 구조로 변환시키는 공정이다[

6]. 이 방법을 통해 대기압· 무용매 조건에서 포토마스크나 진공 챔버 없이 공정 제어를 통 한 맞춤형 디자인으로 패터닝과 재료 합성이 동시에 가능하다는 우수한 장점을 가지고 있다. 또한, 레이저 직접 묘화 기술 기반의 LIG 전극 제조 기술은 기존 포토리소그래피 기반의 전극 제조 방식과 달리, 공정 단계 및 비용을 획기적으로 단축할 수 있으며, 실시간 친환경 제조가 가능하다는 장점을 가진다.

LIG는 유기 기반 재료(예: 폴리머, 목재, 종이, 천 등)에 레이저를 조사하여 직접 그래핀화를 통해 생성된 전극으로 2014년 Rice University의 Tour 그룹에서 폴리이미드 기판에 CO

2 레이저를 조사해 그래핀을 형성한 기술을 개발한 이후로, 다양한 재료 확장 및 응용 기술 개발이 꾸준히 확산되고 있다[

7]. LIG 제 작 기술은 기존 그래핀 제조법과 달리, 간단하면서도 고속 대면 적 가공이 가능하고, 레이저 파라미터 조절을 통해 물성 제어가 용이하며, 환경 친화적이고 산업 적용 가능성이 상대적으로 높다는 점에서 주목받고 있다. 또한 LIG는 레이저 직접 묘화를 통해 쉽고 빠르게 원하는 디자인으로 제작 가능한 친환경 전극임과 동시에 3차원 다공성 구조를 갖고 있다는 점에서, 전해질 침투와 이온 확산이 용이하여, 센서와 에너지 저장소자 모두에 적용 가능하다[

8,

9]. 이러한 특성은 인쇄 전자, 웨어러블 디바이스, IoT 센서 네트워크 등 차세대 융합 시스템의 핵심 요소로의 적용 가능성이 높음을 의미한다[

10]. 특히 고가의 재료나 복잡한 공정 장비가 필요하지 않아, 저비용, 고효율 공정으로 대량 생산 이 가능하며, 탄소 중립적이고 지속가능한 제조 공정이라는 측면에서도 중요한 의미를 가진다[

11]. 그럼에도 불구하고, 지금까지의 연구는 주로 재료적 특성이나 응용 중심으로 진행되어 왔으며, 공정 변수의 체계적인 이해와 품질 제어를 위한 기초 연구는 상대적으로 부족하다.

이에 본 연구에서는 LIG의 형성 과정에서 레이저 공정 조건 이 그래핀의 구조적·전기적 특성에 미치는 영향을 명확히 규명하고자 하였다. 구체적으로 대표적인 LIG 생성 가능한 친환경 재료인 목재에 레이저 빔의 스캔 속도, 레이저 출력, 펄스폭, 반복률, 초점 거리에서의 디포커싱 정도, 선간 간격 거리를 조절하며 조사함으로써, 목재 상에 생성된 그래핀의 결정성, 다공성, 전기 전도도 분석을 통한 품질을 확인하고자 하였다. 이를 통해 레이저 매개변수 조절을 통한 맞춤형 그래핀 제조 가능성을 제시하고, LIG의 응용 확장을 위한 공정 측면에서의 기반을 마련하고자 하였다.

2. 실험 방법 및 공정

2.1 레이저 가공 시스템

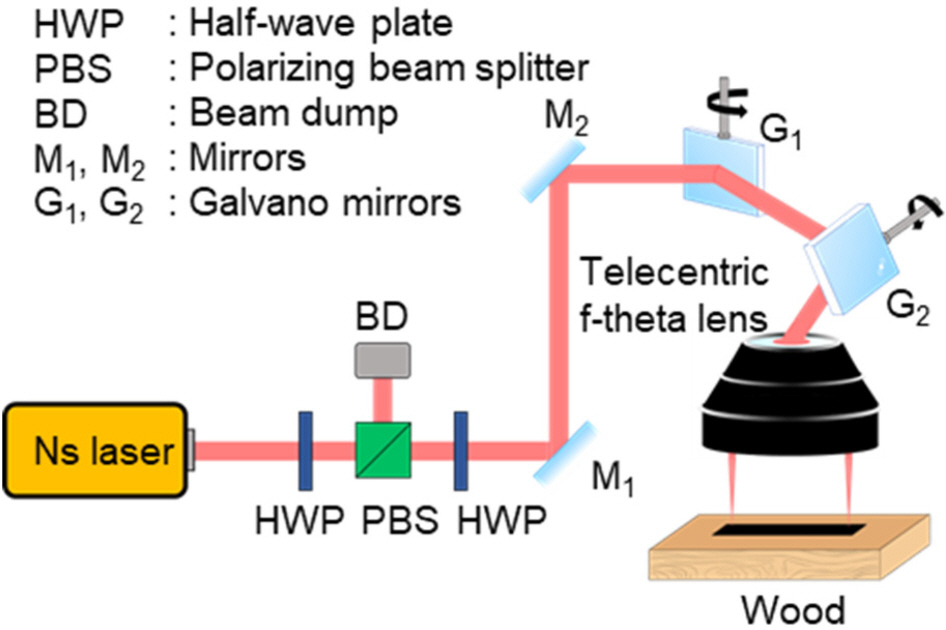

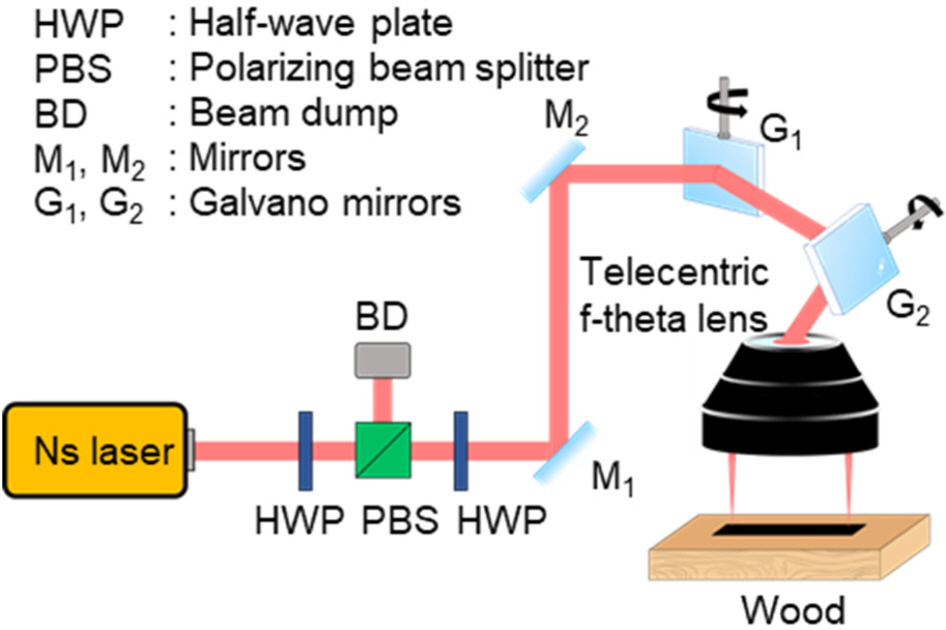

본 실험을 진행하기 위해

Fig. 1과 같이 구축된 레이저 직접 묘화 시스템을 이용하였다. 근적외선 대역의(1,064 nm) 레이저 출력, 펄스폭, 반복률이 제어 가능한 나노초 레이저(JPT Laser, YDFLP-50-M8)가 사용되었다. 첫 번째 반파장판 및 편광 빔 스플 리터(PBS)는 레이저 출력을 미세하게 조절하기 위해 사용되었고, 두 번째 반파장판은 편광을 제어하기 위해 사용되었다. 제어된 빔은 미러와 갈바노 미러, Telecentric f-THETA 렌즈를 통해 샘플에 도달할 수 있다. 컴퓨터에 의해 제어되는 갈바노 미러를 통해 우리가 원하는 형상의 디자인으로 레이저 패터닝이 가능하다. 목재는 대표적 하드우드로, 안정적인 그래핀 형성이 가능한 고무목이 사용되었으며, 근적외선 대역에서의 파장이 목재에 낮은 흡수율을 보인다는 점을 고려하여 적절한 파워(1-1.5 W)에 느린 속도(3-5 mm/s)로 테두리를 먼저 그려서 흡수율을 높이고, 내부를 채우는 방식으로 LIG를 제작하였다[

12]. 1,064 nm 근적 외선 파장에서 목재는 비교적 낮은 흡수율을 가지므로, 단일 라인 패터닝과 같이 레이저 빔이 한 번만 조사되는 조건에서는 국부 온도가 충분히 상승하지 않아 안정적인 LIG 형성이 어려울 수 있다. 특히 중첩 효과가 없는 단일 조사 조건에서는 열 누적이 제한되어 그래핀화에 필요한 임계 온도에 도달하지 못하고, 불완전한 탄화 또는 비전도성 탄소층이 형성되는 경향을 보인다. 이에 본 연구에서는 반복 조사에 의해 테두리 영역을 선행 탄화시켜 흡수율을 증가시킨 뒤, 내부 영역을 최적 조건에서 채우는 전략을 적용하였다. 모든 실험은 상온에서 진행되었다.

Fig. 1Schematic diagram of laser-direct writing system

레이저의 조건에 따른 LIG의 면저항 수치를 최대한 비교하기 위해서 레이저 파워는 0.5-2 W까지 0.25 W 간격으로, 스캔 속도는 10-50 mm/s까지 10 mm/s 간격으로, 디포커싱은 초점 기준으로 0-1,000 µm까지 100 µm 간격으로, 선간 간격은 20 µm로 고정 후 총 350개의 조건으로 레이저 패터닝을 진행하였다. 해당 실험을 바탕으로 1,000 µm 디포커싱 조건에서 상대적으로 안정적으로 생성됨을 확인하였다. 다음으로 디포커싱 정도에 따라 빔 사이즈가 달라짐을 고려하여 빔이 겹치는 정도에 따른 LIG의 퀄리티를 비교하기 위해 10-50 µm까지 10 µm간격으로 0, 400, 700, 1,000 µm의 디포커싱 조건으로 0.5-1.25 W까지 0.25 W 간격으로, 스캔 속도는 10-30 mm/s까지 10 mm/s 간격으로 총 240 개의 다른 조건으로 레이저 패터닝을 진행하였다. 마지막으로 최 적 조건(1.0 W 파워, 10 mm/s 스캔 속도, 1,000 µm 디포커싱, 20 µm 선간 간격)에서 레이저 가동 범위 안에서 펄스폭을 고정 후 반복률을 변조, 반복률을 고정 후 펄스폭을 변조하여 펄스폭 과 반복률 변화에 따른 가공 양상을 비교하였다.

2.2 레이저-유도 LIG 분석

제작된 모든 LIG 전극은 소스 측정 장치(Keysight, B2912A) 와 4점 탐침 측정기(MS Tech, M4P-302)를 통해 면저항을 측정하였다. 면저항은 변동 정도에 따라 3-5회씩 측정 후 평균값을 사용하였다. 다음으로 공초점 현미경(Keyence, VK-X3000)을 이용하여 LIG 전극 평균 거칠기를 평가 및 3차원 구조를 확인하였다. 또한 분석은 50배 대물렌즈가 장착된 HORIBA LabRAM ARAMIS 라만 분광기를 사용하여 라만 스펙트럼을 분석하였다. 분석에서는 633 nm 파장의 레이저 광원과 1,200 line/mm Grating을 사용하였고, G, D, 2D 라만 피크를 포착하기 위해 각각 5초씩 5회 데이터를 축적하였다. 마지막으로 주사전 자현미경(COXEM, EM-30)을 통해 최적 샘플의 표면 형상 및 다공성 구조를 확인하였다.

3. 결과 및 논의

3.1 레이저 파워, 속도에 따른 LIG 품질 비교

1,064 nm 파장, 100 ns 펄스폭, 100 kHz의 반복률, 1,000 µm 디포커싱, 20 µm 선간 간격의 조건에서 레이저 파워 및 스캔속도를 변조하며 제작한 목재 상 LIG 전극의 면저항 수치는

Table 1과 같다. 표와 같이 스캔 속도는 10-50 mm/s까지, 레이저 파워는 0.5-2.0W까지 변조하며 형성 과정을 모니터링하였다. 실험 결과 1.0 W, 10 mm/s 조건에서 17.55 Ω/sq.의 낮은 면저항 수치를 가진 최적의 LIG 조건을 확보할 수 있었다. LIG는 레이저 조사로 인한 국소적 탄화 및 흑연화를 통해 sp

3 결합을 가진 비정질 탄소가 sp

2 결합 중심의 그래핀 네트워크로 재배열되며 형성된다[

13]. 이 과정에서 발생하는 CO, CO

2, H

2 등의 기체가 방출되는 과정에서 기공 구조를 형성하고, 결과적으로 높은 비표면적과 전기 전도도를 동시에 확보할 수 있다[

14]. 극초단 펄스 레이저와 달리 나노초 레이저 조사에서는 열에 의한 확산과 재배열이 지배적으로 작용하는데, 광자 에너지에 의해 생성된 고온 및 고압의 영역에서 탄소 구조가 재배열되며, 비정질 상태의 탄소가 sp

2 혼성화를 통해 부분적으로 결정화되어 그래핀 유사층을 형성하게 된다[

15]. 이 과정에서 온도가 낮은 경우에 분해된 탄소층이 그래핀 유사층으로 재조립하기에 충분한 에너지가 공급되지 않아 전기 전도도가 상대적으로 떨어진다. 반면 온도가 너무 높으면 재조립된 그래핀이 다시 분해된다. 표에서와 같이 스캔 속도가 너무 빠른 경우에 에너지를 충분히 공급 할 수 없기 때문에 생성된 탄소 전극의 전기 전도도가 떨어짐을 보이고, 반대로 파워가 너무 높아도 재분해되어 전기 전도도가 상대적으로 떨어진다.

Table 1The sheet resistance value of LIG under various combinations of laser power and scan speed

Table 1

|

Power [W]\Speed [mm/s] |

10 |

20 |

30 |

40 |

50 |

|

0.5 |

52.15 |

433.7 |

10.28K |

6.263K |

157.4K |

|

0.75 |

110.7 |

88.12 |

1.387K |

484.6 |

68.79K |

|

1 |

17.55 |

268.4 |

124.6 |

- |

- |

|

1.25 |

223.3 |

244 |

432.5 |

399.8K |

|

|

1.5 |

201.6 |

- |

- |

- |

- |

|

1.75 |

1.407K |

347.3 |

239.7 |

- |

- |

|

2 |

531.9K |

- |

- |

- |

- |

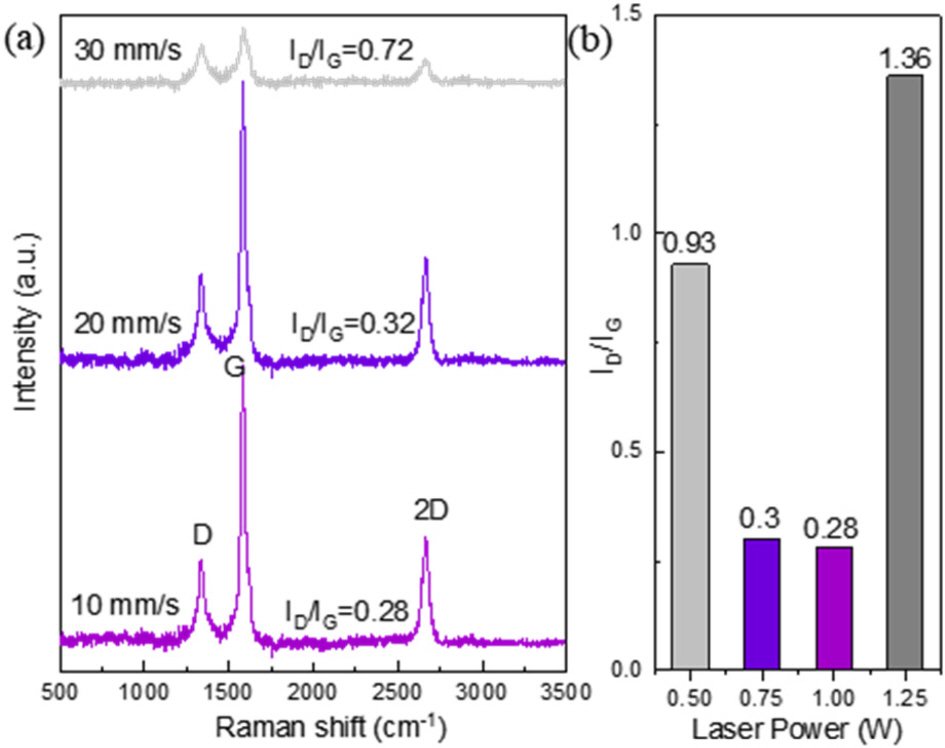

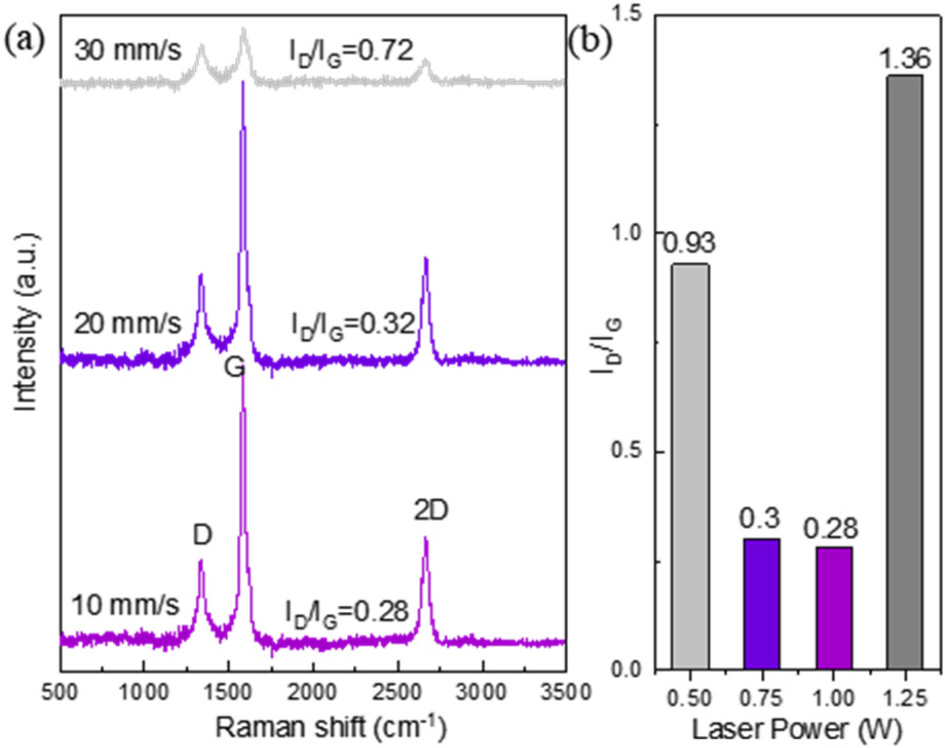

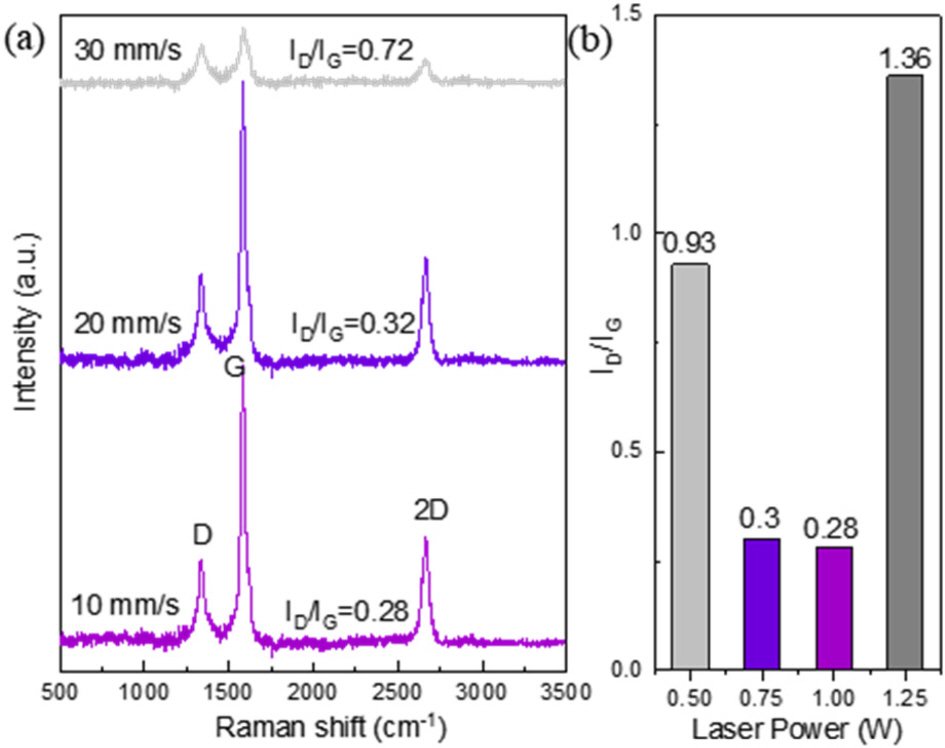

Figs. 2(a))는 1 W, 10-30 mm/s 조건에서의 라만 스펙트럼을 보여주며, 2(b)는 10 mm/s, 0.5-1.25 W조건에서의 I

D/I

G 비율을 보여준다. 라만 분광법은 탄소 기반 재료의 결정성, 결함 정도, sp

2/sp

3 구조비, 층수 등을 비파괴적으로 분석하는 대표적 방법으로 주로 D, G, 2D 피크가 관찰된다. D 피크는 sp

2 결합 내 결함 또는 경계에 의해 활성화되며, G 피크는 sp

2 결합된 탄소의 E

2 g 진동 모드로 그래핀/흑연 구조의 기본 골격 구조에 따라 활성화되고, 2D 피크는 G 밴드의 2차 모드로 층수, 결정성 등과 연관이 있다. 그래핀의 품질을 이야기할 때 주로 D 밴드와 G 밴드의 세기 비율, 즉 I

D/I

G 비율로 평가하는데 이는 결함의 양과 결정성 정도를 정량적으로 평가하는 지표이다. 그림과 같이 최적의 조건에서 I

D/I

G 비율이 0.28로 가장 낮으며, 최적 조건에서 멀어질수록 I

D/I

G 비율이 점점 커짐으로써, 면저항 수치가 낮은 조건일수록 양질의 그래핀이 생성됨을 알 수 있다.

Fig. 2(a) Raman spectra of LIG samples fabricated at various laser scan speeds and (b) Evolution of the ID/IG ratio with respect to laser power

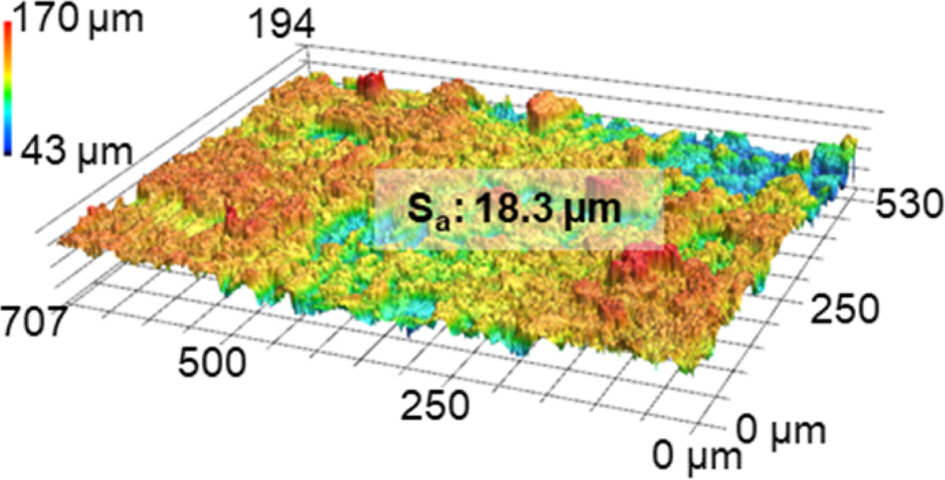

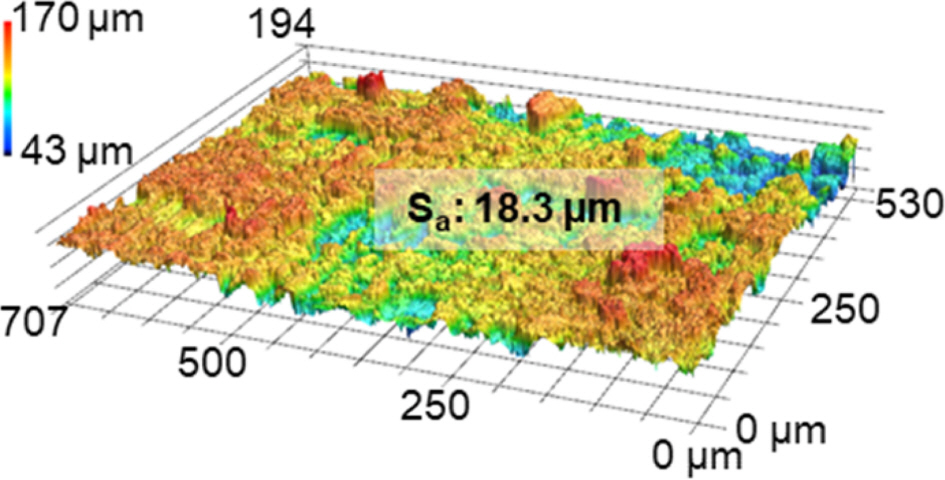

Fig. 3는 최적 조건에서 생성된 LIG 전극의 공초점 현미경 측정 결과를 보여준다. 다공성 구조가 생성됨에 따라 3차원 평균 면적 거칠기 S

a_LIG가 18.3 µm 로 관측되어 기존 목재의 면적 거칠기 S

a_wood = 4.08 µm 대비 약 4배 이상 상승하였다. 흥미로운 점은 에너지가 적게 공급되어 LIG가 생성되지 않는 조건들은 일반적으로 S

a 값이 최적 조건 대비 낮으며, 과한 에너지 공급에 의해 면저항 수치가 높은 조건들은 과도한 어블레이션으로 인한 열적 데미지 등으로 인해 불균일한 구조를 보임과 동시에 S

a 값은 급속도로 상승한다.

Fig. 3Confocal microscopy image of LIG electrode

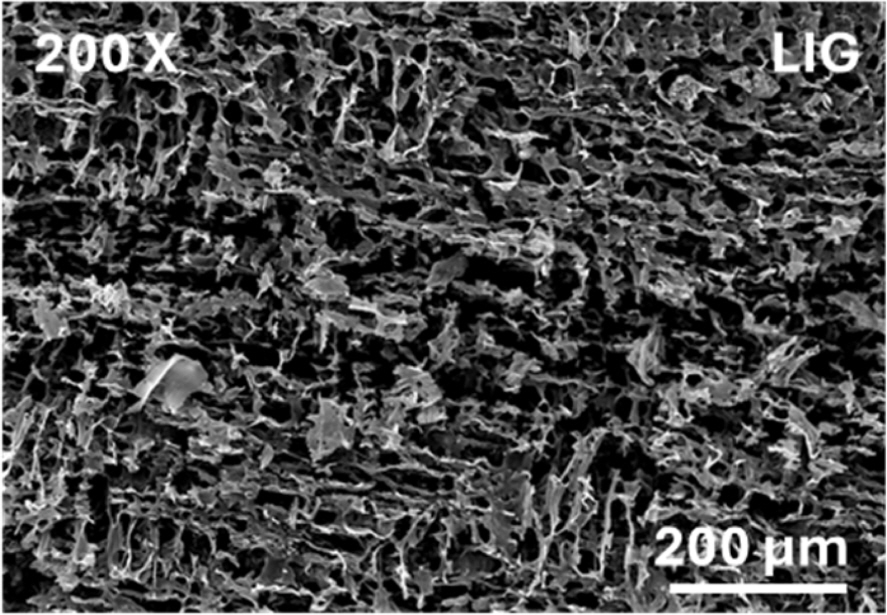

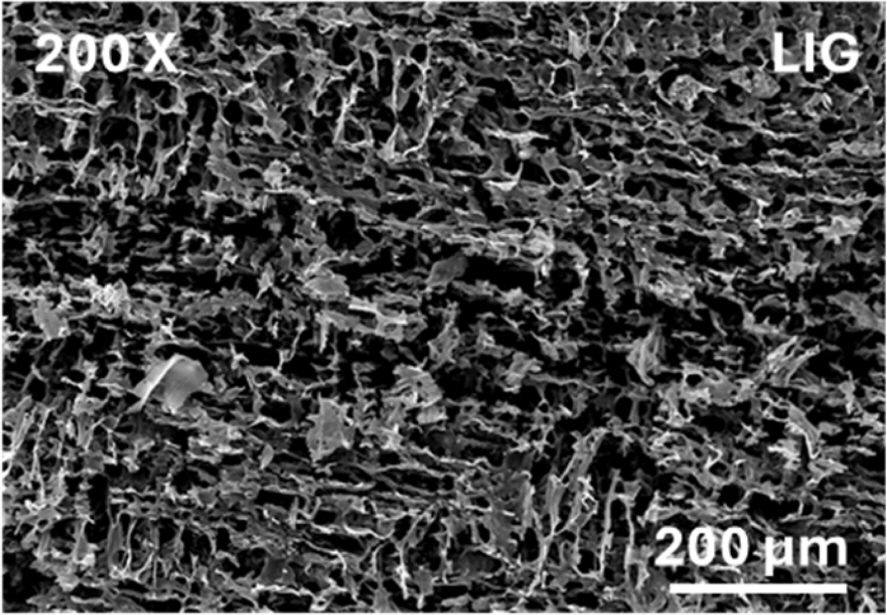

Fig. 4에 나타난 바와 같이, 근적외선 나노초 레이저를 이용해 최적 조건인 1 W의 출력, 10 mm/s의 스캔 속도로 제작된 LIG 전극의 SEM 이미지는 전극 표면의 다공성 미세 구조를 보여준다. 900°C를 초과하는 고온 영역에서 목재는 열분해를 거쳐 탄화 및 부분적인 흑연화 과정을 거치며, 이때 그래핀 시트 의 측면 성장이 점진적으로 진행된다. 이와 동시에 원자 배열이 보다 정렬되면서 층간 간격이 감소하고, 닫힌 미세 기공이 형성되기 시작한다. 이 과정에서 나노초 레이저의 상대적으로 긴 펄스폭으로 인해 국소적 열 누적이 발생하며, 이는 리그닌, 헤미셀룰로오스, 셀룰로오스 등 유기 성분의 단계적 분해와 가스 방출 (CO, H

2 등)을 촉진한다. 이러한 열적 분해와 휘발성 성분의 빠른 탈출(Out Gassing)은 기존 목질 미세구조가 그래핀 기반 다공성 프레임워크로 전환되는 과정을 유도하며, 결과적으로 이 과정에서 3차원 다공성 네트워크가 표면 전체에 균일하게 분포하게 된다.

Fig. 4SEM image of LIG electrode

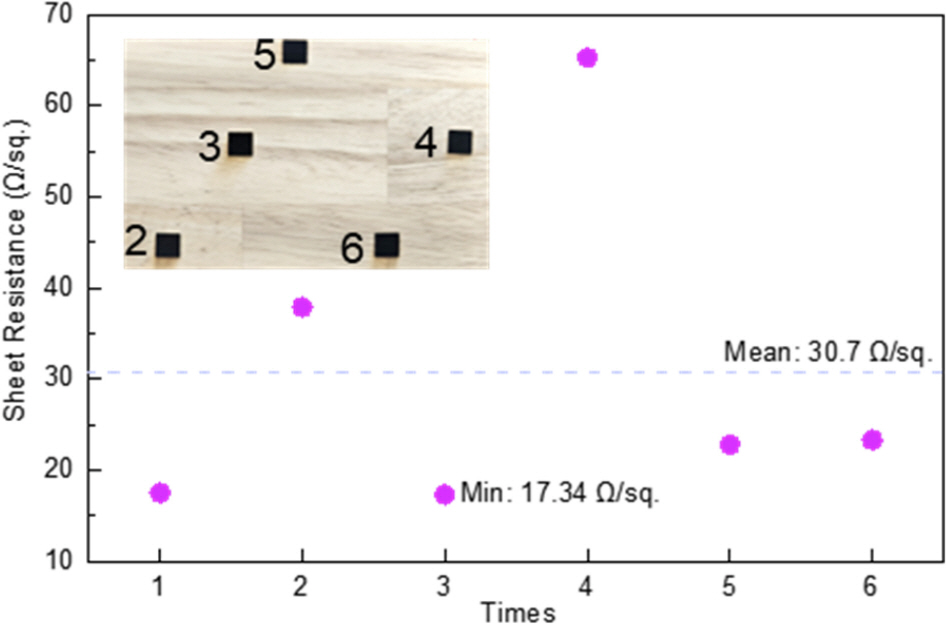

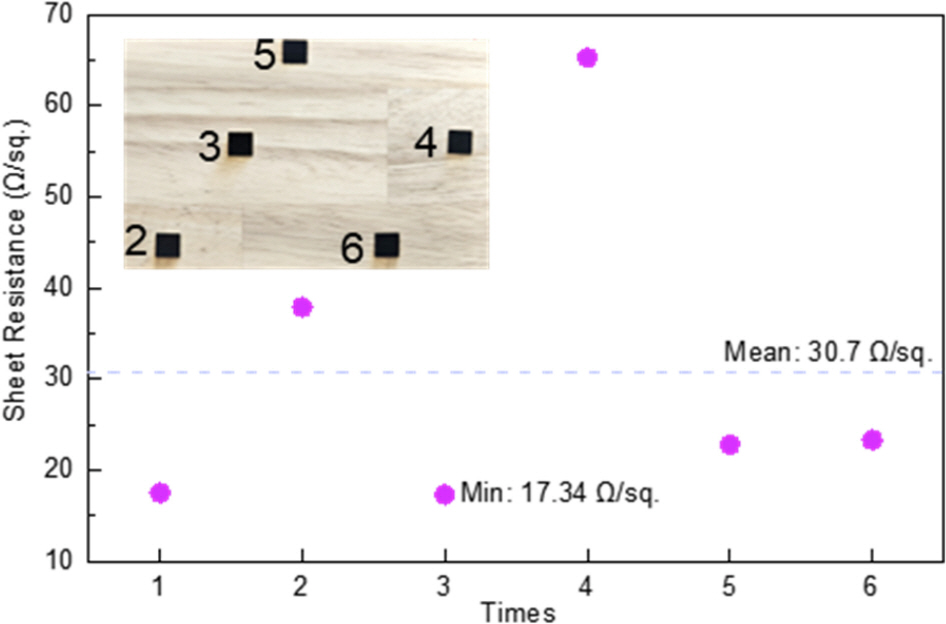

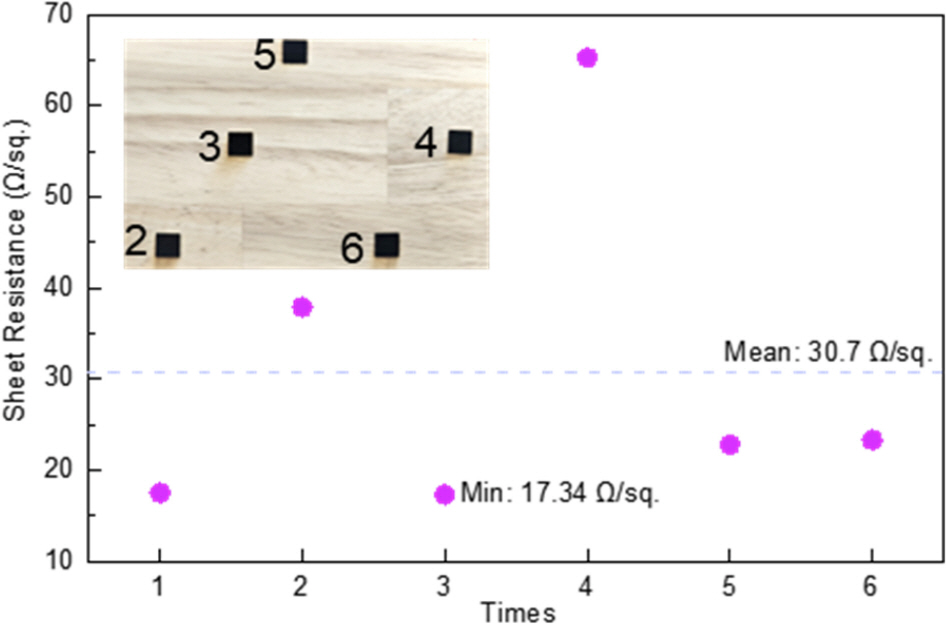

목재는 동일한 수종이라 하더라도 생육 환경(기후, 토양 조성, 성장 속도), 수확 시기(계절 및 생육 연도), 그리고 절단 위치(심 재, 변재, 방사 방향 등)에 따라 미세 구조와 화학 조성이 다소 상이하다. 이러한 비균질성은 레이저 조사 시 열전도도, 흡수율, 수분 함량 등에 영향을 주어, LIG 형성 과정에서의 탄화 및 흑연화 반응의 국소적 차이를 유발할 수 있다. 그럼에도 불구하고 목재 상 LIG 기반 친환경 일렉트로닉스 구현을 위해서는 특정 수준 이상의 품질이 보장되어야 활용이 가능하다. 이에 동일한 레이저 조건(최적 조건)에서 서로 다른 고무목 시편들을 대상으로 LIG를 제작하여 비교하였으며, 시편 간 면저항 값은 일부 차이를 보였으나

Fig. 5와 같이 평균 30.7 Ω/sq.로 측정되어 전반적으로 준수한 전도성을 나타냈다. 또한 최적 조건에서 측정된 최소 면저항(17.34 Ω/sq.)은 선행 목질계 재료 기반 LIG 연구에서 보고된 면저항 범위(3-306 Ω/sq.)에 포함되며, 해당 문헌에서 정리된 레이저 기반 LIG 전극의 평균 면저항이 약 61Ω/sq.임을 고려할 때 본 연구의 결과는 비교적 낮은 수준의 면 저항을 달성한 것으로 판단된다[

16]. 따라서

Fig. 5에서 관찰된 시편 간 분산은 목재 기판의 고유한 비균질성(조직 방향, 밀도, 기공 구조 등)에 기인한 변동으로 해석되며, 측정된 면저항 값들이 선행 연구의 보고 범위 내에 포함됨을 확인하였다. 본 연 구에서는 이러한 문헌 기반 보고 범위 내에서 재현성 있게 전기 전도도가 확보되는 경우를 준수한 품질로 정의하였으며, 이에 따라 본 연구에서 형성된 LIG 전극은 전반적으로 준수한 품질 범주에 해당한다. 이를 통해 나무의 물리, 화학적 변동성이 존재 함에도 불구하고, 제시된 레이저 공정이 기판의 불균질성에 대해 높은 재현성과 공정 안정성을 확보하고 있음을 확인하였다. 또한, 동일한 목재 조각 내에서도 조직 방향, 밀도, 기공 구조 등의 미세한 차이에 따라 레이저 에너지의 흡수 및 탄화 반응이 균일하게 진행되지 않기 때문에, 면저항 값이 완전히 동일하게 나타나기는 어렵다. 그럼에도 불구하고, 얻어진 결과를 통해 천연 유기물의 한계인 재료적 다양성을 감안하여도 안정적으로 준수한 품질의 LIG를 구현할 수 있음을 보여준다.

Fig. 5Comparison of sheet resistance values obtained under identical laser processing conditions on different wood substrates

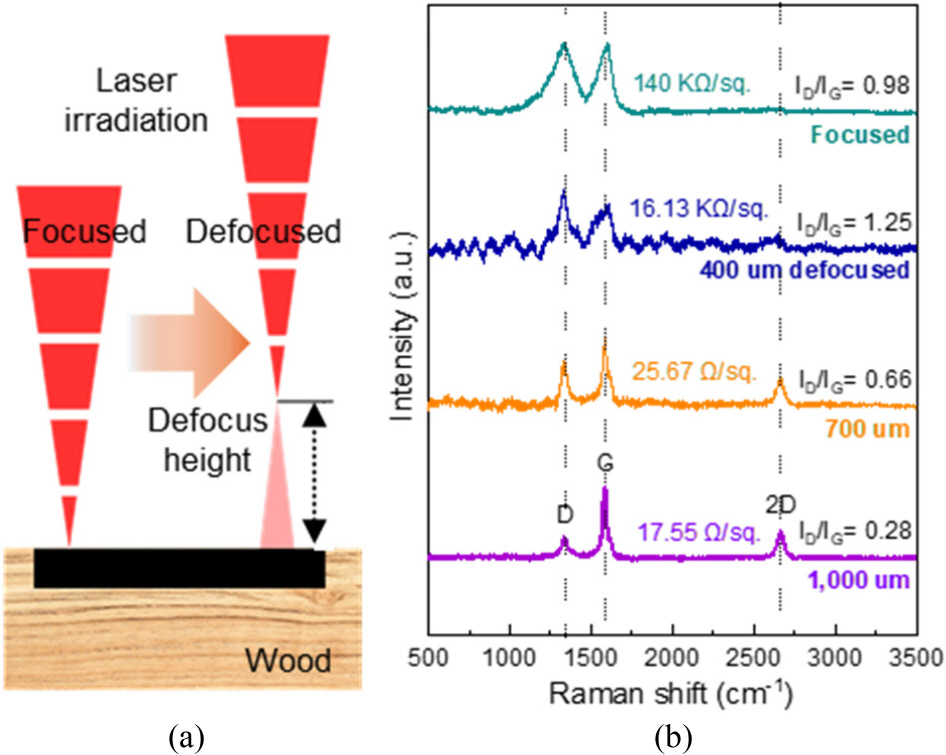

3.2 디포커싱에 따른 LIG 품질 비교

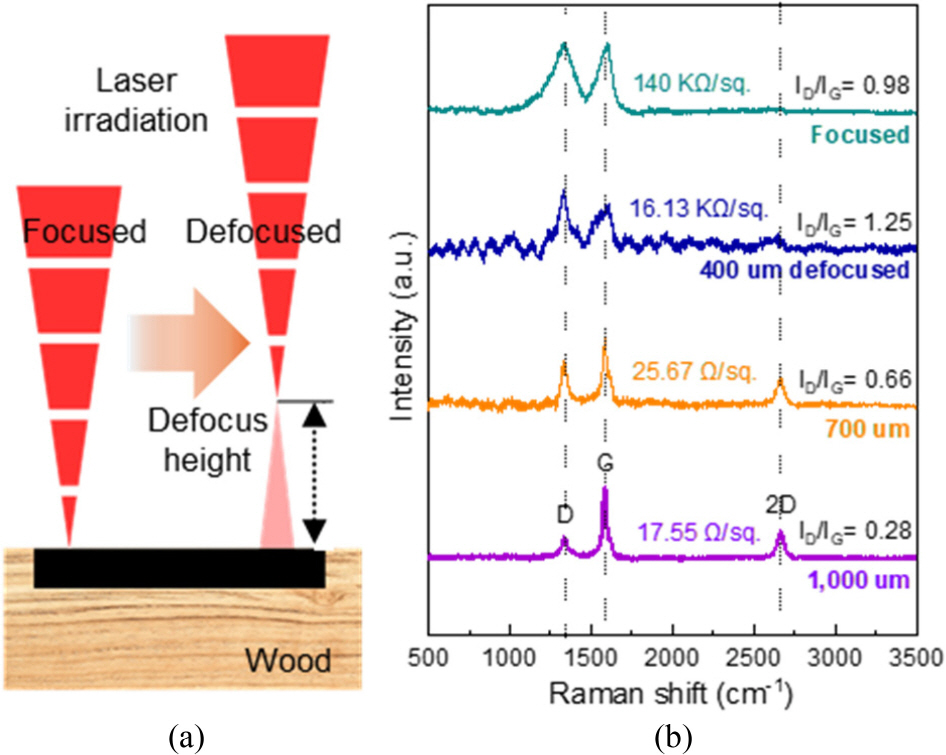

긴 펄스폭 혹은 연속파 레이저를 활용하여 LIG를 제작할 때 디포커싱 전략으로 패터닝을 해야 잘 생성된다는 내용은 다양한 논문들을 통해 소개되었다. 특히 Bedewy 그룹에서는 폴리이미드 필름을 기울인 상태로 레이저를 조사하였을 때 위치에 따라 커팅부터 다공성 형태, 나노섬유, 비정질카본 등 플루언스 의존성에 대한 논의를 한 연구를 소개한 바 있다[

17]. 그러나 해당 연구에서도 특정 파워 조건 몇 가지만 비교하였을 뿐 미세하게 레이저 파워와 스캔 속도를 변조하며 진행하지 않았다. 이에 본 연구에서는 초점을 기준으로 100 µm간격으로 총 1,000 µm까 지 디포커싱하며 각 조건에서 레이저 파워 및 스캔 속도를 변조 하여 제작한 LIG의 면저항을 측정하고 특정 조건들에 대해 라만 분광을 통해 그래핀 품질을 확인하였다. 레이저에서 발진된 가우시안 빔의 사이즈 D는 스펙 상으로 7 mm, 파장 λ는 1064 nm, f-theta 렌즈의 초점거리 f는 115 mm이다. 이 때 빔 퀄리티 M

2는 1.2로 가정하였다. 해당 조건을 바탕으로 집속된 초점에서의 빔 사이즈는 식(1)에 의해 계산될 수 있으며 약 26.7 µm 이다.

다음으로 디포커싱 거리에서의 빔 크기를 알기 위해서는 Rayleigh 길이를 알아야 하며, 식(2)에 의해 계산될 수 있다. 여기에서 w0는 빔의 반지름으로 13.35 µm이다. Rayleigh 길이를 위에 주어진 수치로 계산하면 약 438.5 µm가 된다.

마지막으로 디포커싱 거리에서의 빔 크기는 식(3)에 의해 계산이 된다. 여기서 z는 디포커싱 거리이며, 디포커싱 정도에 따른 빔 사이즈는

Table 2와 같다.

Table 2Change in Laser Spot Diameter (µm) as a Function of Defocusing Distance (mm)

Table 2

|

Defocus [µm] |

d(z) [µm] |

|

0 |

26.7 |

|

100 |

27.4 |

|

200 |

29.4 |

|

300 |

32.4 |

|

400 |

36.1 |

|

500 |

40.5 |

|

600 |

45.2 |

|

700 |

50.3 |

|

800 |

55.5 |

|

900 |

60.9 |

|

1000 |

66.5 |

레이저 파워는 0.5-2.0 W까지 0.25 W 간격으로, 스캔속도는 10-50 mm/s까지 10 mm/s 간격으로 진행하였으며, 선간 간격은 20 µm으로 고정하고

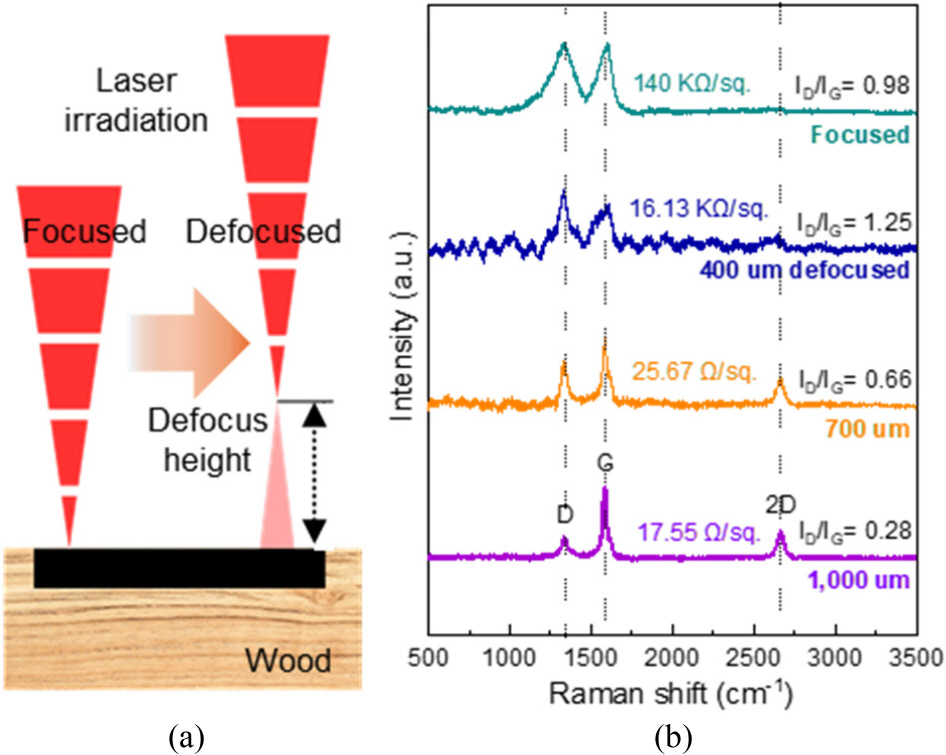

Fig. 6(a)와 같이 초점부터 100 µm 간격으로 디포커싱하며 레이저 패터닝을 진행하였다. 초점 위치에서는 대부분의 조건에서 높은 면저항 수치를 보이거나, 전기 전도도가 측정되지 않았으며, 디포커싱 되는 정도가 길어질수록 전도도가 측정되는 범위가 많아지기 시작했다. 그리고 1,000 µm 조건에서 최적의 전기 전도도를 가진 LIG 전극을 획득할 수 있었다.

Table 2의 이론식 계산에 의한 빔 사이즈를 고려하였을 때 1,000 µm 디포커싱에서는 20 µm 간격으로 레이저 패터닝 시약 같은 위치를 3.3회 정도 지나가는 반면 초점에서는 1.3회 정도 지나간다. 이는 나노초 레이저 공정에서 디포커싱은 단순히 초점 위치를 벗어나는 것이 아니라, 빔 지름을 확장시켜 동일한 선간 간격 조건에서 중첩 계수를 증가시키는 효과를 갖는다. 즉, 단일 라인 패터닝과 같이 중첩 효과가 제한된 조건에서는 1,064 nm 근적외선 파장에서 목재의 낮은 흡수율로 인해 표면 온도가 그래핀화에 필요한 수준까지 충분히 상승하기 어렵고, 그 결과 안정적인 LIG 형성이 제한될 수 있다. 반면, 디포커싱 조건에서는 빔 지름이 확장되면서 동일 면적 내에서 인접 스캔 라인 간 중첩이 증가하고, 이에 따라 동일 지점이 다수의 펄스 에 의해 반복적으로 가열되어 국부적인 열 체류시간과 누적 열량이 증가한다. 나노초 스케일에서는 레이저-물질 상호작용이 광열 거동에 의해 지배되므로, 이러한 반복적 중첩 조사는 단일 조사 대비 열분해 및 탈수소 및 탈산소 반응을 보다 완만하고 지속적으로 진행시키며, 결과적으로 sp

2 결합 재배열과 그래핀 유사 구조의 성장을 촉진한다. 또한 디포커싱에 의해 단위 면적 당 피크 플루언스가 완화되면서 폭발적 기화나 비산과 같은 과도한 어블레이션 성분이 감소하고, 보다 균일한 열적 처리 조건이 형성되어, sp

2 구조의 연속성과 전기 전도도가 함께 향상되는 경향을 보인다. 이러한 결과는

Fig. 6(b)의 라만 스펙트럼에서도 볼 수 있다. 1 W, 10 mm/s 조건에서 초점에서 디포커싱될수록 면저항도 낮아지며, I

D/I

G 비율도 낮아짐을 관찰할 수 있다. 결과적으로, 나노초 레이저 기반 LIG 제작 공정에서는 디포커싱에 따른 중첩 증가가 과도한 국부적 열 충격 없이 그래핀화 효율을 높이는 핵심 인자로 작용한다고 할 수 있다.

Fig. 6(a) Schematic of the laser patterning process based on controlled defocusing and (b) Raman spectra and sheet resistance values of LIG samples fabricated at different degrees of defocusing

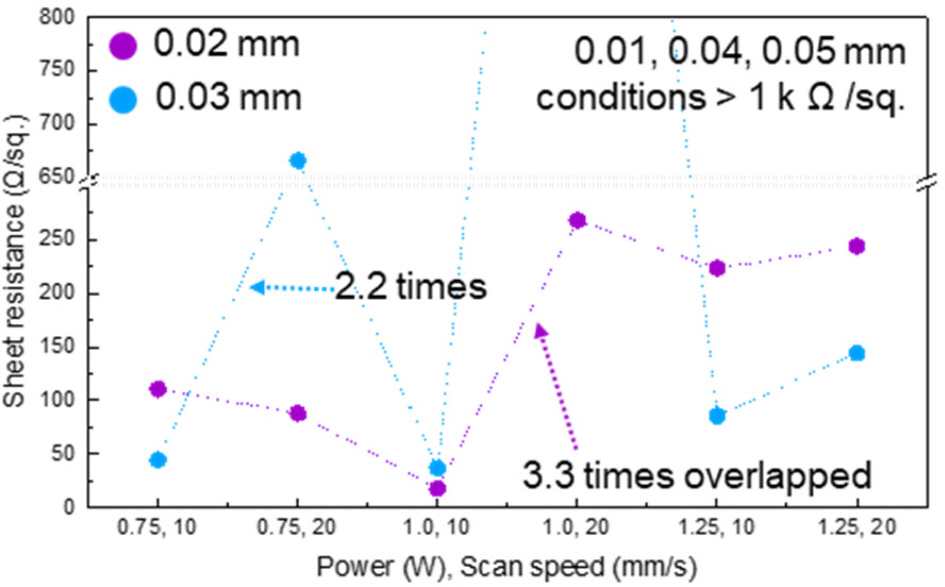

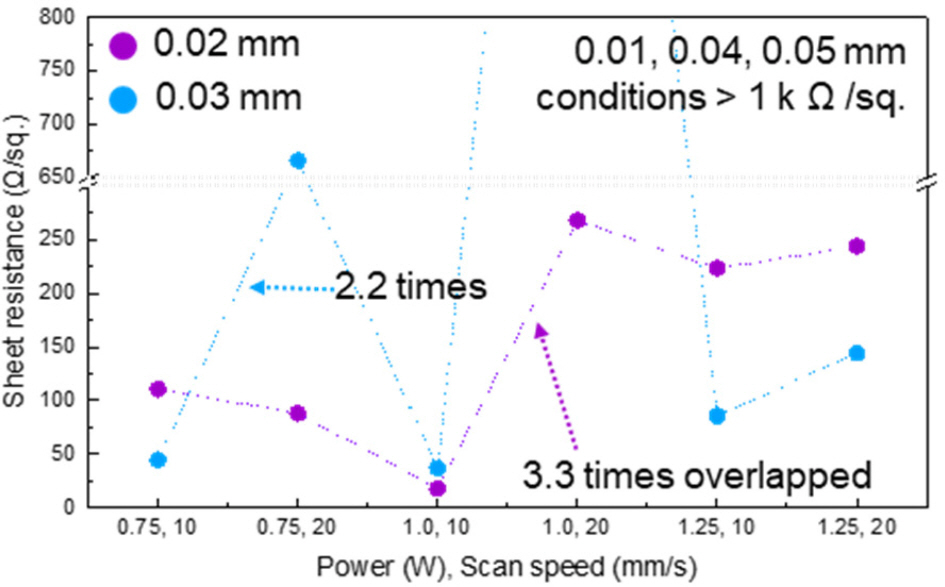

3.3 선간 간격에 따른 LIG 품질 비교

선간 간격에 따른 LIG 품질 차이를 확인하기 위해 0.5-1.25 W (0.25 W 간격), 10-30 mm/s (10 mm/s 간격) 조건에서 0, 400, 700, 1,000 µm의 디포커싱 조건에서 10 µm 간격으로 10-50 µm 까지의 선간 간격으로 레이저 패터닝을 진행하였다. 이 실험 조건 비교에서도 디포커싱될수록 LIG가 안정적으로 생성되며 면 저항 수치가 낮아지는 경향을 보였다. 1,000 µm 디포커싱 조건에서 빔 사이즈가 약 66.5 µm임을 고려하였을 때 선간 간격이 10, 20, 30, 40, 50 µm일 때 각각 6.7, 3.3, 2.2, 1.7, 1.3 회 정도로 같은 위치를 지나감을 알 수 있다. 10 µm의 선간 간격 조건에서는 면저항 값이 대부분 kΩ 이상의 수치를 보였으며, 40, 50 µm 선간 간격 조건에서는 MΩ 이상의 매우 높은 면저항이 측정되거나, 면저항이 측정되지 않았다. 선간 간격은 인접 스캔 라인 간의 에너지 중첩도를 결정하는 핵심 인자로서, 열적 누적 및 국부적 열이력에 직접적인 영향을 미친다. 일반적으로 빔 지름에 대한 선간 간격의 비율이 커질수록, 동일 면적 내에서 한 지점에 더 많은 펄스가 조사되고, 이는 열의 잔류 시간 증가를 유도하여, 결과적으로 표면 온도가 그래핀화 임계온도(일반적으로 2000 K 이상)에 도달할 가능성이 높아진다. 그러나 중첩이 지나치게 높을 경우, 에너지 공급이 과도해지면서 재배열된 방향족 탄소 네트워크가 다시 재분해된다[

18]. 즉, LIG 형성은 레이저 흡수 후의 열 분해 및 sp

2 재배열 과정에 의해 진행되며, 적절한 중첩을 유도할 경우 열 손실을 최소화함과 동시에 다중 펄스에 의한 잔류 온도 상승을 통해 그래핀화 반응을 촉진시킬 수 있다[

19].

Fig. 7 그림과 같이 20 µm에서 가장 낮은 면저항의 LIG가 잘 생성되었는데, 이는 해당 조건이 가장 적절한 에너지 중첩과 열 확산의 균형 상태를 만들 수 있음을 의미한다. 즉, 20 µm 간격에 서는 빔 간 열 중첩으로 인해 충분한 열적 체류시간이 확보되어 sp

2 결합의 성장이 효율적으로 진행되었으며, 동시에 과도한 열 집중이 방지되어 sp

3 결함 형성이나 재분해 과정이 억제된 것으로 보인다. 반면, 10 µm 간격에서는 중첩이 과도하여 부분적인 과열 및 재분해 현상이 발생하고, 40-50 µm 간격에서는 중첩이 부족하여 표면 온도가 그래핀화 임계점에 도달하지 못해 불완 전한 탄화 영역이 형성된 것으로 해석된다.

Fig. 7Effect of line-spacing on the sheet resistance of LIG

3.4 펄스폭, 반복률에 따른 LIG 품질 비교

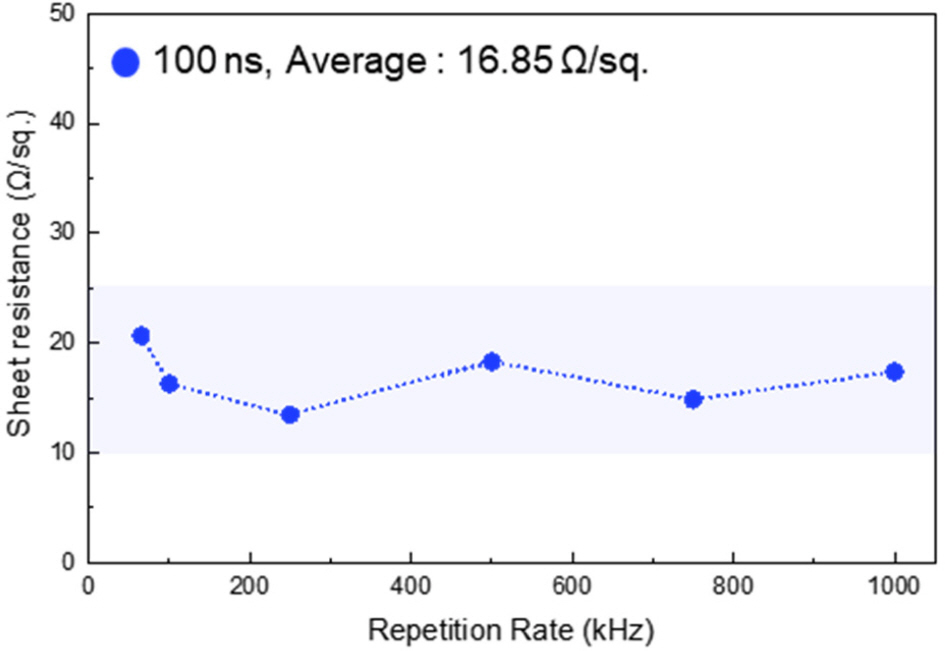

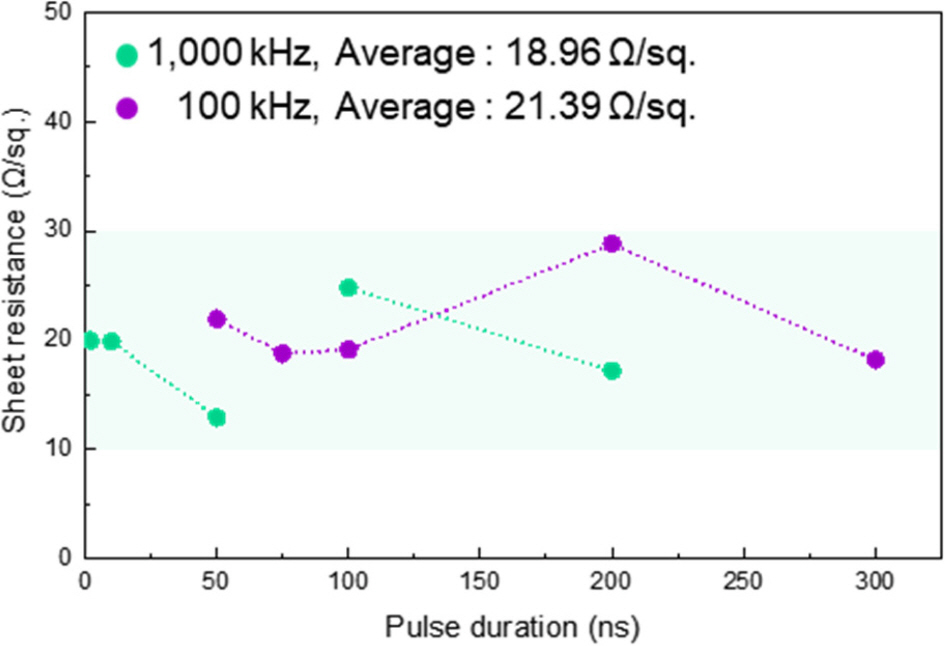

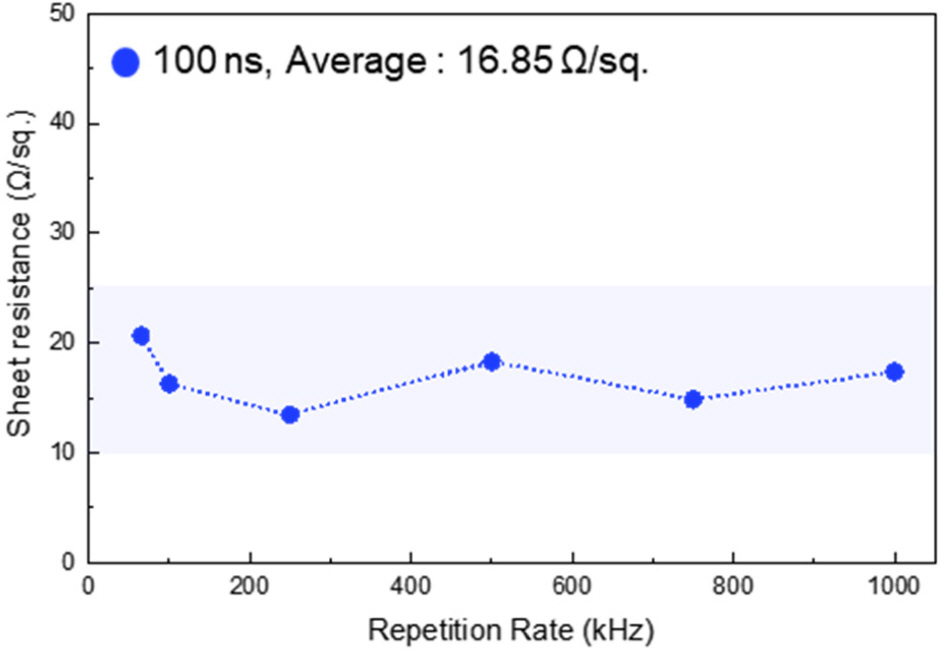

Fig. 8은 1 W, 10 mm/s 조건에서 펄스폭을 100 ns로 고정한 상태에서 반복률을 65에서 1,000 kHz까지 변화시켰을 때에도 LIG의 면저항 수치가 큰 차이를 보이지 않음을 보인다. 이 현상은 반복률 변화에 따른 펄스 간 시간 간격 및 열 누적 특성이 달라짐에도 불구하고, 전체적인 평균 열 에너지 제공이 유사하게 유지되었기 때문으로 해석된다. 레이저 평균 출력은 펄스당 에너지와 반복률의 곱으로, 평균 출력이 일정할 경우 반복률이 증가할 수록 펄스 당 에너지는 반비례하여 감소하게 된다. 즉, 반복률이 높을수록 개별 펄스는 약하지만 더 자주 조사되고, 낮을수록 펄스 하나의 에너지는 크지만 조사 간격이 길어진다. 100 ns 펄스의 경우, 나노초 영역에서는 여전히 광열 거동이 지배적이므로, 이러한 펄스 에너지 분포의 차이보다는 표면의 시 간 평균 온도와 누적 열량이 LIG 형성에 더 큰 영향을 준다. 65 kHz 조건에서는 개별 펄스의 에너지가 높아 순간적인 피크 온도 상승이 크지만, 다음 펄스가 도달하기 전까지 충분한 냉각 시간이 존재하여 온도가 부분적으로 회복된다. 반면 1,000 kHz 에서는 펄스당 에너지가 낮더라도 조사 간격이 매우 짧기 때문에 열이 완전히 확산되지 못하고 누적되어, 결과적으로 평균 표면 온도는 비슷한 수준으로 유지된다.

Fig. 8Sheet resistance values of LIG as a function of repetition rate

이 두 메커니즘이 서로 상쇄되면서, 표면의 열적 평형상태와 탄화 반응 조건이 유사해지고, 이에 따라 sp2 구조 형성과 전기 전도도도 큰 차이를 보이지 않는다. 이는 나노초 레이저 기반 LIG 형성에서 펄스 에너지와 반복률의 조합보다 단위 면적당 전달되는 열 에너지의 평균 양과 열적 체류 시간이 더 중요한 인자임을 의미한다. 다시 말해서, 동일 평균 출력 조건에서는 반복률 변화가 수십 kHz에서 수 MHz 범위에 이르더라도, 광열 누적 거동이 유사하게 유지되어 그래핀화 효율과 면저항의 차이가 미미하게 나타나는 것으로 판단된다.

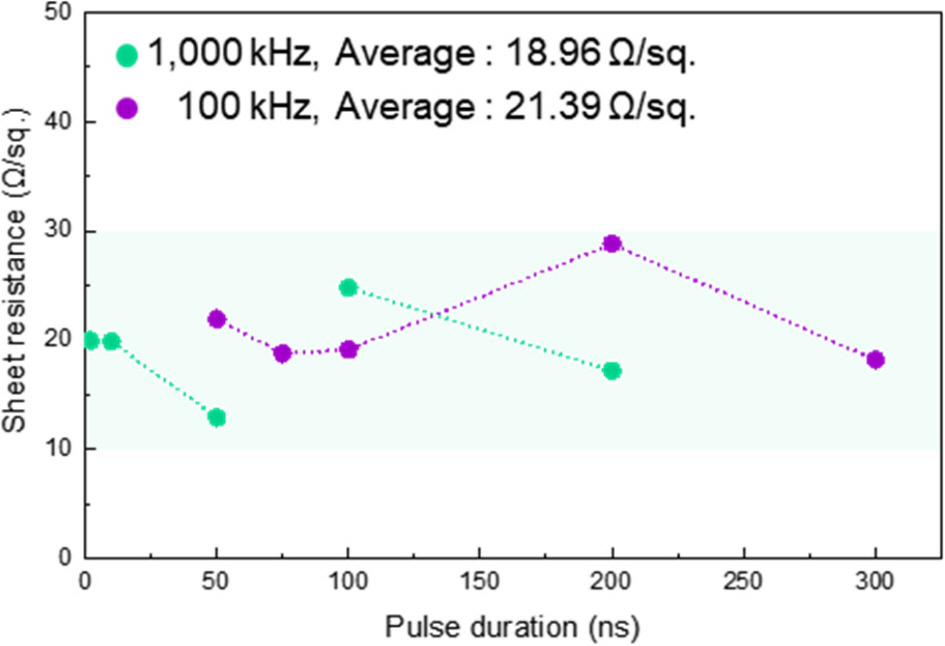

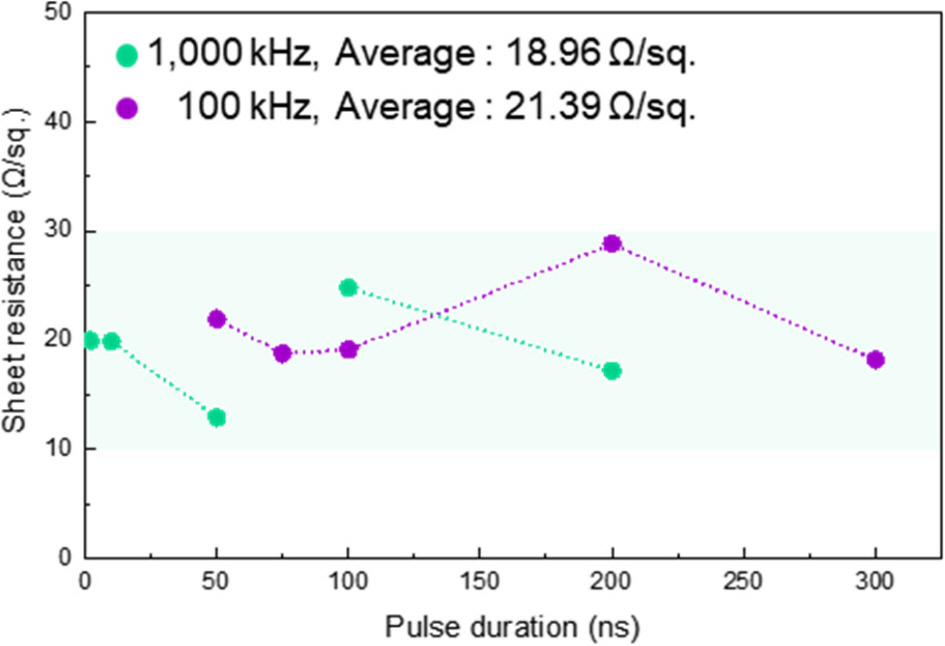

Fig. 9는 1 W, 10 mm/s 조건에서 레이저 허용 범위를 고려하여, 100 kHz의 반복률에서 50-300 ns로 펄스폭 변조 및 1,000kHz 반 복률에서 2-200 ns 로 펄스폭을 변조하여 LIG를 제작하고, 면저 항 수치를 비교하였다. 이 역시 면저항 수치가 크게 차이 나지 않았는데 이는 펄스폭 변화가 피크 파워에는 영향을 미치지만, 동일한 평균 출력 조건에서는 펄스당 에너지가 일정하기 때문에, 레이저 조사부에 가해지는 총 열 에너지는 거의 동일하게 유지되었기 때문인 것으로 판단된다. 펄스폭이 짧을수록 피크 파워가 높아 순간적인 기화가 더 잘 되지만, 나노초 레이저 영 역에서는 여전히 광열 거동이 지배적이므로, 짧은 펄스에서도 물질 제거보다는 열분해와 sp

2 재배열 과정이 주요하게 작용한다. 반대로 펄스폭이 길어지면 피크 플루언스는 낮아지지만, 에너지의 시간적 분포가 넓어져 열 축적 효과가 강화된다. 이러한 상반된 효과가 서로 보상되어, 결과적으로 평균 출력이 일정한 조건에서는 펄스폭 변화에 따른 그래핀화 정도와 면저항이 큰 차이를 보이지 않은 것으로 해석된다. 다시 말해서 나노초 레이저 기반 LIG 형성 과정에서 그래핀화의 핵심 인자는 피크 파워 보다는 단위 면적당 전달되는 열 에너지의 평균 양 및 누적 정도임을 알 수 있으며, 극초단 펄스 범위(펨토-피코초)가 아닌 펄 스폭 변화가 상대적으로 제한된 범위에서는 그래핀 생성 품질에 미치는 영향이 상대적으로 미미함을 보여준다.

Fig. 9Sheet resistance Values of LIG as a function of pulse duration at 100 and 1,000 kHz repetition rates

4. 결론

본 연구에서는 나노초 레이저를 이용하여 목재 기판 상에 레이저 유도 그래핀(LIG) 전극을 제작하고, 다양한 레이저 공정 변수(레이저 파워, 스캔 속도, 디포커싱, 선간 간격, 펄스폭, 반복률) 가 그래핀의 전기적 및 구조적 품질에 미치는 영향을 체계적으로 분석하였다. 실험 및 이론적 고찰 결과, LIG 형성은 나노초 레이저의 광열 지배 영역에서 주로 열 분해 와 sp2 결합 재배열에 의해 진행되며, 따라서 단위 면적당 전달되는 열 에너지의 평균 양과 열 축적이 주요한 공정 인자로 작용함을 확인하였다. 빔이 디포커싱 될수록 빔 지름이 확장되어 인접 스캔 라인 간의 중첩이 높아지고, 이에 따라 국부적 체류시간과 열 안정성이 향상되어 보다 균일한 sp2 탄소 네트워크가 형성되었다. 특히, 선간 간격 20 µm 조건에서 가장 낮고 안정적인 면저항이 측정되었으며, 이는 그래핀화 임계온도에 도달하기 위한 적절한 중첩도와 열 확산의 균형이 최적으로 형성된 결과로 해석된다. 또한, 펄스 폭과 반복률을 변조하였을 때 평균 출력이 일정한 경우 면저항 변화가 크게 없었는데, 이는 개별 펄스 에너지의 분포 차이보다 평균 광열 에너지와 열 누적 효과가 지배적이기 때문이다. 종합적으로, 본 연구는 나노초 레이저 기반 LIG 형성에서 그래핀화 효율을 결정하는 핵심 요인은 피크 파워가 아닌 평균 열 에너지와 중첩 기반의 열 누적 정도임을 실험적으로 검증하였으며, 이러한 결과는 향후 친환경 전극 및 에너지 소자용 LIG 제조 공정의 최적화 설계에 중요한 기초 자료로 활용될 수 있다.

ACKNOWLEDGMENTS

본 과제(결과물)는 2025년도 교육부 및 대전광역시의 재원으 로 대전RISE센터의 지원을 받아 수행된 지역혁신중심 대학지 원체계(RISE)의 결과입니다(No. 2025-RISE-06-012).

REFERENCES

- 1. Geim, A. K., (2009), Graphene: Status and prospects, Science, 324(5934), 1530-1534.

- 2. Aftab, S., Koyyada, G., Mukhtar, M., Kabir, F., Nazir, G., Memon, S. A., Aslam, M., Assiri, M. A., and Kim, J. H., (2024), Laser-induced graphene for advanced sensing: comprehensive review of applications, ACS Sensors, 9(9), 4536-4554.

- 3. Du, W., Jiang, X., and Zhu, L., (2013), From graphite to graphene: direct liquid-phase exfoliation of graphite to produce single- and few-layered pristine graphene, Journal of Materials Chemistry A, 1(36), 10592-10606.

- 4. Muñoz, R., and Gómez-Aleixandre, C., (2013), Review of CVD synthesis of graphene, Chemical Vapor Deposition, 19(10-12), 297-322.

- 5. Tetlow, H., Boer, J. P. D., Ford, I. J., Vvedensky, D. D., Coraux, J., and Kantorovich, L., (2014), Growth of epitaxial graphene: Theory and experiment, Physics Reports, 542(3), 195-295.

- 6. Ye, R., James, D. K., and Tour, J. M., (2018), Laser-induced graphene, Accounts of Chemical Research, 51(7), 1609-1620.

- 7. Lin, J., Peng, Z., Liu, Y., Ruiz-Zepeda, F., Ye, R., Samuel, E. L., Yacaman, M. J., Yakobson, B. I., and Tour, J. M., (2014), Laser-induced porous graphene films from commercial polymers, Nature communications, 5(1), 5714.

- 8. Kim, Y.-R., Nam, H. K., Lee, Y., Yang, D., Le, T. S. D., Kim, S.-W., Park, S., and Kim, Y.-J., (2024), Green supercapacitor patterned by synthesizing MnO/laser-induced-graphene hetero-nanostructures on wood via femtosecond laser pulses, Biochar, 6, 36.

- 9. Wang, M., Nam, H. K., Yang, D., Lee, Y., Lu, Y., Kim, S.-W., Yu, L., and Kim, Y.-J., (2024), Green smart multifunctional wooden roofs enabled by single-step hydrophobic laser-induced graphene fabrication, Carbon, 228, 119373.

- 10. Jing, T., Nam, H. K., Yang, D., Lee, Y., Gao, R., Yoo, H., Kwon, S., Kim, S. W., Yu, L., and Kim, Y. J., (2024), In situ transfer of laser‐induced graphene electronics for multifunctional smart windows, Small Science, 4(9), 2400010.

- 11. Yang, D., Nam, H. K., Lee, Y., Kwon, S., Lee, J., Yoon, H., and Kim, Y. J., (2025), Laser‐induced graphene smart textiles for future space suits and telescopes, Advanced Functional Materials, 35(1), 2411257.

- 12. Nam, H. K., Le, T. S. D., Yang, D., Kim, B., Lee, Y., Hwang, J. S., Kim, Y. R., Yoon, H., Kim, S. W., and Kim, Y. J., (2023), Smart wooden home enabled by direct‐written laser‐induced graphene, Advanced Materials Technologies, 8(9), 2201952.

- 13. Beckham, J. L., Li, J. T., Stanford, M. G., Chen, W., McHugh, E. A., Advincula, P. A., Wyss, K. M., Chyan, Y., Boldman, W. L., and Rack, P. D., (2021), High-resolution laser-induced graphene from photoresist, ACS Nano, 15(5), 8976-8983.

- 14. Loh, G., and Baillargeat, D., (2013), Graphitization of amorphous carbon and its transformation pathways, Journal of Applied Physics, 114(3.

- 15. Zhu, J., Huang, X., and Song, W., (2021), Physical and chemical sensors on the basis of laser-induced graphene: Mechanisms, applications, and perspectives, ACS Nano, 15(12), 18708-18741.

- 16. Nam, H. K., Choi, J., Jing, T., Yang, D., Lee, Y., Kim, Y. R., Le, T. S. D., Kim, B., Yu, L., and Kim, S. W., (2024), Laser‐induced graphene formation on recycled woods for green smart furniture, EcoMat, 6(4), e12447.

- 17. Abdulhafez, M., Tomaraei, G. N., and Bedewy, M., (2021), Fluence-dependent morphological transitions in laser-induced graphene electrodes on polyimide substrates for flexible devices, ACS Applied Nano Materials, 4(3), 2973-2986.

- 18. Vashisth, A., Kowalik, M., Gerringer, J. C., Ashraf, C., Van Duin, A. C., and Green, M. J., (2020), Reaxff simulations of laser-induced graphene (LIG) formation for multifunctional polymer nanocomposites, ACS Applied Nano Materials, 3(2), 1881-1890.

- 19. Dong, Y., Rismiller, S. C., and Lin, J., (2016), Molecular dynamic simulation of layered graphene clusters formation from polyimides under extreme conditions, Carbon, 104, 47-55.

Biography

Hyungjun Ha

B.E candidate in the School of Mechanical Engineering, Chungnam National University. His research interests are laser-induced graphene, wearable electronics.

Hyeong Ryeol Choi

B.E candidate in the School of Mechanical Engineering, Chungnam National University. His research interests are laser direct writing technology, laser surface treatment.

Do-Jeong Kim

B.E-M.Sc. integrated student in the School of Mechanical Engineering, Chungnam National University. His research interest is laser-induced graphene powder applications, flexible electronics.

Young-Jin Kim

Associate professor in the Department of Mechanical Engineering, Korea Advanced Institute of Science and Technology (KAIST). His research interest is ultrafast photonics and its applications in high-precision metrology, surface topography, biomedical diagnosis, space LIDARs and nano/micro material processing.

Han Ku Nam

Assistant professor in the School of Mechanical Engineering, Chungnam National University. His research interest is micro/nano-scale material processing, laser-induced graphene, secondary battery anode fabrication.