ABSTRACT

Atomic Layer Deposition (ALD) has emerged as a promising technique for fabricating thin films that enhance the performance of solid oxide fuel cells and solid oxide electrolysis cells. ALD allows for precise control over film thickness and composition at the atomic level, resulting in uniform and dense thin films. These characteristics enable the deposition of thin, homogeneous layers of various materials onto the porous electrode surfaces of solid oxide cells, thereby increasing electrochemical activity and reducing activation losses. Additionally, thin-film electrolytes produced through ALD can achieve high ionic conductivity and low ohmic losses, facilitating a reduction in the operating temperature of solid oxide cells. This review summarizes recent research trends in applying ALD technology to the fuel electrode, air electrode, and electrolyte of solid oxide cells and discusses design strategies aimed at improving efficiency and long-term stability.

-

KEYWORDS: Atomic layer deposition, Solid oxide fuel cell, Solid oxide electrolysis cell, Fuel electrode, Air electrode, Electrolyte

-

KEYWORDS: 원자층 증착법, 고체 산화물 연료 전지, 고체 산화물 수전해 전지, 연료극, 공기극, 전해질

1. 서론

현재 전 세계의 에너지 공급은 주로 탄소가 다량 포함된 화석연료에 의존하고 있으며, 이는 온실가스 배출로 인한 심각한 환경 문제를 초래한다. 이에 따라 각국은 탄소중립을 선언하고 신재생에너지 비율을 확대하는 등 지속 가능한 친환경 발전을 위해 노력하고 있다. 다양한 에너지원 중 수소는 풍부한 자원이며 에너지화 과정에서 이산화탄소가 발생하지 않는 장점으로 차세대 에너지원으로 고려되며, 이에 따라 고효율, 친환경적 수소 에너지 변환 기술인 고체 산화물 전지(Solid Oxide Cell, SOC)가 주목받고 있다[

1-

3].

고체 산화물 전지는 세라믹을 전해질로 사용하는 전지로, 고체 산화물 연료전지(Solid Oxide Fuel Cell, SOFC)와 고체 산화물 수전해전지(Solid Oxide Electrolysis Cell, SOEC)를 포괄하는 개념이다. SOC는 고온에서 작동하므로 열역학과 반응속도 측면에서 유리하여 에너지 변환 효율이 높다는 장점이 있다. 특히, SOC 작동 과정에서 발생하는 폐열을 재사용하는 열병합 발전 시스템과 결합할 경우, 80% 이상의 높은 효율을 달성할 수 있다[

4-

6]. 더불어 전기화학 반응 과정에서 온실가스의 배출이 거의 없으며, CO

2 를 반응물로 사용함으로써 CO

2 포집 기술로의 응용 가능성도 제시되고 있다[

7,

8].

SOFC는 연료극, 전해질, 공기극으로 구성되며, 각 구성 요소가 샌드위치 형태로 배치되어 하나의 전지를 형성한다. 연료극에서는 수소 등 연료의 산화 반응이 일어나고, 공기극에서는 산소가 환원되어 생성된 산소 이온이 전해질을 통해 연료극으로 이동한다. 연료극에서 산소 이온과 수소 이온이 반응하여 전자와 물이 생성되며, 전자는 외부 회로를 통해 이동하여 전류가 형성된다. 이러한 과정이 원활하게 일어나기 위해서는 전지의 각 구성 요소 간의 화학적, 기계적 호환성이 확보되어야 하고, 고온에서 장기간 안정성을 유지할 수 있어야 한다. 특히 전극에서는 전기화학 반응이 활발하게 일어날 수 있도록 높은 전기 전도성과 다수의 삼상계면(Triple Phase Boundary, TPB)를 가지는 다공성 구조가 필요하며, 전해질은 충분한 이온 전도성을 확보해야 한다[

9,

10].

SOEC는 SOFC와 동일한 전지 구조를 가지면서도 반대의 원리로 작동한다. 연료극에 공급된 수증기는 전자와 반응하여 수소와 산소 이온으로 환원되며, 생성된 산소 이온은 전해질을 통과하여 공기극으로 이동한다. 공기극에서 산소 이온은 산화되어 산소 기체를 형성한다. 이처럼 SOEC는 전기 에너지를 공급해 물을 전기분해하여 수소와 산소 기체를 생산하는 장치이며, 각 구성 요소는 SOFC와 마찬가지로 기계적, 열적, 화학적 안정성을 충족하여야 한다[

11,

12].

SOC는 높은 효율의 에너지 변환이 가능하다는 장점이 있으나, 높은 작동 온도는 SOC의 상용화를 어렵게 하는 요인 중 하나이다. 이에 따라 최근에는 SOC의 작동 온도를 낮추기 위한 연구가 활발히 진행되고 있다. 그러나 저온 환경에서는 이온 전도성과 전기화학적 반응 속도가 저하되므로, 이를 개선하는 것이 필수적이다. 따라서, 저온에서 SOC의 전기화학적 성능과 내구성을 향상시키기 위하여 각 구성요소를 최적화하는 연구가 지속적으로 수행되고 있으며, 다양한 접근법 중 일부 사례로서 물리적 기상 증착법(Physical Vapor Deposition, PVD) [

13,

14]과 화학적 기상 증착법(Chemical Vapor Deposition, CVD) [

15,

16]이 제안되었다.

원자층 증착법(Atomic Layer Deposition, ALD)은 최근 SOC 성능 개선을 위한 핵심 기술로 주목받고 있다. ALD는 원자 단위로 균일한 박막을 형성하는 기술로, 나노 수준에서 높은 종횡비로 구조물의 표면 엔지니어링을 가능하게 하여 반도체, 디스플레이, 배터리, 연료전지 등 다양한 분야에서 활용되고 있다[

17,

18].

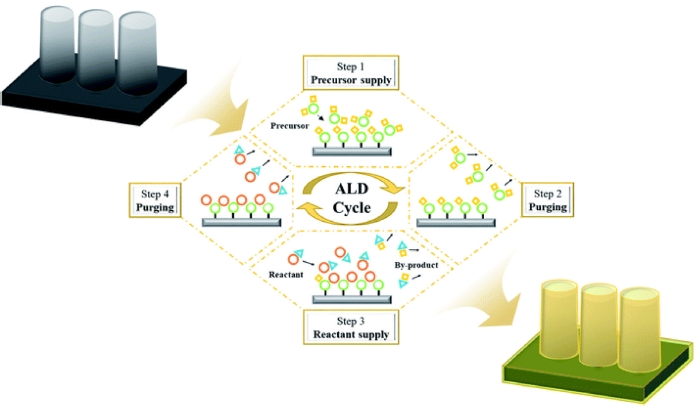

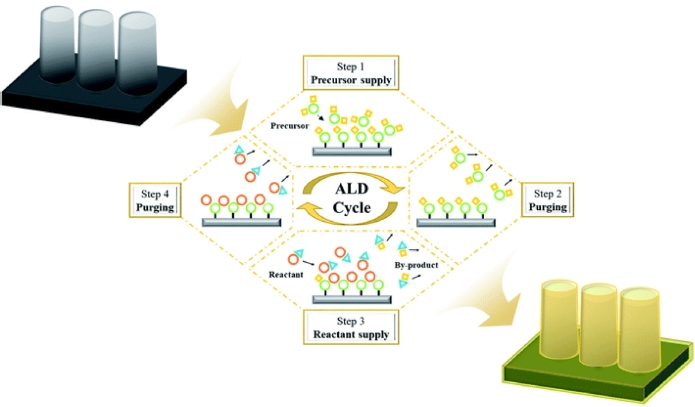

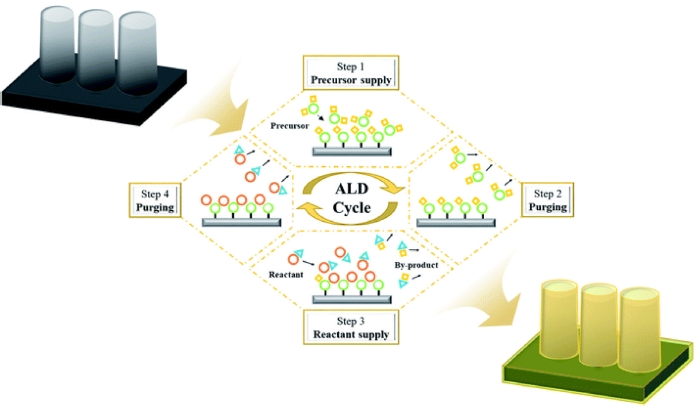

Fig. 1은 전구체의 공급과 퍼지, 산화제의 공급과 퍼지가 반복되는 ALD 공정을 나타내는 모식도이다. ALD는 자기 제한 반응(Self-limiting Reaction)을 기반으로 나노 구조체 위에 치밀한 박막을 증착할 수 있으며, 이는 우수한 두께 균일성과 형상 적응성을 제공한다. 또한 ALD 사이클 수에 따라 박막의 두께가 선형적으로 증가하므로 옹스트롬 단위의 정밀한 두께 제어가 가능하다. 이러한 특성은 SOC 전극의 촉매 증착이나 박막 전해질 제작 등 다양한 방식으로 응용될 수 있다(

Table 1)[

19,

20].

본 리뷰에서는 SOC의 각 구성 요소에 ALD 기술이 적용된 최신 연구 동향을 정리하고, 성능 향상 메커니즘을 분석한다. 구체적으로, 연료극과 공기극에 ALD 기술이 활용된 사례를 통해 촉매 활성도, 전지의 성능 및 내구성 개선을 위한 방안을 논의한다. ALD 공정이 전해질에 적용된 연구에서는 이온 전도성 향상, 오믹 손실 감소 등의 성능 개선 전략을 살펴본다. 이를 통해 SOC 성능 향상 방안으로서 ALD 기술의 응용 가능성과 향후 발전 방향에 대하여 논의한다.

2. ALD를 활용한 SOC 전극 개선 연구

SOC의 전극은 수소와 산소의 산화, 환원 반응이 일어나는 지점이다. 따라서 전극에서는 촉매 활성을 향상시켜 전기화학적 반응성을 높이는 것이 중요하며, 이는 전기화학 반응이 일어나는 TPB의 밀도와 표면적을 극대화함으로써 달성할 수 있다. 또한, 전극은 충분한 기계적 강도와 높은 전기 전도성, 낮은 부식성 등을 가져야 한다. 최근에는 ALD 기술을 이용하여 이러한 전극 특성을 개선하는 연구가 활발히 진행되고 있다.

Table 2는 SOC의 성능 향상을 위해 ALD로 증착되는 주요 촉매 물질들을 요약한 것이다.

SOC의 공기극에서는 SOFC에서 산소 환원 반응(Oxygen Reduction Reaction, ORR)이, SOEC에서 산소 발생 반응(Oxygen Evolution Reaction, OER)이 일어난다. SOFC 공기극에서는 공급된 산소가 전극 표면에 흡착 및 해리되어 산소 이온으로 환원된다. 반대로 SOEC 공기극에서는 전해질을 통해 이동한 산소 이온이 산화되어 산소 기체가 발생한다. 그러나 이러한 ORR과 OER 반응은 저온 영역에서 활성도가 저하되어 공기극의 활성화 손실을 증가시킨다. 이를 개선하기 위해 루테늄(Ru)과 같은 귀금속이 촉매로 사용되지만, 높은 비용으로 인해 효율적인 사용이 필요하다[

21].

최근에는 ALD 공정을 활용하여 소량의 귀금속 촉매로 전극 성능을 향상시키는 연구가 보고되었다. 예를 들어, Jeong 등은 SOFC의 SFMO (Strontium Iron Molybdate) 페로브스카이트계 공기극 표면에 PEALD (Plasma-enhanced Atomic Layer Deposition) 방식으로 Ru 나노입자를 증착하였다. 5회 사이클로 증착된 Ru 박막은 균일하고 고밀도로 형성되었으며, 700

oC에서 983 mW/cm

2의 최고 전력 밀도를 달성하여 무처리 전지 대비 약 4 7% 향상된 성능을 보였다. 또한, 20시간 이상의 구동에서도 안정성을 유지하여, 공기극의 성능과 전지의 내구성을 동시에 개선할 수 있음을 입증하였다[

23].

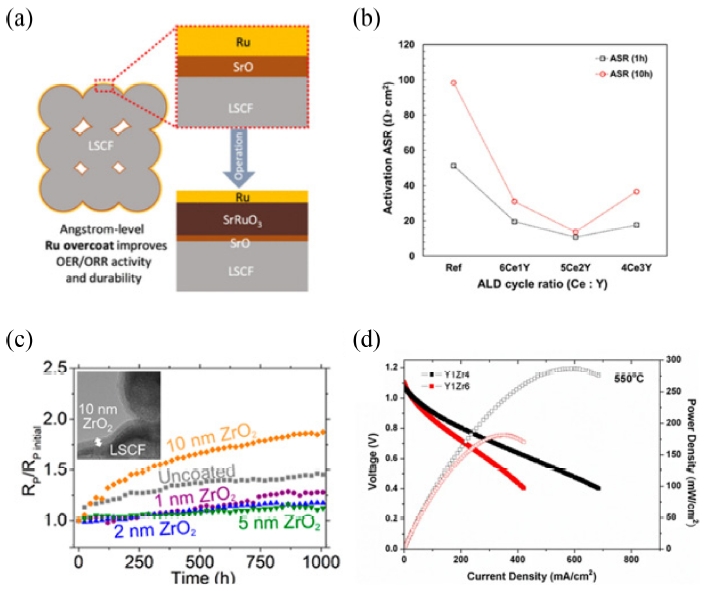

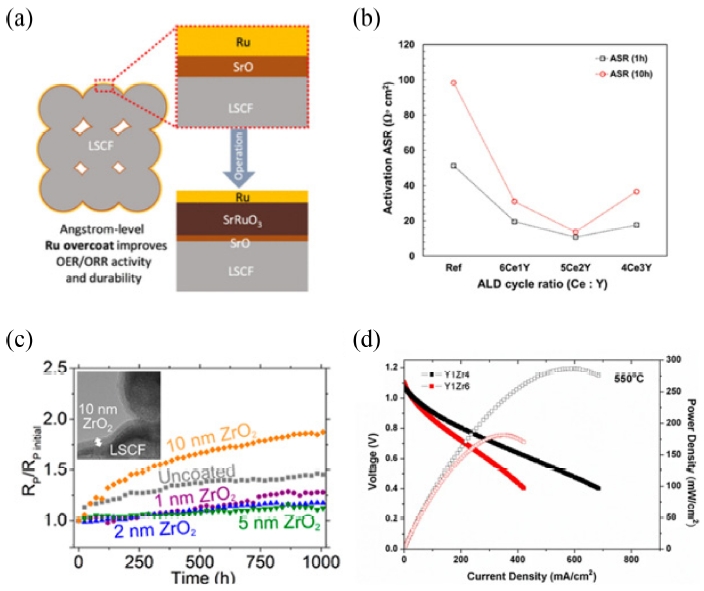

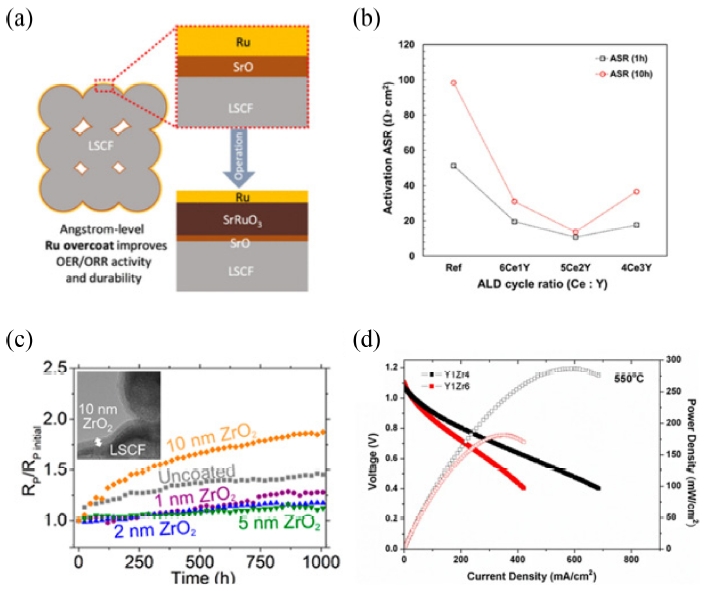

공기극 소재로는 전기화학적 활성도와 재료 간의 호환성 등을 고려하여 페로브스카이트계 LSCF (Lanthanum Strontium Cobalt Ferrite)와 LSM (Lanthanum Strontium Manganite) 물질이 주로 사용된다. 그러나 장기간 구동 시 스트론튬(Sr)의 석출이 발생하여 표면 활성과 성능을 저하시킬 수 있다. 이를 해결하기 위해 ALD 공정으로 Sr 석출을 억제하는 전략이 제시되었다. Li 등은 SOEC의 LSCF 공기극 표면에 PEALD를 이용하여 7.5Å 두께의 Ru를 증착하였다.

Fig. 2(a)는 Ru를 증착한 전지의 단면도를 묘사한 그림이다. 해당 전지는 전기분해 모드 700

oC 1.3 V 조건에서 656 mA/cm

2의 전류 밀도를 기록해 무처리 전지 대비 49.1% 향상된 성능을 나타내었다. 연료전지 모드에서는 최고 전력 밀도 803 mW/cm

2를 달성하여, 무처리 전지 대비 31.9%의 성능 향상을 보였다. 이러한 개선 효과는 LSCF에서 석출된 Sr이 박막으로 증착된 Ru와 반응하여 SrRuO

3 페로브스카이트 상을 형성함으로써 Sr 석출을 억제하고, 결과적으로 ORR과 OER 활성도 향상을 유도한 결과이다[

16].

공기극에서의 전기화학 반응을 촉진하기 위하여 산화물 기반 촉매도 주로 사용된다. 특히 세리아(CeO

2) 는 이트륨(Y), 사마륨(Sm) 등의 금속을 도핑할 경우, 전극에서 반응 속도와 산소 이온 전도성이 향상된다는 연구 결과가 알려져 있다[

24,

25]. 최근에는 세리아에 도핑하는 금속 이온의 농도가 공기극 성능에 미치는 영향에 대한 분석이 진행되었다. 예를 들어, SOFC의 Pt 공기극 표면에 YDC (Yttria-doped Ceria) 층을 ALD로 증착한 연구에서는 ORR 반응 속도의 증가로 성능이 향상됨을 보여주었다. 실험 결과는

Fig. 2(b)에 나타나 있다. 해당 전지에서는 7, 19 mol% 등 저농도의 이트리아를 도핑할 경우 활성화 저항이 낮게 측정되었다. 특히 19mol%의 이트리아가 도핑된 YDC 층을 증착한 경우 무처리 전지 대비 활성화 저항이 약 80% 감소하여 전기화학적 반응 속도가 크게 향상되었다. 이는 도핑 물질의 종류와 함께 도핑 농도 조절을 통해서 공기극의 성능을 개선할 수 있음을 보여준다[

26].

지르코니아(ZrO

2) 또한 공기극의 안정성 향상에 기여한다. Jeon 등은 LSCF 공기극에 침투법으로 제작한 Ag 나노 촉매 위에 ALD를 이용하여 ZrO

2 박막을 형성하였다. 650

oC에서 200시간 동안 구동 시, 해당 전지는 0.085 Ω∙cm

2의 낮은 전극 저항을 기록하였다. 이는 ALD로 증착한 ZrO

2 층이 Ag 나노 촉매를 캡슐화하여 전극 표면에서의 화학적 불안정성을 완화하고, LSCF에서의 Sr 석출을 억제한 결과이다[

27]. 이와 유사하게, Powder ALD 기술을 적용하여 LSCF 공기극에 ZrO

2를 코팅한 연구도 이루어졌다. Powder ALD는 기존 ALD 기술 대비 전극 전반에 대해 깊이 방향으로 더욱 균일한 증착을 가능하게 했다. 이러한 특성으로 인해 해당 전지에서는 700-750

oC에서 최대 전력 밀도가 무처리 전지 대비 2.2배 증가하고, 공기극에서의 활성화 저항이 60% 이상 감소하였다[

28].

ALD의 핵심 변수 중 하나는 박막의 두께이며, 두께와 성능 간의 관계를 분석한 연구도 이루어졌다. ALD 박막 두께가 전기 전도성과 전기화학적 성능에 미치는 영향을 분석한 연구에서는, 박막의 두께가 얇을수록 전력 밀도와 전기화학적 활성이 증가하는 등 성능이 향상된다고 보고하였다[

29]. 이에 따라 ALD 사이클의 수를 조절하여 박막 두께를 최적화하는 연구도 진행되었다. Ji 등은 Pt 공기극에 알루미나 (Al

2O

3) 박막을 ALD로 증착하고, 사이클 수를 증가시키며 공기극의 활성화 저항 값을 측정하였다. 실험 결과 500

oC와 550

oC 조건에서 사이클 수가 10일 때 가장 낮은 저항 값을 나타내었다. 이는 Pt 공기극의 소결 현상으로 인한 저항 증가의 효과보다, ALD 증착된 알루미나에 의한 보호를 통한 저항 감소의 영향이 더 크게 작용했기 때문이다[

30]. 같은 연구진은 SOFC의 Pt 박막 공기극에 알루미나를 ALD 10회 사이클로 증착 시, 공기극의 활성화 저항과 소결 내구성이 무처리 전지 대비 크게 개선됨을 확인하였다[

31].

공기극 촉매의 박막 두께 최적화에 관한 또 다른 연구에서는 LSCF-GDC 나노복합체 공기극에 1-10 nm 두께의 ZrO

2 박막을 ALD 증착하여

Fig. 2(c)의 결과를 얻었다. 650

oC 조건에서 1000시간 동안 구동 시, 5 nm 이하의 두께로 코팅한 전지에서는 활성화 저항이 무처리 전지 대비 낮은 양상을 보였으나, 10 nm의 경우에는 87%/kh로 오히려 증가하였다. 해당 전지를 X선 광전자 분광법으로 분석했을 때, 1-5 nm 코팅층의 경우 LSCF 표면에서 생성된 SrZrO

3가 열화 속도를 감소시키는 역할을 하였다. 그러나 10 nm 코팅층의 경우 LSCF 표면에서 과도하게 생성된 SrZrO

3가 산소의 내부 확산을 방해하여 전기화학적 성능이 저하된 결과가 나타났다[

32].

SOC의 성능을 향상시키기 위하여 중간층 (Interlayer)을 사용하는 방안도 제안되었다. Cho 등은 SOFC의 공기극-전해질 계면에 PEALD를 이용하여 YSZ (Yttria-stabilized Zirconia) 중간층을 증착하고 YSZ 내의 Y

2O

3 몰 농도를 조절하였다. 실험 결과는

Fig. 2(d)와 같다. Y

2O

3 농도가 11.4 mol%로 높은 PEALD YSZ 중간층을 적용한 경우, 550

oC에서 286.1 mW/cm

2의 높은 최대 전력 밀도를 기록하여, 기준 농도 8.2 mol%인 전지에 비하여 성능이 향상되었다. 더불어, 500

oC에서 교환 전류 밀도는 Y

2O

3 농도가 높은 PEALD YSZ 중간층을 가지는 전지에서 약 59.3% 높은 성능을 나타내었다. 이는 고농도의 Y

2O

3 PEALD 중간층 내부에 높은 산소 공공이 존재하여, 공기극-전해질 계면에서 산소 도입 반응이 촉진되기 때문이다. 이로써 산소 환원 반응과 관련된 공기극의 활성화 손실이 감소하고, 전지의 성능과 교환 전류 밀도가 향상되었다[

33]. 한편, SOFC의 공기극-전해질 계면에 IDZ (Indiuma-doped Zirconia)를 ALD 증착한 연구에서는 ORR에 의한 활성화 저항과 오믹 저항이 동시에 감소한 것으로 나타났다. 특히, 인듐 산화물 농도가 낮은 경우 이온 전도성이 우수하였고, 농도가 증가함에 따라 활성화 에너지가 증가하였다[

34].

SOC의 연료극에서는 SOFC의 경우 수소 산화 반응(Hydrogen Oxidation Reaction, HOR), SOEC의 경우 수소 발생 반응(Hydrogen Evolution Reaction, HER)이 일어난다. SOFC에서는 연료극에 공급된 수소가 전자를 잃어 수소 이온으로 산화되고, 전해질을 통해 이동한 산소 이온과 반응하여 물과 전자를 생성한다. 반대로 SOEC에서는 연료극에 공급된 물과 공기극에서 전달된 전자가 반응하여 수소 기체와 산소 이온을 발생시키고, 발생된 산소 이온은 전해질을 거쳐 공기극으로 이동한다. 공기극에서는 산소 이온의 산화 반응이 일어나고, 산소 기체가 생성된다. 연료극에서의 HOR, HER 반응은 공기극에서의 전기화학 반응보다 빠르게 진행되기 때문에, ALD를 연료극에 적용하는 연구는 공기극에 비해 상대적으로 적다. 그러나 연료극에서도 활성화 저항에 의한 전압 손실이 존재하고, 특히 메탄이나 암모니아와 같은 연료를 사용할 경우 보다 높은 반응성과 내구성이 요구되므로 이를 개선하기 위한 전략이 필요하다. 이에 따라 연료극에 Pt, CeO2 등의 박막을 ALD 증착하여 성능을 향상시키는 연구가 이루어졌다.

연료극에서는 Pt 촉매를 이용한 성능 향상 연구가 대표적이다. Yu 등은 스퍼터링으로 증착한 Ni-GDC (Gadolinia-doped Ceria) 위에 Ni-GDC/GDC/Pt PEALD 층의 연료극으로 구성된 전지를 제작하였다. 그 결과 무처리 전지 대비 오믹 저항이 25% 감소하고, 활성화 저항은 50% 감소하였으며 전력 밀도는 60% 이상 향상되었다. 이는 PEALD로 제작한 Pt 박막의 균일한 증착 특성 덕분에 Pt-GDC 계면의 접촉 면적이 증가하였고, GDC층 표면에서 TPB의 길이가 연장되어 반응 활성도가 증가한 결과이다[

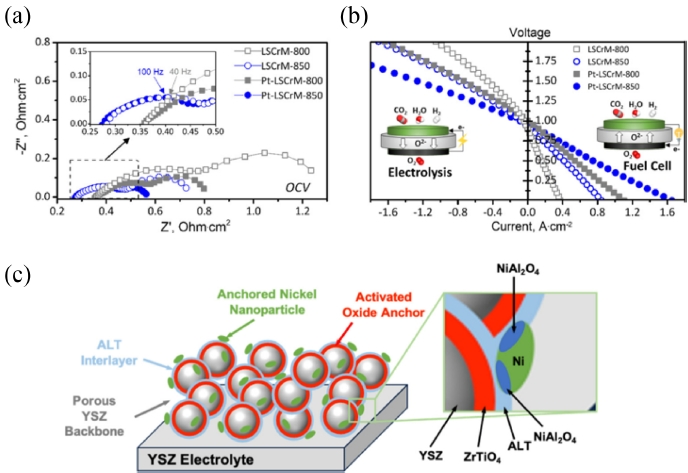

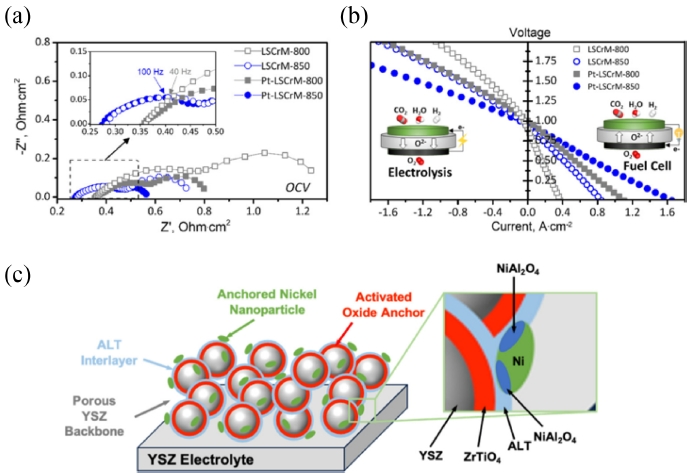

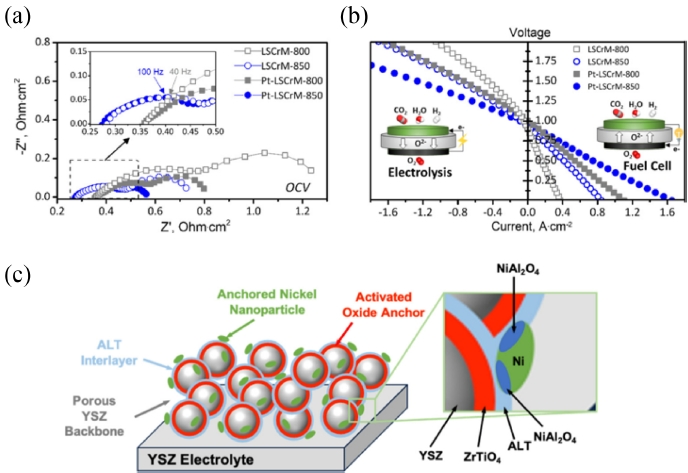

35]. 또 다른 연구에서는 LSCrM 페로브스카이트 연료극에 평균 입자 크기가 18 nm인 소량의 Pt 나노 입자를 균일하게 증착하였다.

Figs. 3(a)는 800

oC와 850

oC에서 Pt 증착 유무에 따른 저항 값을,

3(b)는 동일한 조건에서 전류-전압 값을 비교한 그래프이다. 이를 통해 Pt를 증착한 경우의 전기화학적 성능이 무처리 전지보다 우수함을 확인할 수 있다. 특히 전기분해 모드의 1.5V 조건에서 합성가스 생산 속도는 62% 증가하였고, 연료전지 모드에서는 최대 전력 밀도가 84% 향상되었다. 또한, 850

oC에서 60시간의 구동에도 Pt 입자의 크기와 밀도 변화가 거의 없이 우수한 내구성을 유지하였다[

36].

유사하게, Kim 등은 Reversible Solid Oxide Cell (rSOC) Ni-YSZ 연료극 표면에 PEALD로 극소량의 Pt 박막을 증착하고, 증착 사이클 수를 변화시켜 성능을 비교하였다. 그 결과 10 사이클을 적용한 경우 가장 우수한 성능을 나타냈으며, 700

oC에서 100시간 이상의 구동에도 안정적으로 작동하였다. 특히 700

oC 조건의 SOFC에서 최대 전력 밀도는 548 mW/cm

2로, 1.5V 조건의 SOEC에서 전류 밀도는 1,260 mA/cm

2로 나타났으며, 이는 무처리 전지 대비 각각 20%, 18% 향상된 결과이다. 이와 관련해서 연구진은 DFT 시뮬레이션을 수행하여 Pt 나노 입자의 역할을 분석하였다. 그 결과 무처리 YSZ 전지의 경우 HER 반응에 필요한 자유 에너지는 1.93 eV였으나, Pt를 증착한 YSZ의 경우 1.01 eV로 크게 낮아졌다. 이로써 증착된 Pt 가 연료극에서의 전기화학적 반응의 활성도를 높임을 정량적으로 입증하였다[

15].

Pt 이외에도 세리아(CeO

2)와 같은 산화물 촉매를 ALD로 증착한 연구 사례가 있다. Shin 등은 SOFC Pt 연료극에 세리아를 ALD 증착하여 성능이 향상됨을 보였다. 해당 전지는 450

oC에서 4 78 mW/cm

2의 높은 최대 전력 밀도를 나타내었고, 활성화 저항 86% 감소를 달성하였다. 이는 다공성의 Pt-CeO

2 계면에서 다수의 TPB를 가지고, 전기화학 반응이 촉진되기 때문이다. 또한, ALD CeO

2 코팅은 다공성 Pt 연료극의 입자를 고정함으로써 입자 응집 현상을 억제하고 표면의 구조적 안정성을 향상시키는 역할도 하였다[

37].

연료극에서도 ALD 박막의 두께는 중요한 변수이며, 이에 따라 박막 두께를 최적화하는 연구가 진행되었다. Kim 등은 SOFC Ni-YSZ 연료극 위에 NiO를 ALD로 증착하였다. 그 결과 두께 3 nm 이하 박막은 연료극에서의 전기화학적 반응을 촉진하여 성능을 향상시켰다. 반면, 박막의 두께가 3 nm 이상인 경우에는 오히려 성능이 저하되었다. 이는 NiO 박막이 SOFC 연료극에 공급되는 수소 가스와 반응하고, 환원된 Ni 금속층이 Ni-YSZ 촉매 활성층을 덮음으로써 전기화학적 반응을 방해하기 때문이다[

38]. 또 다른 연구에서는 SOFC의 Ni-YSZ 연료극에서 Ni과 YSZ 사이에 Al

2TiO

5 (ALT) 중간층을 삽입하여 성능을 평가하였다.

Fig. 3(c)는 해당 전지의 구조를 나타낸 그림이다. 실험 결과, 2 nm 두께의 ALT 중간층은 고온에서 열적 안정성을 향상시켰으나 2 nm 보다 두꺼운 ALT 박막은 전극 내 산소 이온의 이동을 방해하여 오믹 저항을 증가시키는 등 성능을 저하시켰다[

39]. 이는 ALD 박막의 두께를 적절히 제어함으로써 전지의 성능 개선을 최적화 할 수 있음을 보여준다.

3. ALD를 활용한 SOC 전해질 개선 연구

전해질은 SOC 내부에서 산소 이온을 이동시키는 중요한 역할을 한다. YSZ와 같은 고체 산화물은 우수한 이온 전도성과 낮은 전자 전도성을 가져 SOC의 전해질에 적합한 물질로 알려져 있다. 그러나 전해질 내부에서의 오믹 손실은 전극에서의 활성화 손실과 더불어 SOC의 성능을 저하시키는 주요한 원인이다. 오믹 손실은 전해질의 두께에 비례하고 이온 전도도에 반비례하므로, 주어진 전류 밀도에서 오믹 손실을 줄이기 위해서는 전해질의 두께 감소와 이온 전도도 향상이 필수적이다. 일반적으로 SOC에서의 오믹 손실은 활성화 저항보다 큰 경향을 보이므로, 높은 성능을 얻기 위해서는 오믹 손실을 최소화하는 것이 중요하다.

전해질 설계 시 충족해야 할 조건으로 높은 이온 전도성, 낮은 전자 전도성, 전극과의 화학적 안정성, 기계적 안정성 등이 있다. 이에 스퍼터링[

40-

42]과 ALD 등 박막 증착 기술을 이용하여 전해질을 제작함으로써 전지의 성능을 개선하는 연구가 이루어졌다. 그 중에서도 ALD 공정은 원자 단위의 박막을 제작할 수 있어 두께가 얇은 전해질을 제작하거나 또는 타 박막 공정으로 제작된 전해질을 보강하는데 효과적인 방안으로 주목받고 있다.

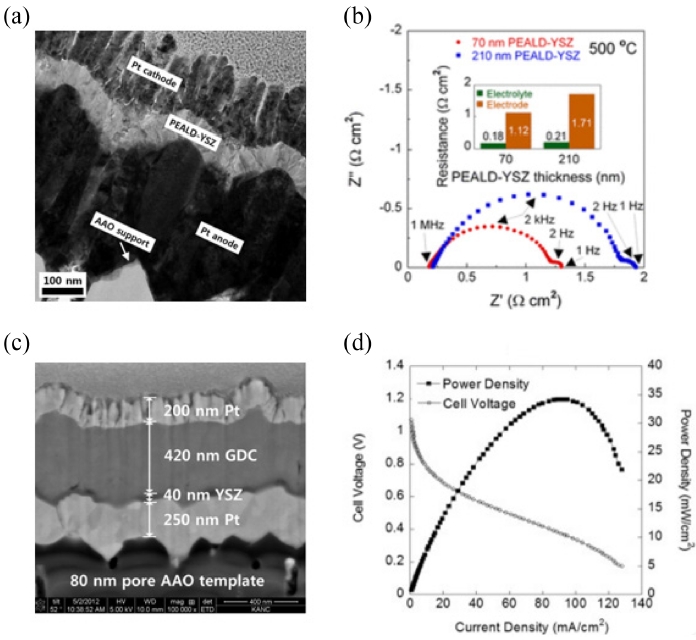

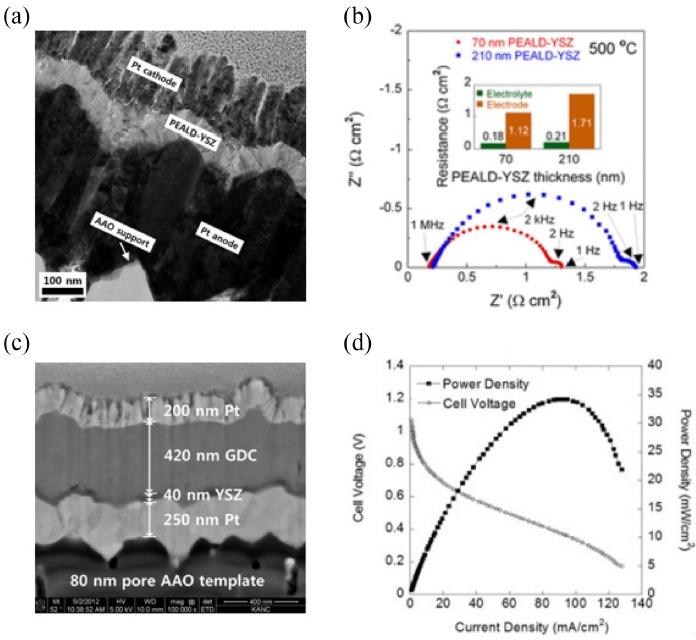

SOC의 전해질 소재로는 YSZ (Yttria Stabilized Zirconia) 물질이 주로 사용된다. Shim 등은 ALD로 YSZ 박막 전해질을 제작하여 오믹 손실이 감소하고 전해질 표면에서의 산소 교환 반응 속도가 향상됨을 확인하였다. 또한 500

oC에서 1.34 W/cm

2의 최고 전력 밀도를 나타내는 등 우수한 성능을 기록하였다[

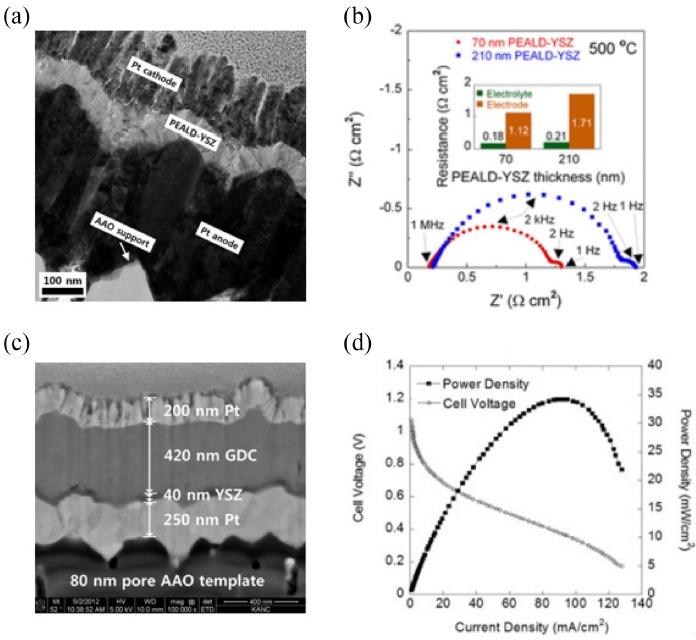

43]. 그러나 두께가 얇은 박막 전해질은 내구성이 떨어지는 단점이 있어, AAO (Anodic Aluminium Oxide) 지지체 위에 전극과 박막 전해질을 제작하는 방식이 주로 활용된다. 예를 들어, Ji 등은 AAO 지지체 위에 PEALD 방식으로 YSZ 박막 전해질을 증착하였다.

Fig. 4(a)는 AAO 기반 전지의 단면 이미지이다. 해당 실험에서는 전해질의 두께에 따른 전지의 성능을 비교한 결과, 전해질 두께가 얇을수록 오믹 저항이 감소하는 경향을 보였다.

Fig. 4(b)는 이러한 실험 결과를 나타낸 그래프이다[

44]. 또 다른 연구에서는 AAO 지지체 위에 25 nm 두께의 YSZ ALD 층을 스퍼터링으로 제작된 360 nm SDC (Samaria-doped Ceria) 전해질 내에 삽입하여 샌드위치 구조의 복합 전해질을 제작하였다. 이 구조는 450

oC의 저온에서도 562 mW/cm

2의 높은 최대 전력 밀도를 기록하였다[

45]. 이처럼 ALD로 증착한 박막 전해질은 기계적 안정성을 증대시키고 SOC의 작동 온도를 낮추는데도 기여할 수 있다.

ALD와 스퍼터링 공정을 이용하여 제작한 박막 전해질의 성능을 비교한 연구도 진행되었다. Yu 등은 AAO 기판 위에 PEALD와 스퍼터링 공정으로 YSZ 박막 전해질을 각각 제작하여 서로 비교 및 분석하였다. PEALD를 적용한 전지는 450

oC에서 1.0 V의 높은 개방 회로 전압(Open Circuit Voltage, OCV)를 나타내었고, 182 mW/cm

2의 최대 전력 밀도를 보였다. 또한, PEALD YSZ 전지는 스퍼터링으로 증착한 YSZ 전지 대비 낮은 오믹 저항과 활성화 저항 값을 기록하였다. FE-SEM (Field Emission Scanning Electron Microscopy) 분석 결과, PEALD YSZ 위에 증착된 YDC 전해질의 결정립 크기가 스퍼터링된 YSZ 위에 증착된 YDC 전해질의 결정립 크기보다 작은 것으로 확인되었다. 작은 결정립의 크기는 연료극-전해질 계면에서의 결정립계 밀도를 증가시켜 표면에서의 산소 교환 속도를 향상시켰다. 이러한 결과는 스퍼터링에 비하여 ALD 공정이 박막 전해질을 제작하는데 더욱 효과적임을 시사한다[

46].

전극과 마찬가지로, 전해질에도 세리아 기반 물질을 증착하는 연구가 이루어졌다. 도핑된 세리아는 YSZ보다 이온 전도도가 높아 박막 전해질을 위한 물질로 널리 사용되고 있다. Yang 등은 SOFC 공기극-전해질 계면에 ALD를 이용하여 GDC 박막을 증착하고 전지의 성능을 평가하였다. 해당 전지는 450

oC에서 288.24 mW/cm

2의 높은 전력 밀도를 나타내었으며, 이는 GDC를 적용하지 않은 전지에 비하여 약 2.7배 향상된 결과이다. XPS 분석을 통해 Gd 도핑 농도가 증가할수록 산소 공공이 증가함을 확인하였고, 최적의 도핑 농도는 18.8 mol%로 분석되었다[

47].

특히, 세리아 기반 물질과 YSZ를 조합하여 다층 박막 전해질을 제작하는 연구도 진행되었다. Ji 등은 AAO 지지체 위에 ALD로 증착한 YSZ 층과, 스퍼터링으로 증착한 GDC 층을 갖는 이중층 박막 전해질을 제작하였다.

Figs. 4(c)는 전지의 단면 이미지, 4(d)는 450

oC 에서의 전류-전압 곡선이다. 연구진은 고밀도의 YSZ 박막이 연료극과 GDC 전해질 사이에서 전류 손실과 산소의 투과를 억제함을 확인하였고, 이로써 YSZ 층이 GDC 박막 내부에서의 손실을 줄이는 보호층의 역할을 수행함을 알아내었다[

48]. 한편, Lee 등은 스퍼터링 YSZ, PEALD YSZ, 스퍼터링 GDC로 구성된 3층 박막 전해질을 제작하고 PEALD YSZ 층이 전지 성능에 미치는 영향을 분석하였다. 원자힘 현미경 분석에서는 1000사이클 증착 시 GDC 전해질층 표면에서 더 작은 입자 크기와 높은 표면 거칠기가 관찰되었다. 이러한 계면 미세구조는 전기화학적 반응지점을 증가시켜 반응 활성도를 향상시키는 역할을 하였다. 1000사이클로 증착된 PEALD YSZ 층을 갖는 전지는 500

oC에서 1.19V의 OCV와 214 mW/cm

2의 최대 전력 밀도를 기록했으며, 이는 PEALD YSZ 층이 없는 전지에서 측정된 OCV 1.08 V, 최대 전력 밀도 124 mW/cm

2 대비 크게 개선된 결과이다[

49].

4. 결론

SOC는 친환경 고효율 수소 에너지 변환 기술로 주목받고 있으며, 최근에는 ALD 공정을 활용한 계면 및 표면 엔지니어링을 통해 성능 및 내구성을 향상시키는 연구가 활발하게 진행되고 있다. 본 리뷰에서는 SOC의 공기극, 연료극, 전해질 등 각 구성 요소에 ALD 기술을 적용한 다양한 연구 사례를 정리하고, 성능 개선을 위한 전략을 분석하였다.

전극에 ALD를 적용한 경우에서는 극소량의 귀금속 또는 산화물 기반의 물질을 사용하여 높은 촉매 활성을 갖는 박막을 증착하는 연구가 진행되었다. 대표적으로 Pt, Ru, CeO2 등의 물질은 우수한 전기화학적 활성도를 보이며, 활성화 손실을 줄이고 내구성을 향상시키는데 기여한다. 또한, ALD로 중간층을 형성하거나 박막의 두께를 최적화하여 전극의 전기화학적 성능을 개선하는 전략도 보고되었다. 전해질 분야에서는 YSZ, GDC 등 높은 이온 전도도를 가지는 물질로 ALD 박막 전해질을 형성함으로써 오믹 손실을 줄일 수 있다. 특히, AAO 지지체를 이용하여 전지의 기계적 안정성을 확보할 수 있으며, 다층 구조의 복합 전해질을 통해 저온에서도 우수한 성능을 달성할 수 있음이 보고되었다.

SOC의 상용화를 위해서는 무엇보다 높은 작동 온도 문제를 극복하는 것이 중요하다. 이를 위해, 저온 작동이 가능한 재료 및 구조 설계에 관한 연구가 활발히 진행되어야 한다. 또한, 전지 내부에서 주요 손실 요인인 오믹 손실을 최소화하기 위한 박막 전해질에 관한 연구와, 장기 운전 시 성능 안정성을 확보하기 위한 내구성 향상 전략도 필요하다. 향후 ALD 기술은 SOC의 성능 향상에 크게 기여할 것이며, 이러한 SOC 기술은 미래의 수소 에너지 시스템에서 중요한 역할을 할 것으로 기대된다.

Fig. 1Schematic illustration of the ALD process. The precursor supply and purge steps, as well as the oxidant supply and purge steps, are repeated [

19] (Adapted from Ref. 19 on the basis of OA)

Fig. 2(a) Schematic cross-sectional view of the cell with a Ru thin film deposited on LSCF, before and after operation [

16], (b) Comparison of activation resistance as a function of yttria doping concentration. In the 6Ce1Y, 5Ce2Y, and 4Ce3Y samples, the Y

2O

3 doping concentrations are 7, 19, and 31 mol%, respectively [

25], (c) Comparison of activation resistance with varying ZrO

2 deposition thickness [

31], (d) Performance curves of the cell with a PEALD YSZ interlayer inserted at 550

oC. In the Y1Zr4 and Y1Zr6 samples, the Y

2O

3 doping concentrations are 11.4 and 8.2 mol%, respectively [

32] (Adapted from Refs. 16,25,31,32 on the basis of OA)

Fig. 3(a) Nyquist plot of rSOC cells with and without Pt deposition at 800

oC and 850

oC, (b) I-V curve of rSOC cells with and without Pt deposition at 800

oC and 850

oC, and (c) Schematic illustration of the Ni-YSZ anode microstructure incorporating an ALT interlayer [

35,

38] (Adapted from Refs. 35 with permission, and 38 on the basis of OA)

Fig. 4(a) TEM cross-sectional image of the AAO-supported cell with PEALD YSZ electrolytes, (b) Comparison of resistance values measured in cells with PEALD-YSZ electrolytes of 70 nm and 210 nm thickness, (c) FE-SEM cross-sectional image of a GDC-YDC thin film fuel cell, and (d) Electrochemical performance of a GDC-YDC electrolyte fuel cell measured at 450

oC [

43,

47] (Adapted from Refs. 43,47 on the basis of OA)

Table 1Required properties and morphology of ALD nanostructures depending on the SOC component (OO: strongly required, O: required, Δ: conditionally required, X: not required) [

22]

Table 1

|

Component |

High ionic conductivity |

High surface exchange |

Coking tolerance |

Optimal morphology (Reference) |

References |

|

Air electrode |

Δ |

O |

X |

Particulate or porous structure needed (<10 nm) |

[21, 23-34] |

|

Fuel electrode |

Δ |

O |

O (if hydrocarbon fuel is used) |

Particulate or porous structure needed (<10 nm) |

[35-39] |

|

Electrolyte |

OO |

Δ (necessary if no interlayer is employed) |

X |

Dense film needed (>tens of nms) |

[43-49] |

Table 2ALD-deposited catalytic materials for SOC performance improvement depending on the SOC component

Table 2

|

Component |

Reaction (mode) |

Material |

References |

|

Air electrode |

OER (SOEC) |

Ru |

[16,23] |

|

CeO2

|

[26] |

|

ZrO2

|

[27,28,32] |

|

Al2O3

|

[30,31] |

|

Fuel electrode |

HER (SOEC) |

Pt |

[15,35,36] |

|

CeO2

|

[37] |

|

NiO |

[38] |

REFERENCES

- 1. Affandi, N. S. M., and Osman, N., (2022), Short review on global trends in SOFC scenario and future perspective, Materials Today: Proceedings, 66, 3981-3984.

- 2. Chasta, G., and Himanshu, Dhaka, M. S., (2022), A review on materials, advantages, and challenges in thin film based solid oxide fuel cells, International Journal of Energy Research, 46(11), 14627-14658.

- 3. Hauch, A., Küngas, R., Blennow, P., Hansen, A. B., Hansen, J. B., Mathiesen, B. V., and Mogensen, M. B., (2020), Recent advances in solid oxide cell technology for electrolysis, Science, 370(6513), eaba6118.

- 4. Naimaster IV, E. J., and Sleiti, A. K., (2013), Potential of SOFC CHP systems for energy-efficient commercial buildings, Energy and Buildings, 61, 153-160.

- 5. Wang, J., Hua, J., Li, D., Pan, Z., Xu, X., Jiao, Z., and Zhong, Z., (2024), Maximizing thermal integration performance in SOFC CHP systems: A top-down approach to configuration-parameter cooptimization, Energy, 311, 133322.

- 6. Guo, X., Guo, Y., Wang, J., Meng, X., Deng, B., Wu, W., and Zhao, P., (2023), Thermodynamic analysis of a novel combined heating and power system based on low temperature solid oxide fuel cell (LT-SOFC) and high temperature proton exchange membrane fuel cell (HT-PEMFC), Energy, 284, 129227.

- 7. Duan, L., Huang, K., Zhang, X., and Yang, Y., (2013), Comparison study on different SOFC hybrid systems with zero-Co2 emission, Energy, 58, 66-77.

- 8. Campanari, S., Mastropasqua, L., Gazzani, M., Chiesa, P., and Romano, M. C., (2016), Predicting the ultimate potential of natural gas SOFC power cycles with Co2 capture-part a: Methodology and reference cases, Journal of Power Sources, 324, 598-614.

- 9. Singh, M., Zappa, D., and Comini, E., (2021), Solid oxide fuel cell: Decade of progress, future perspectives and challenges, International Journal of Hydrogen Energy, 46(54), 27643-27674.

- 10. Yatoo, M. A., Habib, F., Malik, A. H., Qazi, M. J., Ahmad, S., Ganayee, M. A., and Ahmad, Z., (2023), Solid-oxide fuel cells: A critical review of materials for cell components, MRS Communications, 13(3), 378-384.

- 11. Laguna-Bercero, M. A., (2012), Recent advances in high temperature electrolysis using solid oxide fuel cells: A review, Journal of Power sources, 203, 4-16.

- 12. Wolf, S. E., Winterhalder, F. E., Vibhu, V., de Haart, L. B., Guillon, O., Eichel, R.-A., and Menzler, N. H., (2023), Solid oxide electrolysis cells-current material development and industrial application, Journal of Materials Chemistry A, 11(34), 17977-18028.

- 13. Ju, K., Oh, S., Lee, J. H., Kim, H. J., Kim, H., Jo, S. E., Lee, J., Yang, B. C., Yoon, J., and Shin, D. W., (2025), Large area high‐performance thin film solid oxide fuel cell with nanoscale anode functional layer by scalable reactive sputtering, Advanced Science, 12(29), 2502504.

- 14. Lee, J., Ju, K., Yoo, H. J., Jo, S. E., Kim, H., Park, G., Han, G., Park, W., Cho, G. Y., and Kim, H. J., (2025), A nanocrystalline La0.6Sr0.4Co0.4Fe0.6O3−δ interlayer for an enhanced oxygen electrode-electrolyte interface in solid oxide cells, Journal of Materials Chemistry A, 13(20), 14743-14750.

- 15. Kim, H. J., Li, H., Kim, D., Park, G., Jo, S. E., Ju, K., Han, G., Kwon, Y., Park, H., Lee, M. H., and An, J., (2025), Active and stable plasma-enhanced ald Pt@Ni-YSZ hydrogen electrode for steam reversible solid oxide cells, Applied Catalysis B: Environment and Energy, 362, 124740.

- 16. Li, H., Kim, H. J., Garcia, T., Park, G., Ding, Y., Liu, M., An, J., and Lee, M. H., (2023), Ultralow loading of Ru as a bifunctional catalyst for the oxygen electrode of solid oxide cells, ACS Catalysis, 13(16), 11172-11181.

- 17. Ovanesyan, R. A., Filatova, E. A., Elliott, S. D., Hausmann, D. M., Smith, D. C., and Agarwal, S., (2019), Atomic layer deposition of silicon-based dielectrics for semiconductor manufacturing: Current status and future outlook, Journal of Vacuum Science & Technology A, 37(6), 060904.

- 18. Kim, H.-M., Kim, D.-G., Kim, Y.-S., Kim, M., and Park, J.-S., (2023), Atomic layer deposition for nanoscale oxide semiconductor thin film transistors: Review and outlook, International Journal of Extreme Manufacturing, 5(1), 012006.

- 19. Seo, J., Kim, S., Jeon, S., Kim, S., Kim, J. H., and Jung, W., (2022), Nanoscale interface engineering for solid oxide fuel cells using atomic layer deposition, Nanoscale Advances, 4(4), 1060-1073.

- 20. Chen, S., Zhang, H., Yao, C., Lou, H., Chen, M., Lang, X., and Cai, K., (2023), Review of SOFC cathode performance enhancement by surface modifications: Recent advances and future directions, Energy & Fuels, 37(5), 3470-3487.

- 21. Zhang, W., and Hu, Y. H., (2023), Recent progress in design and fabrication of SOFC cathodes for efficient catalytic oxygen reduction, Catalysis Today, 409, 71-86.

- 22. Shin, J. W., Go, D., Kye, S. H., Lee, S., and An, J., (2019), Review on process-microstructure-performance relationship in ALDengineered SOFCs, Journal of Physics: Energy, 1(4), 042002.

- 23. Shin, J. W., Park, G., Shin, J., Li, H.-Y., An, J., and Su, P.-C., (2025), Surface modification of Sr2Fe1. 5Mo0. 5O6-δ perovskite electrode with ru nanoparticles via plasma-enhanced atomic layer deposition for solid oxide fuel cells, Materials Chemistry and Physics, 332, 130255.

- 24. Fan, Z., and Prinz, F. B., (2011), Enhancing oxide ion incorporation kinetics by nanoscale yttria-doped ceria interlayers, Nano Letters, 11(6), 2202-2205.

- 25. Kim, J. H., Cassidy, M., Irvine, J. T., and Bae, J., (2009), Advanced electrochemical properties of LnBa0. 5Sr0. 5Co2O5+ δ (ln= Pr, Sm, and Gd) as cathode materials for IT-SOFC, Journal of the Electrochemical Society, 156(6), B682.

- 26. Shin, J. W., Lee, S., Go, D., Yang, B. C., Kim, T., Jo, S. E., Su, P.-C., and An, J., (2023), Nanometer yttria-doped ceria shell by atomic layer deposition over porous Pt for improved oxygen reduction reactions, International Journal of Precision Engineering and Manufacturing-Green Technology, 10(3), 773-781.

- 27. Jeon, S., Seo, J., Shin, J. W., Lee, S., Seo, H. G., Lee, S., Tsvetkov, N., Kim, J., An, J., and Jung, W., (2023), Metal-oxide nanocomposite catalyst simultaneously boosts the oxygen reduction reactivity and chemical stability of solid oxide fuel cell cathode, Chemical Engineering Journal, 455, 140611.

- 28. Jo, S. E., Jeon, S., Kim, H. J., Yang, B. C., Ju, K., Gür, T. M., Jung, W., and An, J., (2024), Simultaneous performance and stability enhancement in intermediate temperature solid oxide fuel cells by powder‐atomic layer deposited LSCF@ ZrO2 cathodes, Small Methods, 8(1), 2300790.

- 29. Ji, S., and Tanveer, W., (2020), Thickness determination of porous pt cathode thin film capped by atomic layer-deposited alumina for low-temperature solid oxide fuel cells, Applied Surface Science, 514, 145931.

- 30. Ji, S., Kim, W., Park, N., Kim, M.-S., Jung, J., Ahn, K., Kang, S., Seo, J., Seo, H. G., and Jung, W., (2024), ALD cycle numbers of alumina protecting agents for thin-film cathode in power-variable and hydrogen-fueled low-temperature SOFCs, Journal of Hydrogen and New Energy, 35(6), 729-735.

- 31. Ji, S., Kim, W., Park, N., Kim, M.-S., Han, S., Lim, H.-M., Seo, H. G., Seo, J., and Jung, W., (2024), The temperature dependence of performance of thin-film cathode protected by using ALD oxide for low-temperature SOFCs, Journal of Hydrogen and New Energy, 35(6), 715-720.

- 32. Zhang, Y., Wen, Y., Huang, K., and Nicholas, J. D., (2020), Atomic layer deposited zirconia overcoats as on-board strontium getters for improved solid oxide fuel cell nanocomposite cathode durability, ACS Applied Energy Materials, 3(4), 4057-4067.

- 33. Cho, G. Y., Yu, W., Lee, Y. H., Lee, Y., Tanveer, W. H., Kim, Y., Lee, S., and Cha, S. W., (2020), Effects of nanoscale PEALD YSZ interlayer for AAO based thin film solid oxide fuel cells, International Journal of Precision Engineering and Manufacturing-Green Technology, 7(2), 423-430.

- 34. Benamira, M., Niinistö, L., Ringuede, A., and Cassir, M., (2020), India-doped zirconia multi-layered thin film synthesized by atomic layer deposition for it-SOFCs: Synthesis and electrochemical properties, Materials Chemistry and Physics, 241, 122386.

- 35. Yu, W., Lee, S., Ryu, S., Zheng, C., Cho, G. Y., and Cha, S. W., (2020), Enhanced performance of nanostructured thin film anode through Pt plasma enhanced atomic layer deposition for low temperature solid oxide fuel cells, International Journal of Hydrogen Energy, 45(57), 32816-32824.

- 36. Pandiyan, A., Di Palma, V., Kyriakou, V., Kessels, W. M., Creatore, M., Van De Sanden, M. C., and Tsampas, M. N., (2020), Enhancing the electrocatalytic activity of redox stable perovskite fuel electrodes in solid oxide cells by atomic layer-deposited Pt nanoparticles, ACS Sustainable Chemistry & Engineering, 8(33), 12646-12654.

- 37. Shin, J. W., Oh, S., Lee, S., Go, D., Park, J., Kim, H. J., Yang, B. C., Cho, G. Y., and An, J., (2021), ALD CeO2-coated Pt anode for thin-film solid oxide fuel cells, International Journal of Hydrogen Energy, 46(38), 20087-20092.

- 38. Kim, J. H., Mo, S. I., Park, G. S., Kim, H. S., Kim, D. H., and Yun, J. W., (2022), Effect of metal ni atomic layer deposition coating on ni/ysz, anode of solid oxide fuel cells (SOFCs), Journal of the Microelectronics and Packaging Society, 29(1), 61-66.

- 39. Feng, Z., Hansen, K., Bhandari, H. B., and Vohs, J. M., (2024), Stabilization of Ni-yYSZ anodes in solid oxide fuel cells using an ALD-grown aluminum titanate interlayer, ECS Advances, 3(2), 024502.

- 40. Park, C.-h., Kim, Y. H., Jeong, H., Won, B.-R., Jeon, H., and Myung, J.-h., (2023), Development of robust YSZ thin-film electrolyte by RF sputtering and anode support design for stable IT-SOFC, Ceramics International, 49(20), 32953-32961.

- 41. Liang, F., Pan, Z., Wang, H., Jiao, Z., Yan, Z., Shen, X., Yuan, Q., and Wu, J., (2024), Scalable and facile fabrication of tri-layer electrolytes by reactive sputtering for efficient and durable solid oxide fuel cells, Chemical Engineering Journal, 484, 149523.

- 42. Lee, S., Yu, W., Jang, Y., Ryu, S., Hwang, J., Cho, G. Y., Ahn, D.-G., and Cha, S. W., (2024), Improved reversibility of thin-film solid oxide cells at 500oC by tailoring sputtering processes for depositing yttria-stabilized zirconia electrolyte, ACS Applied Materials & Interfaces, 16(29), 37874-37884.

- 43. Shim, J. H., Kang, S., Cha, S.-W., Lee, W., Kim, Y. B., Park, J. S., Guer, T. M., Prinz, F. B., Chao, C.-C., and An, J., (2013), Atomic layer deposition of thin-film ceramic electrolytes for high-performance fuel cells, Journal of Materials Chemistry A, 1(41), 12695-12705.

- 44. Ji, S., Cho, G. Y., Yu, W., Su, P.-C., Lee, M. H., and Cha, S. W., (2015), Plasma-enhanced atomic layer deposition of nanoscale yttria-stabilized zirconia electrolyte for solid oxide fuel cells with porous substrate, ACS Applied Materials & Interfaces, 7(5), 2998-3002.

- 45. Oh, S., Park, J., Shin, J. W., Yang, B. C., Zhang, J., Jang, D. Y., and An, J., (2018), High performance low-temperature solid oxide fuel cells with atomic layer deposited-yttria stabilized zirconia embedded thin film electrolyte, Journal of Materials Chemistry A, 6(17), 7401-7408.

- 46. Yu, W., Cho, G. Y., Hong, S., Lee, Y., Kim, Y. B., An, J., and Cha, S. W., (2016), Peald ysz-based bilayer electrolyte for thin film-solid oxide fuel cells, Nanotechnology, 27(41), 415402.

- 47. Yang, H., Lee, H., Lim, Y., and Kim, Y. B., (2021), Atomic layer deposition of GDC cathodic functional thin films for oxide ion incorporation enhancement, Journal of the American Ceramic Society, 104(1), 86-95.

- 48. Ji, S., Chang, I., Lee, Y. H., Park, J., Paek, J. Y., Lee, M. H., and Cha, S. W., (2013), Fabrication of low-temperature solid oxide fuel cells with a nanothin protective layer by atomic layer deposition, Nanoscale Research Letters, 8(1), 48.

- 49. Lee, S., Lee, Y., Park, J., Yu, W., Cho, G. Y., Kim, Y., and Cha, S. W., (2019), Effect of plasma-enhanced atomic layer deposited YSZ inter-layer on cathode interface of GDC electrolyte in thin film solid oxide fuel cells, Renewable Energy, 144, 123-128.

Biography

- Min Seong Gwon

B.S. candidate in the Department of Mechanical Engineering, Pohang University of Science and Technology (POSTECH). His research interest is energy conversion technology.

- Kyoungjae Ju

Ph.D. candidate in the Department of Mechanical Engineering, Pohang University of Science and Technology (POSTECH). His research interest is Implementation of ALD into Solid Oxide Cells and Catalysts.

- Jihwan An

Associate Professor in the Department of Mechanical Engineering, Pohang University of Science and Technology (POSTECH). His research interest is energy conversion/ storage devices.