ABSTRACT

This study introduces a novel retainer ring design aimed at mitigating the edge effect during chemical mechanical planarization. The innovative design features an arch-shaped geometry that creates a bending effect, thereby reducing excessive pressure on the wafer's edge. A two-dimensional axisymmetric finite element model was developed, and simulation data were utilized to create a metamodel. Multi-objective optimization was conducted using an evolutionary algorithm, focusing on the normal contact stress on the wafer surface. Representative Pareto-optimal designs were analyzed to assess the distribution of normal contact stresses. The results demonstrated that the proposed design significantly reduced peak normal stresses and enhanced stress uniformity, especially at the wafer edge. This optimized retainer ring is anticipated to improve wafer edge quality and increase semiconductor yield.

-

KEYWORDS: Chemical mechanical planarization, Retainer ring, Finite element method, Metamodel, Edge effect

-

KEYWORDS: 화학적 기계적 평탄화, 리테이너 링, 유한요소해석, 메타모델, 에지 효과

1. 서론

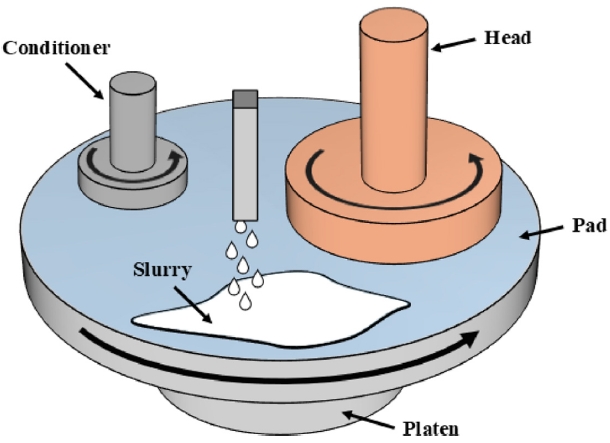

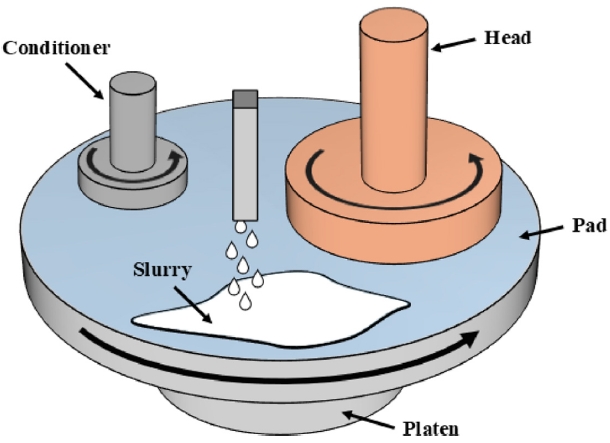

CMP (Chemical Mechanical Planarization) 공정은 반도체 공정에서 사용되는 평탄화 공정으로 웨이퍼 손상을 최소화하면서 높은 평탄도를 달성할 수 있어 반도체 제조에서 핵심적인 공정으로 자리 잡고 있다[

1]. CMP 공정은 회전하는 패드와 웨이퍼 사이의 상대속도와 압력 그리고 슬러리의 화학 반응을 통해 웨이퍼 표면을 연마한다[

2]. CMP 공정의 구성요소 중 리테이너 링(Retainer Ring)은 웨이퍼 에지 영역에서의 물질 제거율(Material Removal Rate)과 큰 연관이 있다. CMP 공정에서 균일한 물질 제거율을 위해서는 접촉하는 웨이퍼 면 전체에 균일한 압력이 가해지는 것이 이상적이다. 하지만 리테이너 링은 웨이퍼가 공정 중 헤드 밖으로 이탈하는 것을 방지하기 위해서 웨이퍼에 가해지는 압력보다 더 큰 압력이 가해진다. 리테이너 링에 과도한 압력이 가해지면서 패드 리바운드(Pad Rebounding)가 발생하고 이는 웨이퍼 가장자리에 비정상적으로 높은 압력이 작용하게 한다[

3]. 이로 인해 웨이퍼 에지 영역에서 재료 제거율이 증가하는 에지 효과(Edge Effect)가 발생해 반도체 생산이 불가능한 영역이 형성된다[

4].

이러한 문제를 해결하기 위해 Park et al.은 에지 효과를 완화하기 위해 E PC 링을 설계하고, 이를 통해 에지 영역의 비균일한 압력 분포를 개선하였다[

5].

본 연구에서는 8인치 웨이퍼를 사용하는 CMP 공정에서 에지 효과를 완화하기 위한 Novel Retainer Ring (NR)을 제시하였다. NR은 아치 형태를 가지고 있어 벤딩효과를 가지기 때문에 리테이너 링이 Pad를 과도하게 누르는 것을 방지할 수 있고 하나의 링으로 링이 두개인 이중링의 효과를 낼 수 있다. 이후 NR의 형상을 최적화하기 위해 유한요소해석(Finite Element Analysis, FEM)과 메타모델(Metamodel)을 연계해 최적화를 진행하였다.

2. 최적화

2.1 유한요소해석

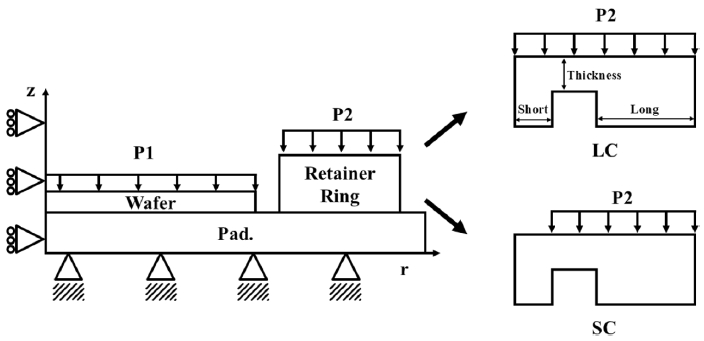

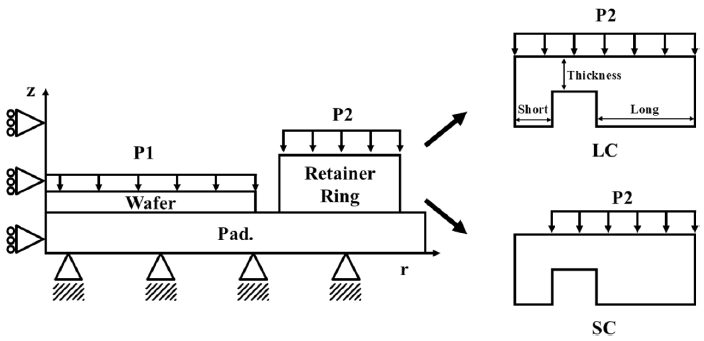

Fig. 1은 CMP 공정의 모식도를 보여주고 있다. 대칭성을 활용하여 2D Axisymmetric 모델이 개발되었다. NR에 부하되는 압력의 면적에 따라 NR의 밴딩 능력이 달라지기 때문에 이를 기준으로 Long Case (LC) 그리고 Short Case (SC)로 구분하고, 각각에 대해 형상 최적화를 수행하였다. 유한요소해석 모델 형상과 각각의 케이스 모습은

Fig. 2와 같다. 사용된 물성치는

Table 1에 기재하였다. 유한요소 해석을 위한 격자 의존도 시험을 진행했으며 시험 결과 격자의 개수에 영향을 받지 않는 격자의 크기 0.1 mm 로 설정해 해석을 진행했다.

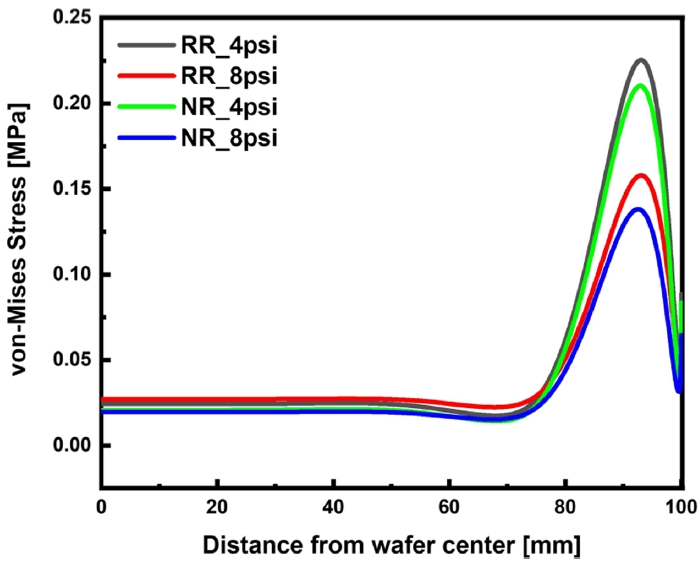

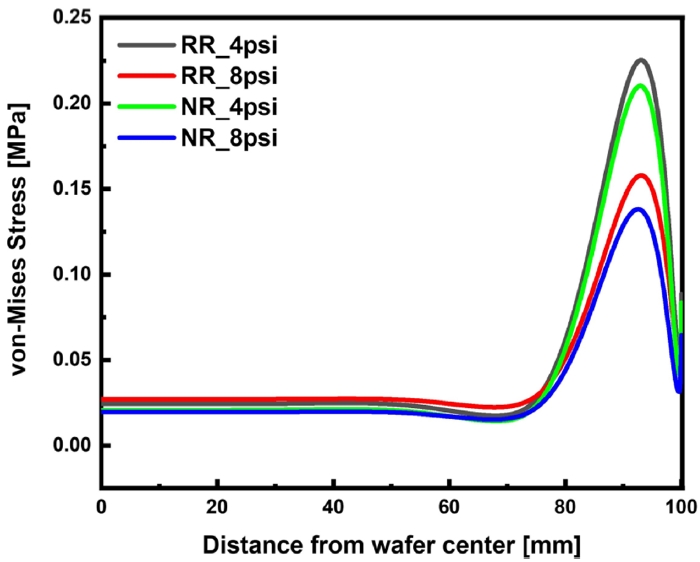

Fig. 3은 기존의 리테이너 링(Reference Retainer Ring, RR)과 NR을 적용했을 때 웨이퍼와 패드 접촉면에서 발생하는 von-Mises Stress 분포다. von-Mises Stress는 아래의 수식을 이용해 계산되었으며, 수식은 식(1)과 같다.

σ는 법선 응력을

τ는 전단 응력을 의미한다. von-Mises stress는 웨이퍼 표면에 가해지는 압력의 불균일도와 관련이 있다[

6,

7]. 같은 압력이 가해졌을 때 최대값이 RR에 비해 NR이 더 작은 것을 확인할 수 있고 이는 에지 효과를 완화할 수 있음을 보인다.

2.2 메타모델

메타모델은 복잡한 시스템을 근사하기 위해 구축된 수학적 모델로, 계산 비용이 큰 시뮬레이션이나 실험을 대체하여 시스템의 결과를 효율적으로 예측할 수 있다. 이러한 메타모델은 최소한의 계산으로 변수 간 상호작용과 최적 조건을 도출할 수 있기 때문에 시간 소모가 큰 유한요소해석과 연계할 경우 전체 계산 시간을 줄이는데 유용하다.

메타모델 구축을 위해서는 시스템의 변수와 결과를 지정해야 한다. 형상 최적화를 위한 형상 변수, 변수의 범위는

Table 2와 같고

Fig. 2에 나타냈듯이 Short는 짧은 부분의 길이(D1), Thickness는 아치의 두께(D2), Long은 긴 부분의 길이(D3), 그리고 P2는 리테이너 링에 가하는 압력을 의미한다.

웨이퍼의 물질 제거율은 물리적인 측면만 고려했을 때 압력과 상대속도의 곱에 비례한다[

8]. 이때 Pad와 웨이퍼의 회전 속도를 같게 설정하면, 상대속도는 위치와 관계없이 일정한 값을 가지는 것을 알 수 있다.

결과적으로 물질 제거율 분포는 법선 응력 분포에 의존한다고 가정할 수 있다. 따라서 균일한 물질 제거율을 달성하기 위해 법선 응력 분포를 최적화 조건으로 설정하였다. 이를 위한 Parameter에 따른 반응 값을 웨이퍼 표면에 작용하는 Maximum Normal Stress (N1), Minimum Normal Stress (N2), 그리고 Average Normal Stress (N3)로 설정하였고 N1과 N3의 차이 그리고 N2와 N3의 차이를 각각 최소화하는 두 개의 목적 함수를 정의해 2차원 다목적 최적화를 수행하였다. 두 개의 목적 함수는

Table 3과 같다.

LHS (Latin Hypercube Sampling)을 활용한 DOE (Design of Experiment)를 통해 변수의 민감도 분석을 진행하고 MOP (Metamodel of Optimal Prognosis)를 구축하였다. 구축된 MOP의 예측 정확도와 변수의 민감도 분석 결과는 CoP (Coefficient of Prognosis)로 표현될 수 있으며, CoP는 식(2)를 통해 계산되었다.

SSEEPrediction는 예측 오차의 제곱합을 SST는 총 제곱 편차 합을 의미하며, 결정계수(R2)와 다르게 훈련에 사용되지 않는 데이터셋으로 평가하기 때문에 일반적으로 결정계수보다 낮은 값이 나온다.

MOP를 효율적으로 구축하기 위해서 낮은 수의 샘플수로 시작하여 모델의 정확도가 확보되는 시점까지 샘플 수를 늘려가면서 제작을 반복하는 Adaptive Metamodel of Optimal Prognosis 방법을 사용했으며, 데이터 특성을 단정하지 않고 전역적 모델 Isotropic Kriging과 국부적 모델 Moving Least Squares 기법을 사용해 더 높은 정확도를 가지는 기법을 채용했다.

최종적으로 설정한 정확도를 만족하는 MOP 구축을 위해 LC는 200개의 샘플을, SC는 392개의 샘플을 필요로 했다.

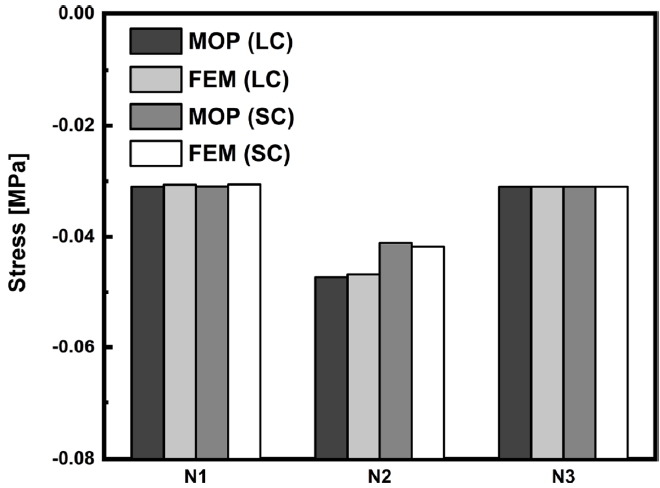

변수의 민감도 분석 결과 및 MOP 정확도는

Table 4에 정리되었다. 민감도 분석 결과, LC는 압력 변수에 크게 영향을 받는 반면, SC는 NR의 형상 변수에 대한 민감도가 높게 나타났다. 이는 SC의 경우 NR의 기하학적 특성이 지배적으로 작용함을 의미한다.

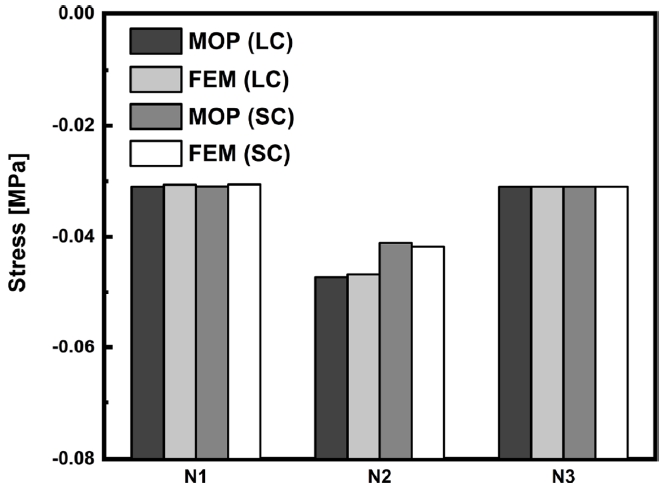

MOP의 정확도를 확인하기 위해 예측값과 실제 시뮬레이션 결과 값을 비교한 그래프를

Fig. 4에 나타냈다. 비교 결과 구축된 MOP는 시뮬레이션 결과를 평균 1.2%와 1.6%로 예측할 수 있다는 것이 확인되었다.

구축된 MOP를 이용해 진화 알고리즘 기반의 다목적 최적화를 수행했다. 진화 알고리즘은 자연계의 적응, 선택, 그리고 돌연변이 과정을 수치 계산에 적용한 확률적 전역 최적화 기법이다. 진화 알고리즘은 여러 개의 설계 해를 집단으로 구성하고, 이들을 유전자의 형태로 표현하여 교차와 돌연변이 연산을 수행함으로써 새로운 후보 해를 생성한다. 이후 성능이 우수한 설계안을 중심으로 다음 세대를 구성하며, 이 과정을 반복하면서 최적의 해를 탐색한다.

2.4 다목적 최적화(Multi-objective Optimization)

다목적 최적화 중에는 일반적으로 서로 상충하는 최적 해를 도출한다. 여러 목적 함수가 서로 상충할 때 어느 하나도 더 이상 개선할 수 없는 해의 집합인 Pareto Front를 도출해 그 안에서 해를 선택했다. Pareto Optimization은 식(3) 및 식(4)와 같이 표현된다.

여기서 x = (x1, x12, ..., xn)T, fm(X), gi(x), hk(X) xL, 그리고 xU는 각각 설계 변수 벡터, 목적 함수, 부등식 제약 조건, 등식 제약 조건, 그리고 변수의 하한과 상한을 의미한다. Pareto Front는 위의 수식을 만족하는 설계 변수 벡터를 추출하고 목적 함수 값이 상반되어 비교 우위가 없는 변수를 추출해 최적의 해의 집합을 만든다.

3. 결과 및 고찰

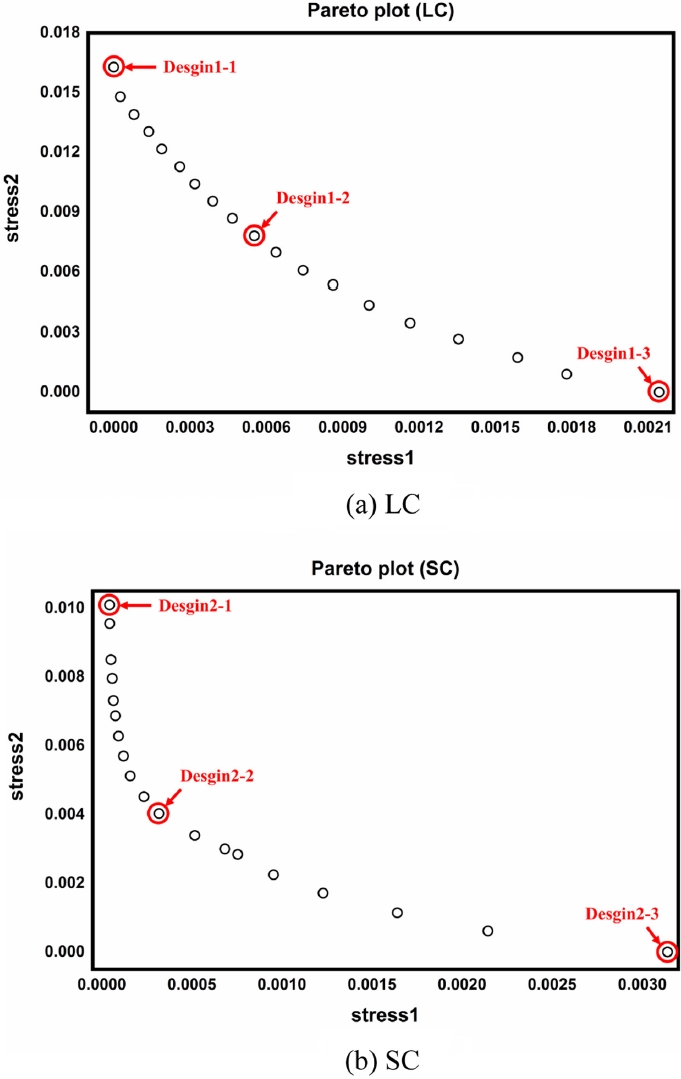

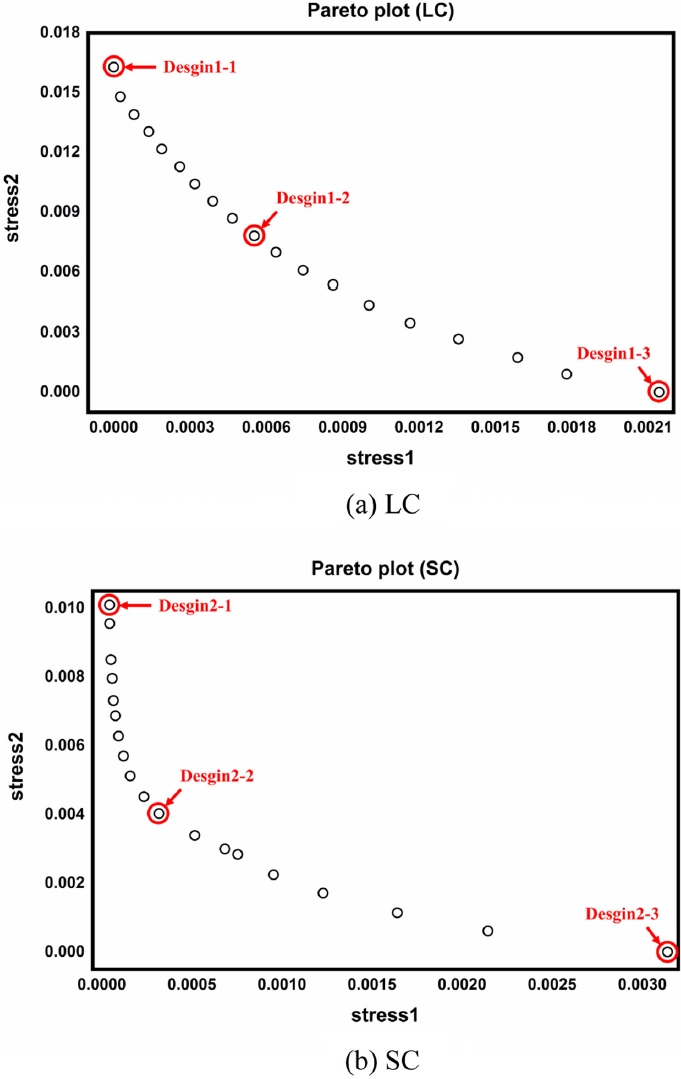

3.1 Pareto Front

Fig. 4는 LC와 SC에서 도출된 Pareto Front 를 나타낸다. 두 Pareto Front에서 두가지 목적함수는 서로 역의 관계를 보였으며, 하나의 목적함수를 개선하면 불가피하게 다른 하나의 목적 함수가 악화되는 양상을 보였다. 최적의 설계안의 집합인 Pareto Front에서 목적함수에 따른 설계안을 분석하기 위해 목적 값이 각각 최대가 되는 설계안과 두가지 목적이 적절하게 만족되는 설계안을 선택하여 z방향의 법선 응력 분포와 법선 응력 분포의 불균일도를 산출해 비교했다. 도출된 최적 설계 변수는

Table 5에 정리되어 있다.

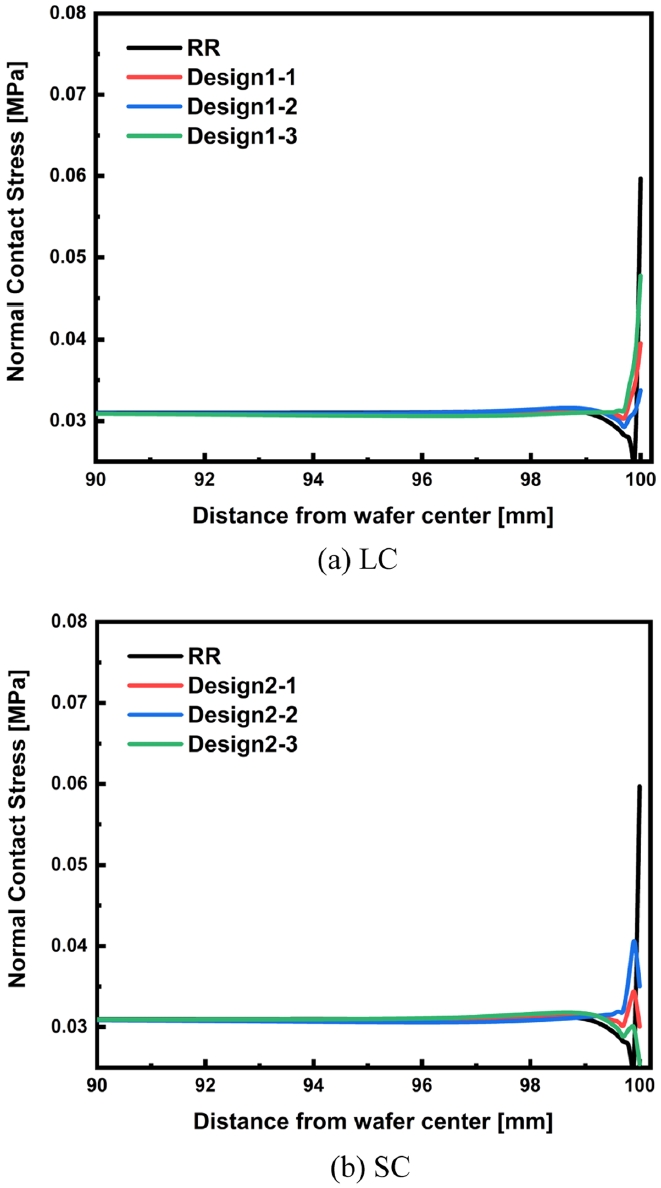

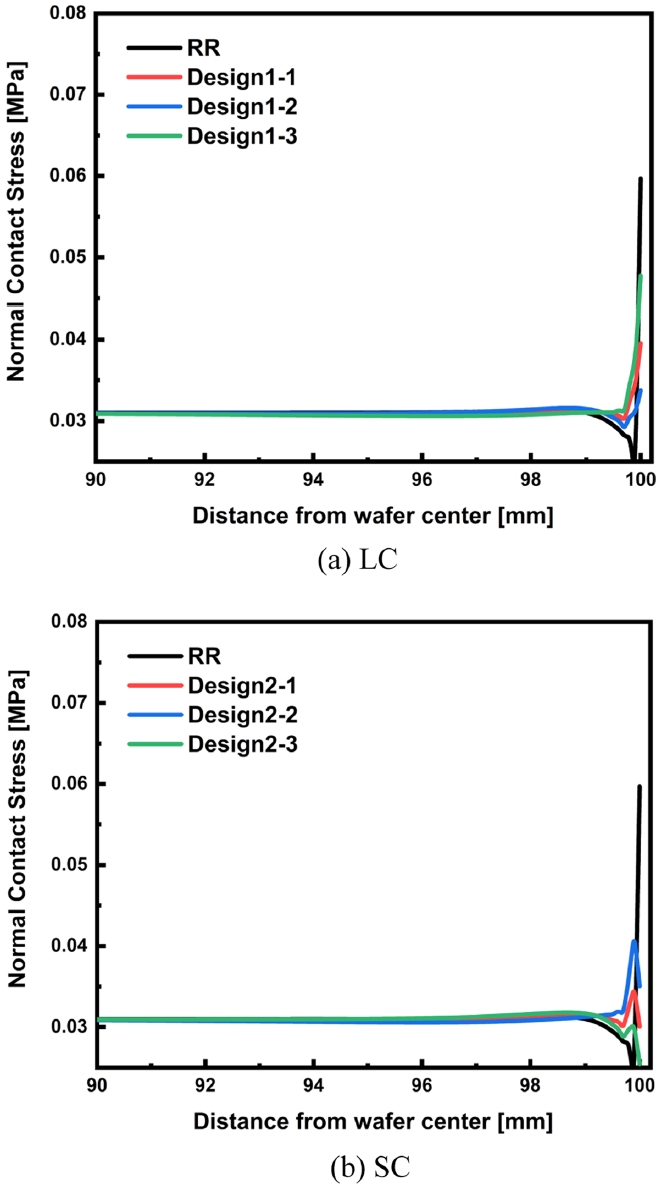

3.2 법선 응력 분포(Normal Stress Distribution)

Fig. 5는 각각의 Pareto Front에서 도출된 설계안을 사용했을 때의 법선 응력 분포를 나타낸다. LC의 Pareto Front에서 추출된 모든 설계안을 사용했을 때 RR과 비교해 모든 설계에서 최대 응력 값이 감소하는 모습을 보였으며 stress 1 목적 함수가 최소가 되는 Design 1-1에서 가장 작은 최대 응력 값이 나타냈다. 반면 stress 2 목적 함수가 최소가 되는 Design 1-3에서는 최소 응력 값이 평균 응력 값과 유사해지면서 전체적으로 가장 평탄한 법선 응력 분포를 나타냈다.

SC의 Pareto Front에서 추출된 모든 설계안 또한 RR과 비교했을 때 최대 응력 값이 감소하는 경향을 나타냈다. 그러나 LC와 다르게 stress 1 목적 함수가 최소가 되는 Design 2-1에서 가장 큰 최대 응력 값을 보였고 stress 2 목적 함수가 최소가 되는 Design 2-3에서 가장 작은 최소 응력 값이 산출되었다.

전반적으로 LC의 법선 응력 분포는 RR의 분포와 유사한 경향성을 가졌고 SC는 RR과는 다른 응력 분포 경향을 나타낸다. SC의 법선 응력 분포는 웨이퍼 끝으로 갈수록 증가하다가 웨이퍼 끝단에서 응력이 감소하는 모습을 보인다. 이러한 경향을 보인 이유는 SC의 경우 NR의 전반부에는 압력이 작용하지 않기 때문에 NR의 벤딩 효과가 상대적으로 커지게 되고 NR이 Pad를 과도하게 누르는 현상이 완화되면서 웨이퍼 끝단에 걸리는 응력이 감소시켜 다른 경향의 응력 분포를 만들었다. 이는 앞선 Parameter의 민감도 분석에서 LC는 벤딩 효과가 약하고 SC는 벤딩 효과가 강하다고 예상되었던 경향성과 일치한다.

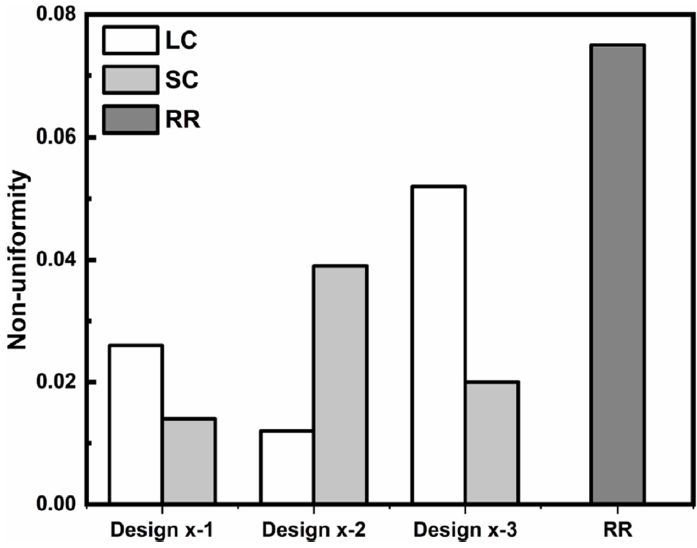

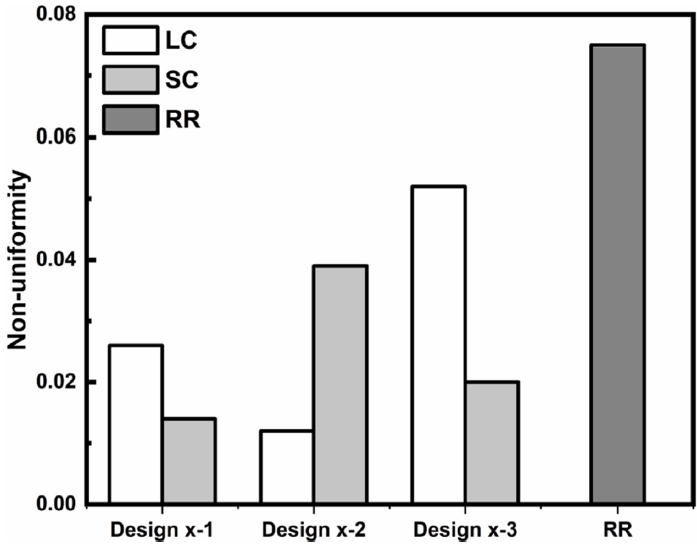

3.3 응력 분포의 불균일도(Non-uniformity)

최적의 설계안을 법선 응력 분포만으로 정량적으로 비교하는 것은 어렵기 때문에 정량적으로 각각의 설계안의 성능을 비교하기 위해서 웨이퍼 에지 영역에 가해지는 법선 응력 분포의 불균일도를 계산하여

Fig. 6에 나타냈다. 웨이퍼 에지 영역의 불균일도는 웨이퍼 중심으로부터의 거리가 90 mm인 부분부터 100 mm까지의 법선 응력 값의 표준편차와 평균 값을 이용해 산출되었으며, 사용된 수식은 식(5)와 같다.

σ는 법선 응력 값의 표준편차,

μ는 평균 그리고

E는 불균일도를 나타내며 값이 0에 가까울수록 균일한 응력 분포를 나타낸다. 그래프를 통해 분석한 결과 모든 설계안의 불균일도가 RR보다 낮은 값을 보였고 LC에서는 Design 1-2가 SC에서는 Design 2-1가 가장 낮은 불균일도를 나타냈다. 결과적으로 가장 낮은 불균일도를 보인 Desing 1-2를 최적의 설계안으로 선택되었다.

4. 결론

본 연구에서는 CMP 공정에서 리테이너 링의 새로운 형상을 제시하고 유한요소해석과 메타모델을 기반의 최적화 기법을 제시하고 적용했다. 이를 위해 먼저 유한요소해석으로 단순화된 해석모델을 구축한 후 해당 모델을 통해 데이터를 확보하여 메타모델을 생성했다. 생성된 메타모델에 진화 알고리즘 기반의 다목적 최적화를 진행했으며 해의 집합 Pareto Front를 도출했다.

Pareto Front에서 설계를 선택해 각 형상에서의 웨이퍼 법선 응력 분포를 계산하였다. 이후, 이 분포를 기반으로 응력의 불균일도를 정량적으로 계산해 최적 형상을 도출하였다.

본 연구에서 제안한 NR 설계는 기존의 이중 링 구조 효과를 단일 구조로 구현함으로써 공정의 복잡성과 생산 비용을 낮출 수 있다. 또한 CMP 공정에서 웨이퍼 에지 영역에 집중되는 과도한 압력을 완화하여 반도체 생산 수율 향상에 기여할 수 있을 것으로 기대된다. 한편, CMP 공정에서 물질 제거율을 결정하는 여러 요인 중 법선 응력은 상대적으로 큰 비중을 차지하는 것으로 선행 연구들을 통해 입증되어 왔으므로, 본 연구의 결과는 충분한 강건성을 가진다고 판단된다.

FOOTNOTES

-

ACKNOWLEDGEMENT

이 논문은 2023년도 정부(산업통상자원부)의 재원으로 한국산업기술진흥원의 지원을 받아 수행된 연구임(No. P0017120, 2023년 산업혁신인재성장지원사업), 이 논문은 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No. RS-2023-00213741). 이 연구는 ㈜실트렉스와 DRC Tech의 지원으로 수행되었습니다.

Fig. 1

Fig. 22D axisymmetric model of LC and SC

Fig. 3von-Mises stress distribution at wafer interface

Fig. 4Comparison between predicted and simulated results

Fig. 5Pareto front of LC and SC

Fig. 6Normal contact stress distribution on the wafer surface of each design

Fig. 7Non-uniformity of normal contact stress on the wafer surface

Table 1Material properties of retainer ring, pad, and wafer

Table 1

|

Young’s Modulus [MPa] |

Poisson’ratio |

|

Retainer ring |

3,600 |

0.4 |

|

Pad |

12.4 |

0.1 |

|

Wafer |

1.6 × 105

|

0.3 |

Table 2

Table 2

|

Parameters |

Type |

Reference value |

Range |

|

D1 [mm] |

Optimization |

0.1 |

0.1-3.0 |

|

D2 [mm] |

Optimization |

0.1 |

0.1-5.0 |

|

D3 [mm] |

Optimization |

15 |

15-20 |

|

P2 [kPa] |

Optimization |

31 |

31-69 |

Table 3

Table 3

|

Objective name |

Type |

Expression |

Criterion |

|

Stress 1 |

Objective |

N1 - N3 |

Min |

|

Stress 2 |

Objective |

N2 - N3 |

Min |

Table 4CoP matrix and R2 of LC and SC [%]

Table 4

|

LC

|

SC

|

|

N1 |

N2 |

N3 |

N1 |

N2 |

N3 |

|

D1 |

35.1 |

4.5 |

6.0 |

66.8 |

11.0 |

13.3 |

|

D2 |

0.9 |

26.1 |

27.8 |

8.6 |

43.0 |

40.9 |

|

D3 |

48.5 |

32.2 |

33.7 |

61.6 |

34.1 |

36.8 |

|

P2 |

65.6 |

46.3 |

46.8 |

48.9 |

24.8 |

23.4 |

|

Total |

95.3 |

97.8 |

99.3 |

94.4 |

98.5 |

98.7 |

|

R2

|

99.5 |

99.2 |

99.9 |

99.9 |

99.6 |

99.7 |

Table 5

Table 5

|

Short [mm] |

Thickness [mm] |

Long [mm] |

P2 [kPa] |

|

Design 1-1 |

1.93 |

0.12 |

15.0 |

41 |

|

Design 1-2 |

1.76 |

0.12 |

15.0 |

43 |

|

Design 1-3 |

0.12 |

0.47 |

15.3 |

40 |

|

Design 2-1 |

1.75 |

0.64 |

15.3 |

60 |

|

Design 2-2 |

2.35 |

0.12 |

15.0 |

62 |

|

Design 2-3 |

1.49 |

0.65 |

15.2 |

60 |

REFERENCES

- 1. Pak, B. J., Lee, D. S., Jeong, S. H., Kim, H. J., and Jeong, H. D., (2019), Finite element analysis on dynamic viscoelasticity of cmp polishing pad, Journal of the Korean Society for Precision Engineering, 36(2), 177-181.

- 2. Lee, H., and Jeong, H., (2011), A wafer-scale material removal rate profile model for copper chemical mechanical planarization, International Journal of Machine Tools and Manufacture, 51(5), 395-403.

- 3. Cho, Y., Kim, M., Hong, M., Han, J., Kim, H. J., Kim, H., and Lee, H., (2025), Prediction of normalized material removal rate profile based on deep neural network in five-zone carrier head CMP system, International Journal of Precision Engineering and Manufacturing-Green Technology, 12, 869-883.

- 4. Lee, J. W., Lee, D. S., Jeong, S. H., Kim, H. J., Park, B. J., and Jeong, H. D., (2018), Analytical study of contact stress on wafer edge in CMP, Journal of the Korean Society for Precision Engineering, 35(2), 157-161.

- 5. Park, Y. B., Jeong, H. B., Choi, S. H., and Jeong, H. D., (2013), Planarization of wafer edge profile in chemical mechanical polishing, International Journal of Precision Engineering and Manufacturing, 14(1), 11-15.

- 6. Park, J. W., Hong, S. J., Lee, S. J., Jin, Y. H., and Kim, T. S., (2019), Investigation of step structure in CMP retainer ring to improve within-wafer non-uniformity, Journal of Mechanical Science and Technology, 33(7), 3391-3395.

- 7. Wang, D., Lee, J., Holland, K., Bibby, T., Beaudoin, S., and Cale, T., (1997), Von Mises stress in chemical-mechanical polishing processes, Journal of the Electrochemical Society, 144(4), 1121-1127.

- 8. Park, Y. B., Lee, H. S., Lee, Y. K., Park, S. J., and Jeong, H. D., (2013), Effect of contact angle between retaining ring and polishing pad on material removal uniformity in CMP process, International Journal of Precision Engineering and Manufacturing, 14(9), 1513-1518.

Biography

- Do Yeong Jung

M.S. candidate in the Department of Mechanical Engineering, Dankook University. His research interests are fuel cells using computational fluid dynamics, finite element method, metamodel, and chemical mechanical planarization.

- Seung Heon Lee

M.S. candidate in the Department of Mechanical Engineering, Dankook University. His research interests are Finite element method, metamodel, and deposition and characterization of thin films using computational fluid dynamics.

- Jun Geon Park

M.S. candidate in the Department of Mechanical Engineering, Dankook University. His research interests are fuel cells, finite element method, deposition and characterization of thin films.

- Jae Phil Boo

CEO of DRC Tech. He previously worked at Samsung Electronics. His interests are design and manufacturing retainer ring for the chemical mechanical planarization.

- Jung Woo Lee

CEO of Siltrex Co., Ltd. He previously served as Executive Director at Greenspec Co., Ltd. and as Manager at Korea Ebara Precision Machinery Co., Ltd. He received his B.S. degree in Electronic Engineering from Soongsil University.

- Byoung Wan Kim

Executive Director at Siltrex Co., Ltd. He previously worked at DB HiTek as a member of the CMP Equipment Engineering Team, where he operated and maintained CMP systems including AMAT, EBARA, Speedfam Ipec, and DNS. He received his associate degree in electronic engineering from Daedeok College.

- Gu Young Cho

Assistant Professor in the Department of Mechanical Engineering, Dankook University. He received his Ph.D. in Mechanical and Aerospace Engineering from Seoul National University. His research interests are fabrication and characterization of fuel cells, deposition and characterization of thin films.