ABSTRACT

All-solid-state batteries (ASSBs) utilizing non-flammable inorganic electrolytes are gaining significant attention due to safety concerns associated with conventional lithium-ion batteries. Among various oxide electrolytes, lithium lanthanum titanate (LLTO) demonstrates high ionic conductivity at room temperature but is prone to lithium loss at elevated sintering temperatures. In this study, we employed electrostatic spray deposition (ESD) at 250°C, followed by flash light sintering within milliseconds using a xenon lamp. This approach enabled the production of dense and highly crystalline LLTO thin films with minimal lithium evaporation. Scanning electron microscopy (SEM) analysis confirmed reduced porosity at 650V, while X-ray photoelectron spectroscopy (XPS) revealed stable lithium content. Additionally, X-ray diffraction (XRD) indicated the formation of a cubic perovskite structure that is beneficial for ionic transport. This rapid and scalable process shows promise for producing high-quality LLTO electrolytes, thereby enhancing the safety and performance of next-generation ASSBs.

-

KEYWORDS: Lithium lanthanum titanate (LLTO), Electrostatic spray deposition (정전기 분무 증착법), Flash light sintering (광소결), Perovskite (페로브스카이트), All-solid-state batteries (전고체전지)

1. 서론

리튬이온전지는 전기차 등에서 에너지 저장체로 사용되면서, 안전성의 중요성이 점차 부각되고 있다. 기존 리튬이온전지에 사용되는 액체 전해질은 가연성 유기물을 함유하고 있어 폭발이나 화재의 위험성을 내재하고 있다. 이러한 이유로, 비가연성 무기 고체 전해질을 사용하는 전고체전지에 대한 연구가 활발히 진행되고 있다. 전고체전지에서 고체 전해질은 기존 리튬이 온전지의 분리막 기능과 동시에 리튬이온을 전도하는 전해질 역할을 수행해야 하므로, 높은 이온 전도성이 필수적이다.

산화물과 황화물 전해질은 상용 액체 전해질과 유사한 수준의 이온 전도도를 나타내는 대표적인 고체 전해질이다. 그러나 황화물 전해질에 포함된 황(S)은 산소와 반응하여 SO

X 등의 유독 성 가스를 생성할 뿐만 아니라, 주로 산화물로 구성된 양극 활물질과 부반응을 일으킬 수도 있다[

1]. 이로 인해 안전성과 계면 안정성이 상대적으로 보장되는 산화물 전해질, 특히 Lithium Lanthanum Titanate (LLTO)와 같은 물질이 고체 전해질의 유력한 후보로 주목받고 있다[

2]. LLTO는 상온에서 우수한 이온 전도도를 나타내는 페로브스카이트 구조의 산화물로, 리튬(Li)과 란타늄(La), 티타늄(Ti)의 비율이 각각 0.33, 0.55, 1일 때 이온 전도도가 가장 높다고 보고된다[

3].

LLTO 전해질의 제조 방법으로는 주로 펠릿화(Pelletizing)와 테이프 캐스팅(Tape Casting)이 알려져 있으나, 공정이 복잡하고 1,500°C 이상의 높은 소결 온도를 필요로 하여 대량 생산에는 적합하지 않다. 이에 비해 박막 증착 방식은 공정이 단순하고, 소결 온도 및 제조 비용이 상대적으로 낮아 대량 생산에 유리하다[

4]. 진공 환경이 필요한 펄스 레이저 증착법(Pulsed Laser Deposition, PLD)이나 원자층 증착법(Atomic Layer Deposition, ALD) 등의 증착 방법은 박막 두께를 정밀하게 제어할 수 있지만, 진공을 유지하는 데 드는 비용과 시간이 증가하여 생산 효율이 떨어진다. 반면에 Sol-gel법과 결합된 정전기 분문 증착법(Electrostatic Spray Deposition, ESD)은 공정이 단순하면서도 원하는 화학 조성과 면적의 박막을 구현할 수 있어, 비교적 저렴한 비용으로 고품질 박막을 대량 생산할 수 있는 유망한 기술이다.

펠릿화 및 테이프 캐스팅 방법에 비해 박막 공정에서는 소결 온도를 다소 낮출 수 있지만, 페로브스카이트 구조 형성을 위해서는 여전히 800°C 이상의 소결이 필요하며, 박막 내부 기공 제거와 치밀화를 위해서는 최대 1,200°C 이상의 추가 소결이 요구된다. 그러나 LLTO에 함유된 리튬은 융점이 낮아 1,200°C 이상에서 쉽게 증발함으로써, 결국 리튬, 란타늄, 티타늄의 비율이 깨지는 문제가 발생한다.

이를 해결하기 위해, 소결 과정 전에 리튬을 10-20% 과량 첨가하는 방안이 제시되었지만, 이는 원료 비용의 증가와 공정 효율성 저하를 야기한다. 다른 방법으로는 소결 시간을 극도로 단축하여 리튬 증발을 억제하는 방식을 시도할 수 있다. 예를 들어, 탄소 가열 소자를 이용해 세라믹 소재를 수초 내에 3,000°C까지 가열하거나[

5], 스프레이 코팅된 박막 전해질을 방사 가열 방식으로 소결한 사례가 보고된 바 있다[

6].

본 연구에서는 제논 램프에서 방출되는 가시광선 펄스를 박막에 조사하는 광소결(Flash Light Sintering, FLS) 기법을 활용하였다. 이 방법은 수 밀리초 이내에 소결을 완료할 수 있으며, 다른 단시간 소결 방법에 비해 조사 면적이 넓어 대량 생산에도 유리하다. 또한 상온에서 조사 후 빠르게 냉각되는 특성상, Tetragonal 페로브스카이트 구조에 비해 높은 이온 전도도를 보이는 Cubic 페로브스카이트 구조가 형성될 수 있다는 점이 보고되고 있다. 이를 통해 광소결 기술을 박막 LLTO 제조 공정에 도입함으로써, 상용화의 최대 난제로 지적되어 온 리튬 증발 문제를 근본적으로 억제하였다. 그 결과, 조성 변화에 민감한 LLTO 시스템에서도 목표 조성을 정밀하게 유지할 수 있었으며, 상온에서 상대적으로 높은 이온 전도도를 제공하는 Cubic 페로 브스카이트 상을 완전 치밀화된 형태로 구현하였다. 나아가 광소결의 초단시간 특성은 리튬뿐 아니라 낮은 용융점으로 인해 기존 고온 소결에서 휘발 또는 분해되기 쉬운 다양한 휘발성 원소를 포함한 산화물 물질까지 적용 범위를 확장할 가능성을 보 여준다. 따라서 광소결은 조성 안정성과 고이온전도성을 동시에 확보한 차세대 산화물 고체 전해질 양산 플랫폼으로 활용될 수 있음을 실험적으로 입증하며, 고전도 고에너지밀도 전고체전지 개발에 새로운 제조 패러다임을 제시한다.

2. 실험

2.1 LLTO 박막 전해질 제작 방법

본 연구에서는 LLTO 용액을 제조하기 위해, 먼저 상온에서 2시간 동안 에탄올(99.5%, Sigma Aldrich)에 LiNO3 (99.0%, Sigma Aldrich)와 La(NO3)3·6H2O (99.9%, Sigma Aldrich)를 혼합하였고, 별도로 Ti(OCH2CH2CH2CH3)4 (97.0%, Sigma Aldrich)를 아세틸아세톤(99.5%, Sigma Aldrich)에 혼합하였다. 이후, 두 혼합액을 상온에서 2시간 추가로 혼합한 뒤, 부틸카비톨(99%, Sigma Aldrich)을 첨가하여 24시간 동안 혼합하였다. 이때 부틸카비톨은 에탄올과 1 : 1의 부피비가 되도록 조절하였으며, 리튬과 란타늄, 티타늄의 몰비율은 각각 0.33 : 0.55 : 1로 설정하였다. 최종 완성된 용액의 농도는 0.008 M이였다.

제조된 LLTO 용액은 ESD 기법을 이용해 두께 0.5 mm의 Si 웨이퍼 위에 증착하였다. 이때 사용된 시린지 노즐의 직경은 0.34 mm이며, 분당 토출 속도는 15 µL/min, 인가 전압은 12 kV로 고정하였다. 노즐과 기판 사이의 거리는 50 mm로 설정하였고, 증착 온도는 250°C에서 진행하였다. 제작된 LLTO 전해질 박막은 페로브스카이트 결정 구조 발현 및 치밀화를 위해 광소결법을 진행하였다. 광소결의 인가전압은 550, 600, 650V에서 진행하였고 on-time은 10 ms, off-time은 100 ms, 펄스 수는 5번으로 고정하였다.

2.2 LLTO 박막 특성 분석 방법

LLTO 박막의 표면 및 두께는 주사 전자 현미경(Scanning Electron Microscopy, SEM, Nova Nano SEM 450, FEI)을 이용하여 관찰하였다. LLTO의 조성과 화학적 특성은 X-선 광전자분광(X-ray Photoelectron Spectroscopy, XPS, K-Alpha, Thermo Fisher Scientific)을 통해 분석하였으며, 박막의 결정 구조는 X-선 회절(X-ray Diffraction, XRD, SmartLab, Rigaku)을 이용하여 확인하였다.

3. 결과

3.1 표면 및 두께 분석

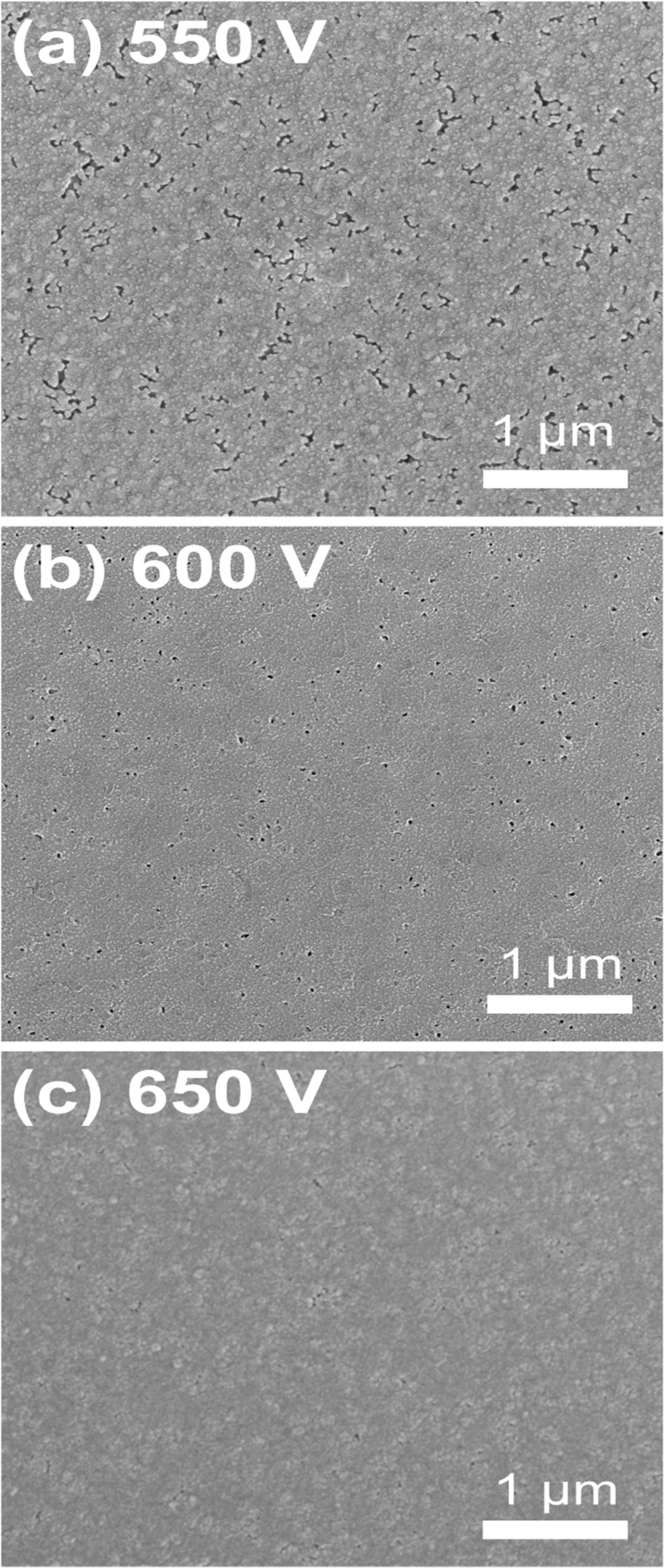

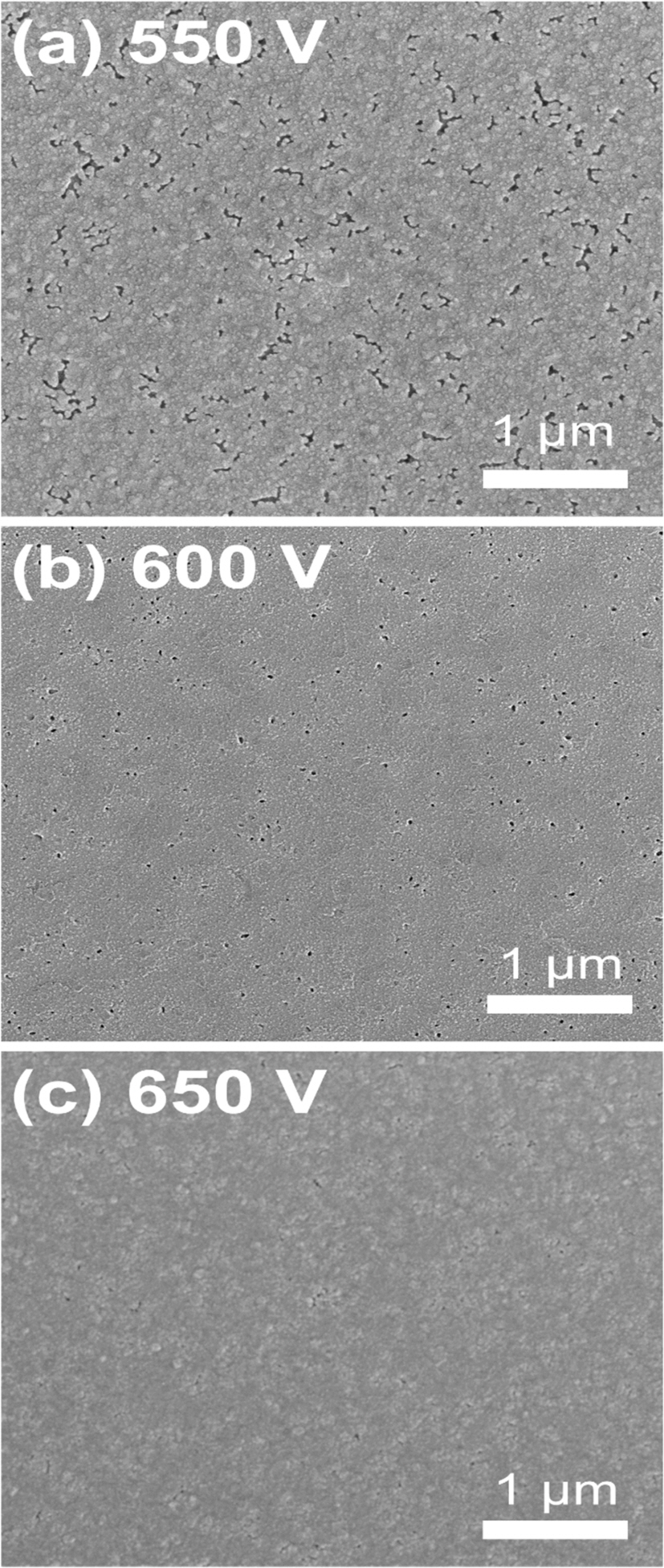

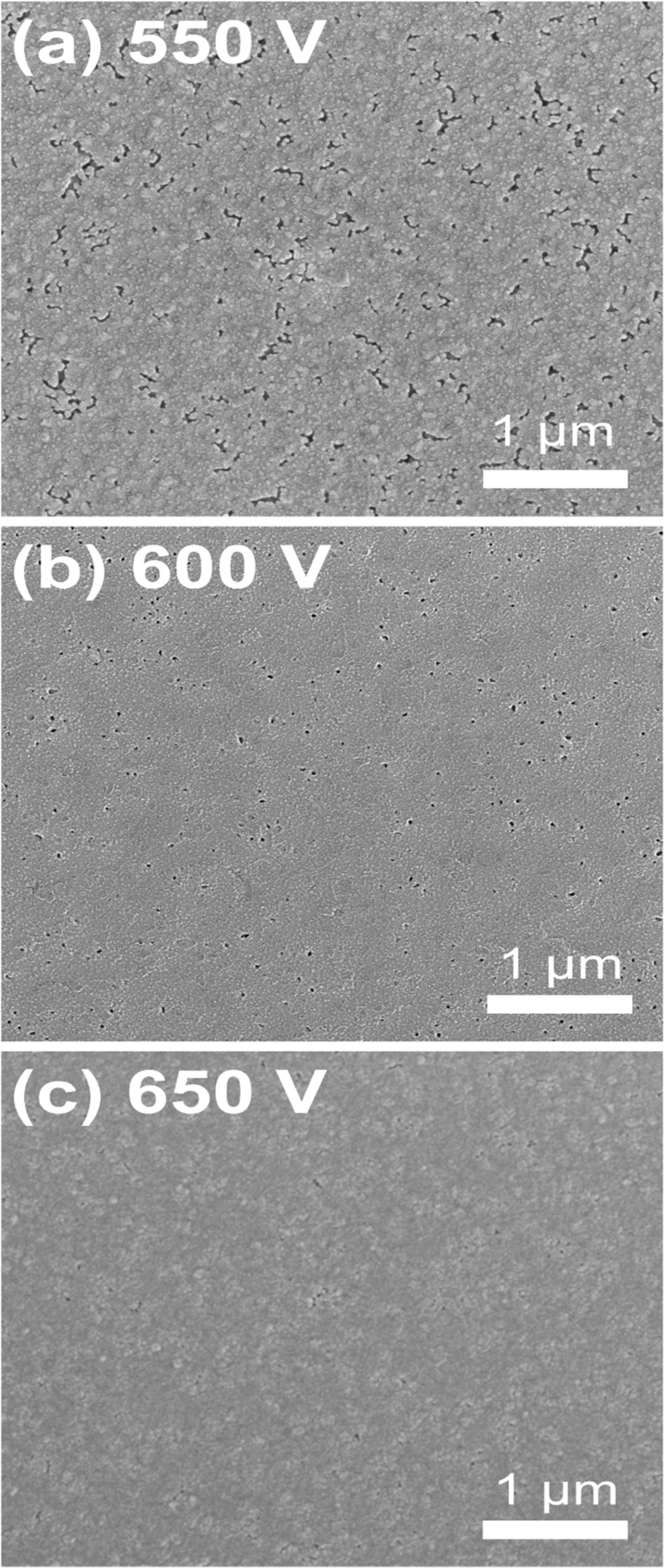

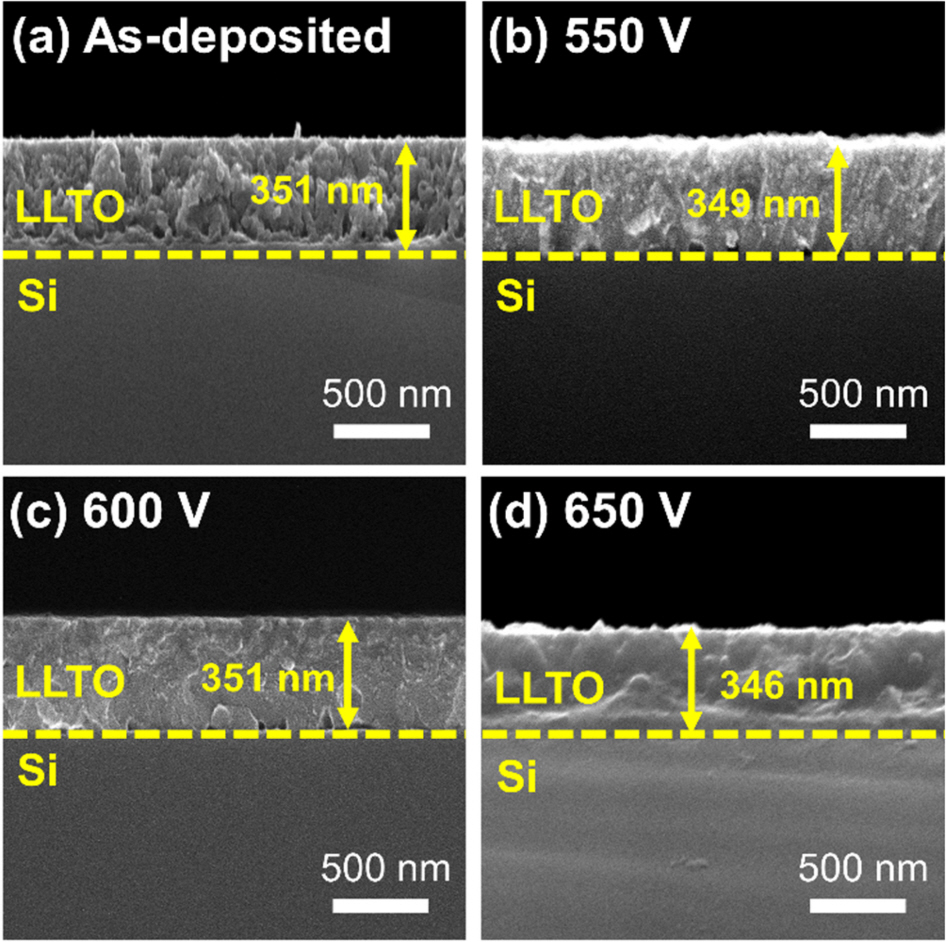

ESD 기법으로 Si 웨이퍼 위에 형성된 LLTO 전해질 박막의 표면 및 두께를 관찰하기 위해 SEM 분석을 수행하였다. Figs.1(a)-1(c)는 각각 550, 600, 650 V에서 광소결이 진행된 LLTO 박막의 표면을 나타낸다. 550과 600 V에서 광소결된 LLTO 박막에서는 여전히 기공이 관찰되며, 이러한 기공들은 리튬 이온의 전도를 방해하여 이온 전도도를 저해한다[

7,

8]. 따라서 치밀도가 높은 박막의 제조가 필수적이며, 실제로 650 V에서 광소결한 결과 기공이 크게 감소하여 고밀도의 박막을 형성할 수 있음을 확인하였다.

Fig. 1SEM images of the surface morphology of the LLTO thin film flash light sintered under (a) 550 V, (b) 600 V, and (c)650 V

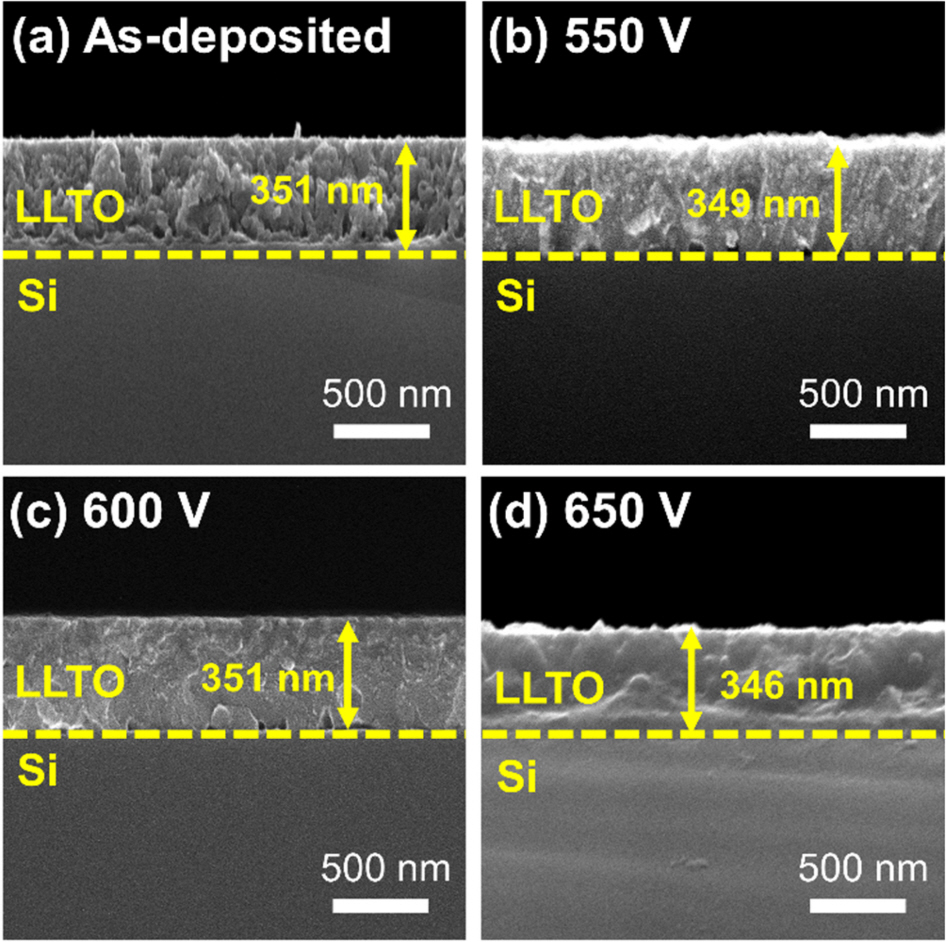

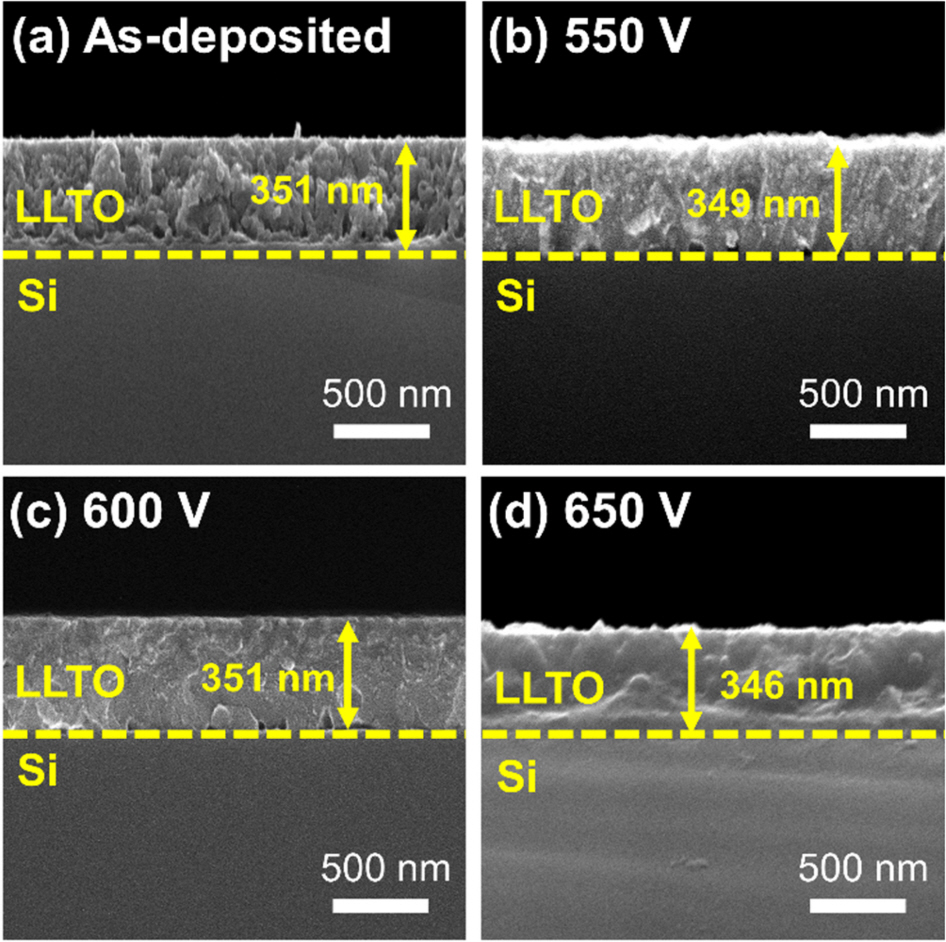

Figs. 2(a)-

2(d)는 각각 광소결 전 LLTO 박막과 550, 600, 650 V에서 광소결된 LLTO 박막의 두께를 나타낸다. 광소결 공정이 진행되기 전 LLTO 박막의 두께는 약 350 nm였으며 광소결 공정이 진행된 후에도 모두 약 350 nm의 두께를 유지하여, 광소결로 인한 두께 변화가 없었음을 확인할 수 있다. 일반적으로 소결 전에 LLTO 박막 내에 유기물이 다량 포함되어 있으면, 소결 과정에서 유기물이 증발하고 기공이 메워지면서 두께가 감소한다[

9]. 그러나 본 연구에서는 ESD 증착 시 온도를 250°C로 설정하여 이미 유기물 증발이 가능한 환경을 마련하였으므로, 광소결 이전에 대부분의 유기물이 제거되었고 추가로 증발할 물질도 없었다. 또한, 용융점이 낮은 리튬 등의 물질 증발로 인해 두께가 줄어드는 경우도 고려해야 하지만, SEM 분석 결과 두께 변화가 관찰되지 않아 리튬 증발 역시 효과적으로 억제되었음을 확인하였다[

10].

Fig. 2Cross-sectional SEM images of (a) as-deposited LLTO thin film and flash light sintered under (b) 550 V, (c) 600 V, and (d) 650 V

본 연구에서는 두께가 350 nm인 LLTO 박막이 광소결 후에도 두께 변화 없이 완전히 조밀화됨을 확인하였다. 광소결은 단일 펄스 조건에서도 광에너지가 상부층에 효율적으로 흡수·확산되어 약 1 µm 두께까지의 세라믹 박막을 균일하게 소결할 수 있고 수 마이크로미터 범위의 두꺼운 박막을 소결하기 위해서 인가 전압을 높이고 펄스 횟수를 증가시켜 열 침투 깊이를 확장한 공정이 보고된 바 있다. 전고체전지용 전해질은 미세 분말을 성형한 수십 마이크로미터 두께의 펠릿 형태로도 사용되지만, 두께가 증가할수록 이온 전도도가 감소하고 부피당 에너지 밀도가 저하된다. 이에 따라 박막 전해질에 대한 수요가 증가하고 있으며, 내부 단락을 방지할 수 있는 기계적 견고성을 확보한 상태에서 최적 두께를 설정하는 것이 필수적이다. Ruzmetov 등은 두께 110 nm 전해질에서는 단락 현상이 확인한 반면, 180 nm 전해질을 적용한 마이크로 배터리에서는 안정적인 작동을 보고하였다[

11]. 전해질을 얇게 만들면 그만큼 양극의 두께를 늘릴 수 있어, 고용량 배터리 설계에도 유리하다.

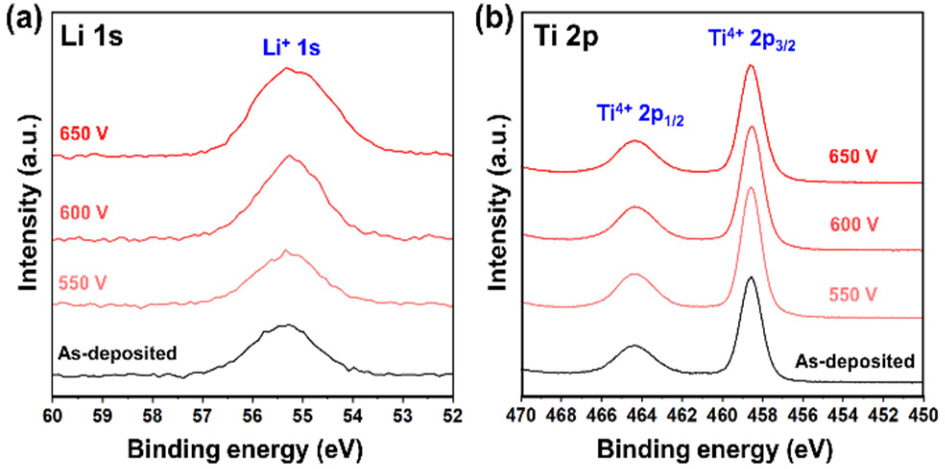

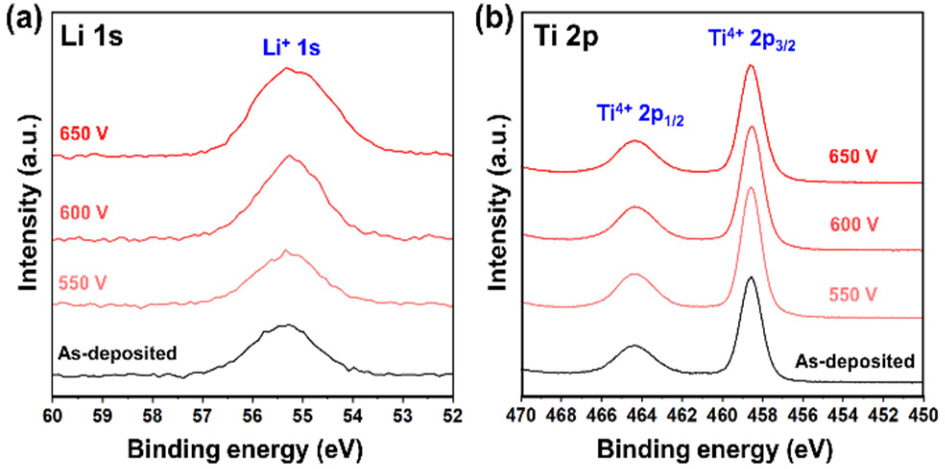

Fig. 3은 증착 직후 LLTO 박막과 각각 550, 600, 650 V에서 광소결된 LLTO 박막에 대한 XPS 분석 결과를 나타낸다. Li 1s 피크는 약 55.2 eV 부근에서 관찰되었으며, 광소결 전압이 증가해도 그 위치에 변화가 없어 리튬 증발이 효과적으로 억제되었음을 확인할 수 있다[

12,

13]. Ti 2p 스펙트럼은 각각 464.1 eV와 458.3 eV에서 두 개의 피크가 관찰되어 전형적인 Ti

4+ 상태임을 보여준다. 또한 462 eV와 456.4 eV 근처에서 추가적인 피크가 확인되지 않아, Ti

3+가 존재하지 않음을 알 수 있었다. 일반적으로 리튬이 증발하면 일부 Ti

4+가 Ti

3+로 환원되는 현상이 나타나지만, Ti

3+ 피크가 관찰되지 않았으므로 리튬 증발과 이에 따른 환원 반응이 모두 억제되었음을 확인하였다[

14-

17]. 화학적 조성의 안정성은 고체 전해질의 전기화학적 특성과 직결되며 Ti가 Ti

4+ 상태를 유지할 경우 보상용 산소 공공이 생성되지 않아 이에 따른 계면 저항 증가를 방지할 수 있다[

16]. 따라서, 광소결을 통해 리튬 증발을 방지하여 Ti

4+의 환원을 억제하였을 뿐 아니라, 리튬 손실 시 발생하는 Orthorhombic 페로브스카이트 상형성에 따른 이온 전도도 저하를 억제할 수 있다[

3].

Fig. 3XPS spectra of (a) Li 1s and (b) Ti 2 p of as-deposited LLTO thin film and flash light sintered under 550, 600, and 650 V

3.3 결정구조 분석

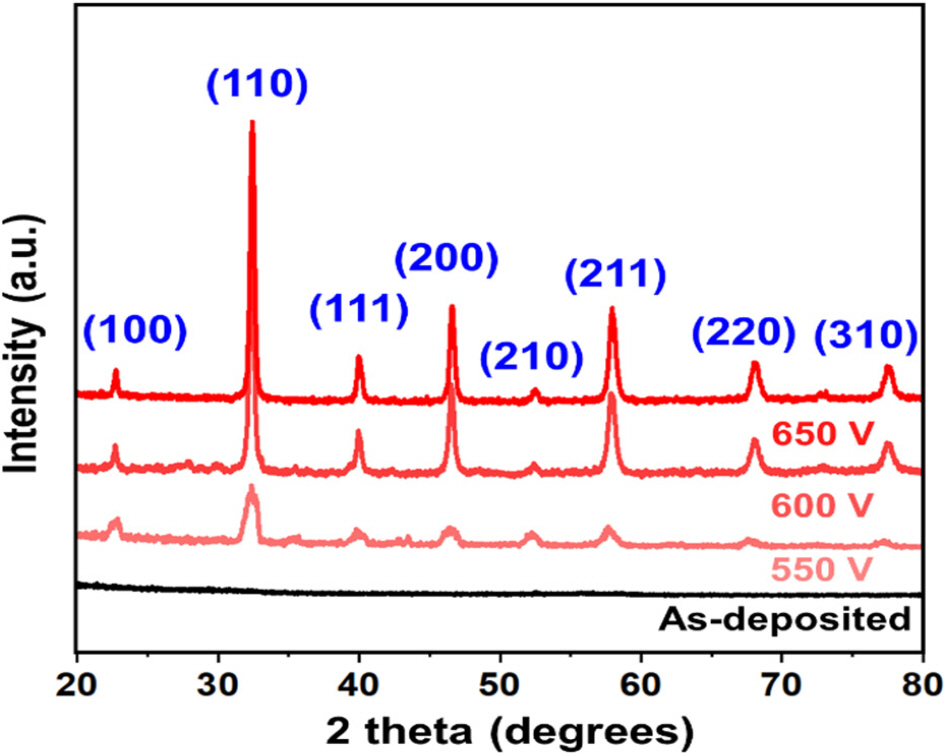

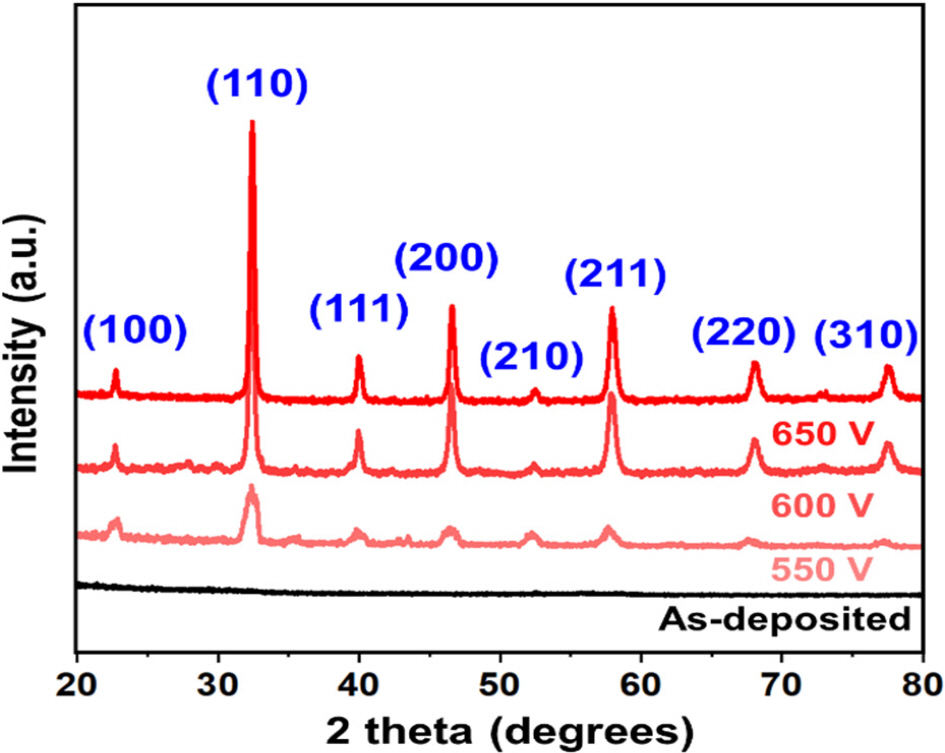

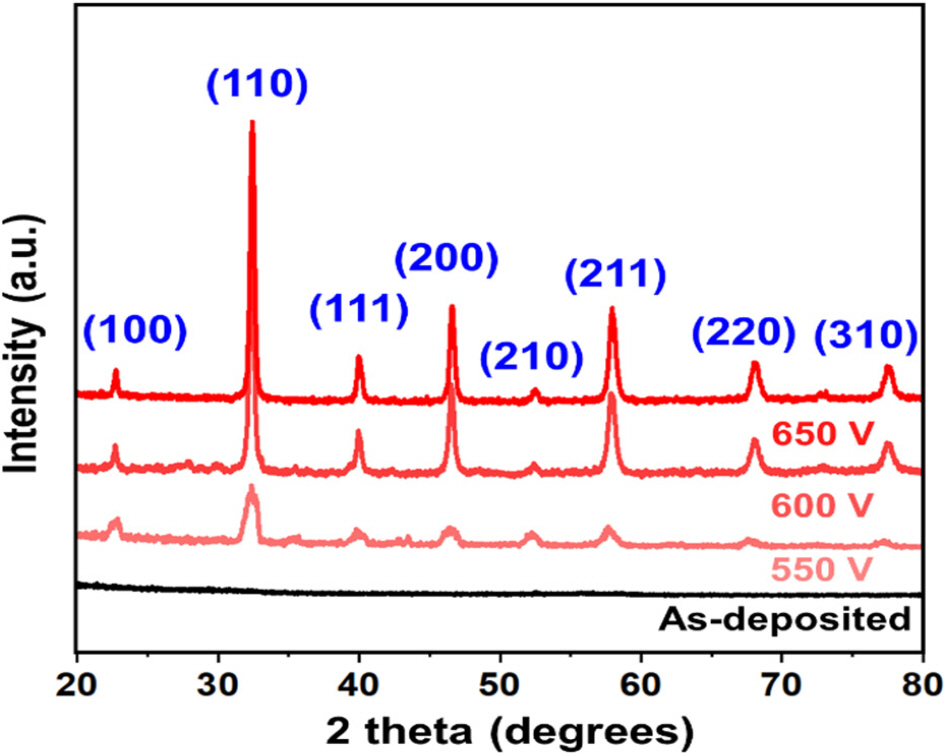

Fig. 4는 증착 직후 LLTO 박막과 각각 550, 600, 650 V에서 광소결된 LLTO 박막의 XRD 분석 결과를 나타낸다. 먼저, 증착 직후의 LLTO 박막은 뚜렷한 회절 피크 없이 비정질 특성을 보인다. 그러나 550 V에서 광소결이 시작되면서부터 페로브스카이트 피크가 형성되기 시작하였고, 인가 전압이 높아질수록 LLTO 박막의 결정성이 더욱 뚜렷해짐을 확인할 수 있다. 이는 증착 온도가 결정성 발현에 큰 영향을 주지 않았으며, 광소결에 의해서만 결정 구조가 형성되었음을 의미한다.

Fig. 4XRD patterns of as-deposited LLTO thin film and flash light sintered under 550, 600, and 650 V

또한, LLTO 박막의 결정성 피크는 Tetragonal이 아닌 Cubic 페로브스카이트로 확인되었다. 이는 광소결 후 상온으로 빠르게 냉각되는(Quenching) 과정에서 양이온 재배열이 억제되어 발생하는 현상으로, 소결 과정 중 양이온들은 무질서하게 배치되어 있다가 냉각 시 열 에너지가 급격히 소실되며 재배열되지 않고 그대로 유지된다[

18,

19]. 이러한 Cubic 페로브스카이트 구조에서의 양이온 랜덤 배치는, Tetragonal 페로브스카이트에 비해 리튬 이온이 결정 구조 내에서 더욱 자유롭게 이동할 수 있게 하여, 이온전도성 향상에 기여할 수 있다[

20,

21].

4. 결론

본 연구에서는 ESD 기법을 활용하여 Si 웨이퍼 위에 LLTO 박막을 증착한 뒤, 광소결을 통해 고밀도 및 높은 결정성을 갖는 LLTO 박막을 형성하였다. 기존의 높은 소결 온도로 인한 리튬 증발 문제를 극복하기 위해, 수 밀리초 이내에 열을 가하는 광소결을 적용하였고, 그 결과 650 V에서 소결된 박막은 기공이 크게 감소하여 치밀화가 탁월하게 이루어짐을 SEM 분석으로 확인하였다. 또한, 박막의 두께 변화가 관찰되지 않아 리튬 증발이 억제되었음을 확인하였으며, XPS 분석에서도 리튬 피크의 위치 변화와 Ti3+ 피크가 나타나지 않는 점을 통해 이러한 결과를 재확인하였다. 나아가 XRD 분석 결과, 높은 결정성이 확보된 LLTO 박막은 Tetragonal이 아닌 Cubic 페로브스카이트 구조를 형성하였는데, 이는 광소결 후 급격한 냉각으로 인해 양이온 재배열이 억제된 결과로 해석된다. 이러한 Cubic 구조는 리튬 이온의 이동에 유리하여 이온 전도도 향상에 기여할 것으로 기대된다. 따라서 본 연구에서 제시한 ESD 공정과 광소결 방법은, 높은 온도로 인한 리튬 증발 문제를 효과적으로 억제하면서도 고품질 LLTO 박막을 구현하는 데 매우 유효한 접근법임을 확인하였다. 이는 전고체전지용 산화물 전해질 제작 공정의 대량 생산과 안전성, 이온 전도도 향상에 기여할 수 있을 것으로 전망된다.

ACKNOWLEDGMENTS

이 연구는 2021년도 정부(산업통상자원부)의 재원으로 한국에너지기술평가원의 지원을 받아 수행된 연구임(No. 20213030030190, 연료전지 시스템의 스마트설계∙제조∙운전 오픈 플랫폼 개발).

REFERENCES

- 1. Shoji, M., Cheng, E. J., Kimura, T., and Kanamura, K., (2019), Recent progress for all solid state battery using sulfide and oxide solid electrolytes, Journal of Physics D: Applied Physics, 52(10), 103001.

- 2. Inaguma, Y., Liquan, C., Itoh, M., Nakamura, T., Uchida, T., Ikuta, H., and Wakihara, M., (1993), High ionic conductivity in lithium lanthanum titanate, Solid State Communications, 86(10), 689-693.

- 3. Inaguma, Y., Chen, L., Itoh, M., and Nakamura, T., (1994), Candidate compounds with perovskite structure for high lithium ionic conductivity, Solid State Ionics, 70, 196-202.

- 4. Balaish, M., Gonzalez-Rosillo, J. C., Kim, K. J., Zhu, Y., Hood, Z. D., and Rupp, J. L., (2021), Processing thin but robust electrolytes for solid-state batteries, Nature Energy, 6(3), 227-239.

- 5. Wang, C., Ping, W., Bai, Q., Cui, H., Hensleigh, R., Wang, R., Brozena, A. H., Xu, Z., Dai, J., and Pei, Y., (2020), A general method to synthesize and sinter bulk ceramics in seconds, Science, 368(6490), 521-526.

- 6. Ping, W., Wang, C., Wang, R., Dong, Q., Lin, Z., Brozena, A. H., Dai, J., Luo, J., and Hu, L., (2020), Printable, high-performance solid-state electrolyte films, Science Advances, 6(47), eabc8641.

- 7. Wang, H., Huang, H., and Wunder, S. L., (2000), Novel microporous poly (vinylidene fluoride) blend electrolytes for lithium‐ion batteries, Journal of the Electrochemical Society, 147(8), 2853.

- 8. Chen, R.-J., Huang, M., Huang, W.-Z., Shen, Y., Lin, Y.-H., and Nan, C.-W., (2014), Sol–gel derived Li–La–Zr–O thin films as solid electrolytes for lithium-ion batteries, Journal of Materials Chemistry A, 2(33), 13277-13282.

- 9. Teranishi, T., Ishii, Y., Hayashi, H., and Kishimoto, A., (2016), Lithium ion conductivity of oriented Li0.33La0.56TiO3 solid electrolyte films prepared by a sol–gel process, Solid State Ionics, 284, 1-6.

- 10. Shin, S. H., Park, J.-S., Lee, H., Kong, S.-W., Park, J., Won, Y., and Kim, Y.-B., (2019), Fabrication of scandia-stabilized zirconia thin films by instant flash light irradiation, Coatings, 10(1), 9.

- 11. Ruzmetov, D., Oleshko, V. P., Haney, P. M., Lezec, H. J., Karki, K., Baloch, K. H., Agrawal, A. K., Davydov, A. V., Krylyuk, S., and Liu, Y., (2012), Electrolyte stability determines scaling limits for solid-state 3D Li ion batteries, Nano Letters, 12(1), 505-511.

- 12. Lu, D.-L., Zhao, R.-R., Wu, J.-L., Ma, J.-M., Huang, M.-L., Yao, Y.-B., Tao, T., Liang, B., Zhai, J.-W., and Lu, S.-G., (2020), Investigations on the properties of Li3xLa2/3-xTiO3 based all-solid-state supercapacitor: Relationships between the capacitance, ionic conductivity, and temperature, Journal of the European Ceramic Society, 40(6), 2396-2403.

- 13. Dai, K., Wang, Q., Xie, Y., Shui, M., and Shu, J., (2022), Disordered carbon coating free Li0.2375La0.5875TiO3: A superior perovskite anode material for high power long-life lithium-ion batteries, Journal of Materials Science, 57(4), 2825-2838.

- 14. Wang, M. J., Wolfenstine, J. B., and Sakamoto, J., (2020), Mixed electronic and ionic conduction properties of lithium lanthanum titanate, Advanced Functional Materials, 30(10), 1909140.

- 15. Li, C.-L., Zhang, B., and Fu, Z.-W., (2006), Physical and electrochemical characterization of amorphous lithium lanthanum titanate solid electrolyte thin-film fabricated by e-beam evaporation, Thin Solid Films, 515(4), 1886-1892.

- 16. Ma, C., Chen, K., Liang, C., Nan, C.-W., Ishikawa, R., More, K., and Chi, M., (2014), Atomic-scale origin of the large grain-boundary resistance in perovskite Li-ion-conducting solid electrolytes, Energy & Environmental Science, 7(5), 1638-1642.

- 17. Zhang, L., Zhang, X., Tian, G., Zhang, Q., Knapp, M., Ehrenberg, H., Chen, G., Shen, Z., Yang, G., and Gu, L., (2020), Lithium lanthanum titanate perovskite as an anode for lithium ion batteries, Nature Communications, 11(1), 3490.

- 18. Okumura, T., Yokoo, K., Fukutsuka, T., Uchimoto, Y., Saito, M., and Amezawa, K., (2009), Improvement of Li-ion conductivity in a-site disordering lithium-lanthanum-titanate perovskite oxides by adding LiF in synthesis, Journal of Power Sources, 189(1), 536-538.

- 19. Harada, Y., Hirakoso, Y., Kawai, H., and Kuwano, J., (1999), Order– disorder of the A-site ions and lithium ion conductivity in the perovskite solid solution La0.67−xLi3xTiO3 (x=0.11), Solid State Ionics, 121(1-4), 245-251.

- 20. Harada, Y., Ishigaki, T., Kawai, H., and Kuwano, J., (1998), Lithium ion conductivity of polycrystalline perovskite La0.67− xLi3xTiO3 with ordered and disordered arrangements of the A-site ions, Solid State Ionics, 108(1-4), 407-413.

- 21. Hu, X., Cheng, X., Qin, S., Yan, G., Malzbender, J., Qiang, W., and Huang, B., (2018), Mechanical and electrochemical properties of cubic and tetragonal LixLa0.557Tio3 perovskite oxide electrolytes, Ceramics International, 44(2), 1902-1908.

Biography

Sun Min Kim

Ph.D. candidate in the Department of Mechanical Convergence Engineering, Hanyang University. His research is about the electrode fabrication and interface of all solid state batteries.

In Suk Song

In Suk Song Undergraduate Research Intern in the Department of Mechanical Engineering, Hanyang University. His research interest is all solid state batteries.

Hyo Jun Ahn

Hyo Jun Ahn Undergraduate Research Intern in the Department of Mechanical Engineering, Hanyang University. His research interest is solid oxide fuel cells, all solid state batteries.

Min Ji Kim

Ph.D. candidate in the Department of Mechanical Convergence Engineering, Hanyang University. Her research is about the electrode fabrication and interface of all solid state batteries.

Young-Beom Kim

Professor in the Department of Mechanical Convergence Engineering, Hanyang University. His research interests include development of various solid-state energy conversion devices including solid oxide fuel cells, all-solid-state batteries etc.