ABSTRACT

As advanced materials with high hardness, strength, and heat resistance are increasingly applied in fields such as aerospace, semiconductors, biomedical engineering, and mold manufacturing, the demand for high-precision machining technologies is growing. Micro electrical discharge machining (Micro-EDM) has gained attention as a non-contact process that locally melts and vaporizes conductive materials using electrical sparks, allowing for the fabrication of intricate 3D microstructures with high precision. This study analyzes the impact of capacitance in RC-type discharge circuits on the machining characteristics of single discharge craters using aluminum, brass, copper, STS304, and WC-Co. Additionally, we compare the overlapping behavior and morphological evolution of multiple discharge craters across these materials. We investigated the diameter and depth of single discharge craters, as well as the geometrical characteristics of overlapped craters. The results demonstrate the influence of discharge energy and material properties on discharge crater geometry, providing a quantitative basis for analyzing surface morphology in the Micro-EDM process.

-

KEYWORDS: Micro EDM (미세 방전 가공), Discharge crater (방전흔), Capacitance (축전용량)

1. 서론

최근 기계, 항공우주, 바이오 등 다양한 산업 분야에서 높은 강도, 경도, 내열성을 지닌 소재의 사용이 증가함에 따라 이들을 정밀하게 가공할 수 있는 고도화된 제조 기술의 수요가 높아지고 있다[

1]. 특히 항공우주, 반도체, 바이오 및 금형 산업 등에서는 미세 형상 가공, 정밀 부품 제작, 나노미터 수준의 표면 거칠기 확보가 요구되고 있다[

2].

그러나 기존의 절삭, 연삭 등 기계적인 가공 방법은 고경도 재료의 가공 과정에서 공구 마모와 파손 등의 문제가 발생할 수 있으며 미세 형상의 가공 정밀도 측면에서도 제약이 발생한다 [

2,

3]. 이러한 배경 속에서 비접촉 방식의 가공 기술인 방전 가공이 주목 받고 있다.

방전 가공은 도전성 재료를 전기적 스파크에 의해 국부적으로 용융 및 기화시키는 방식으로 이루어지며 전극과 가공물 사이에 기계적인 접촉이 발생하지 않는다[

4]. 이러한 특성으로 높은 경도와 취성을 갖는 난삭재도 정밀하게 가공할 수 있으며 복잡한 형상을 제작하는 것이 가능하다[

5,

6]. 또한, 낮은 경도를 갖는 전극으로 높은 경도를 갖는 소재를 가공할 수 있다. 방전 가공은 주로 밀링, 드릴링, 역방전가공(Reverse EDM), 블록 방전 가공(Block EDM), 와이어 방전 연삭(Wire Electrical Discharge Grinding, WEDG), 형조 방전 가공(Die-sinking EDM) 등 다양한 형태로 응용되며, 그 과정에서 발생하는 수많은 방전흔이 표면에 중첩되어 최종적인 가공 표면을 형성하게 된다[

7-

10].

방전 가공 과정에서 전극과 가공물이 일정한 간극에 도달하게 되면 플라즈마 채널을 형성하고, 이로 인해 가공물 표면에 높은 온도가 전달되며 국부적인 용융과 기화가 일어나게 된다[

11]. 이 때 형성되는 용융 흔적을 방전흔이라고 하며, 이는 가공물의 표면 거칠기와 형상 정밀도에 결정적인 영향을 미치게 된다. 방전 가공의 특성 상 수많은 방전흔이 겹겹이 쌓여 전체 가공 표면을 형성 하게 되며, 이들의 크기와 형상은 가공 품질과 직결된다[

12,

13]. RC 방전회로를 이용하는 미세 방전 가공에서 방전 에너지를 결 정짓는 주요 인자는 축전용량이며, 이는 단발 방전 에너지의 크기에 직접적인 영향을 미친다. 축전 용량이 클수록 저장되는 전하의 양이 증가하고, 결과적으로 방전 가공에서 형성되는 플라즈마 채널의 온도와 범위가 넓어지면서 더 큰 방전흔을 형성하게 된다. 즉, 축전 용량의 변화는 단순한 전기적 변수의 변화가 아니라, 실질적으로 가공 표면의 품질 변화에 영향을 미치는 핵심 인자라고 할 수 있다. 따라서 축전 용량에 따른 단발 방전흔의 크기 및 형상을 정량적으로 분석하는 것은 가공 과정과 결과를 이해하는데 기여할 수 있다.

방전 가공 과정에서 단발 방전은 전체 방전 가공 공정의 미시적 단위로서, 하나의 스파크가 발생할 때 형성되는 방전흔의 크기, 형상, 깊이, 재응고 패턴 등을 관찰할 수 있는 기반이 된다[

14]. 단발 방전을 분석함으로써 가공 조건에 따라 방전흔이 어떤 방식으로 표면에 형성되는지 분석할 수 있으며, 이는 수많은 단발 방전이 이루어지는 미세 방전 가공의 거동을 해석하는 과정에 기여할 수 있다. 특히 단발 방전 에너지와 방전흔을 분석하는 것은 전체 가공 과정에 대한 정량적 예측 및 공정 최적화를 위한 기초적인 접근이다.

하지만 대부분의 기본 연구는 누적된 가공 조건 하에서 형성된 전체 가공 표면을 분석하거나, 재료 제거율 및 표면 거칠기 등 성능 지표 위주의 연구가 이루어졌다. Lee 등은 방전 가공으로 실리콘 카바이드 웨이퍼와 소결 실리콘 카바이드에 미세 구멍과 미세 홈을 가공하였으며 축전 용량에 따른 가공 영역의 표면 거칠기와 전극 마모 등을 분석하였다[

10]. Kim 등은 방전 가공을 이용하여 STS304 소재에 미세 구멍을 가공하였으며 축전 용량, 인가 전압, 전극 직경, 전극 회전 속도 등 가공 조건에 따른 재료 제거율과 전극 마모율을 분석하였다[

13]. Lee 등은 황동, 스테인리스강, 초경합금 소재에 방전 가공을 수행하여 가공 영역의 방전흔 이미지 데이터를 기반으로 가공물 소재, 가공 조건, 표면 거칠기 등을 예측하는 CNN 모델을 제안하였다[

14]. Keskin 등은 구리 전극을 이용하여 철계 금속에 방전 가공을 수행하였으며 표면 거칠기에 영향을 미치는 가공 조건을 분석하였다[

15]. Bhatia 등은 고탄소 크롬강에 와이어 방전 가공을 수행하였으며 다구찌 기법을 활용해 우수한 표면 품질로 가공할 수 있는 방전 조건을 분석하였다[

16]. Jabbaripour 등 은 Ti-6Al-4V 합금 소재에 구리 전극을 이용하여 방전 가공을 수행하였으며 표면 품질, 재료 제거율, 전극 마모율 등을 분석 하였다[

17]. Kim 등은 유리질 탄소 소재에 초경합금 전극을 이용하여 미세 구멍을 가공하였으며 인가 전압, 축전 용량에 따른 재료 제거율, 전극 마모율, 가공 영역의 표면거칠기 등을 분석하였다[

18].

하지만, 현재까지 축전 용량에 따른 단발 방전흔의 크기, 깊이 및 형상과 중첩된 방전흔에 대한 분석은 부족한 실정이다. 따라서, 본 연구에서는 다양한 축전 용량을 사용하여 알루미늄, 황동, 구리, 스테인리스, 초경합금 소재에 단발 방전을 수행하고, 이에 따라 표면에 형성되는 방전흔의 직경, 깊이, 형상 등을 분석하였다. 또한, 재료 별로 중첩된 방전흔들을 분석하였다.

2. 실험 장치

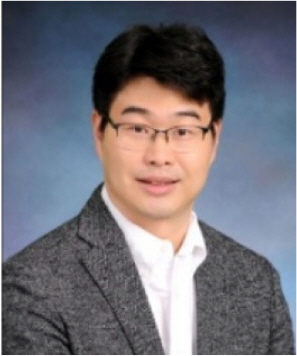

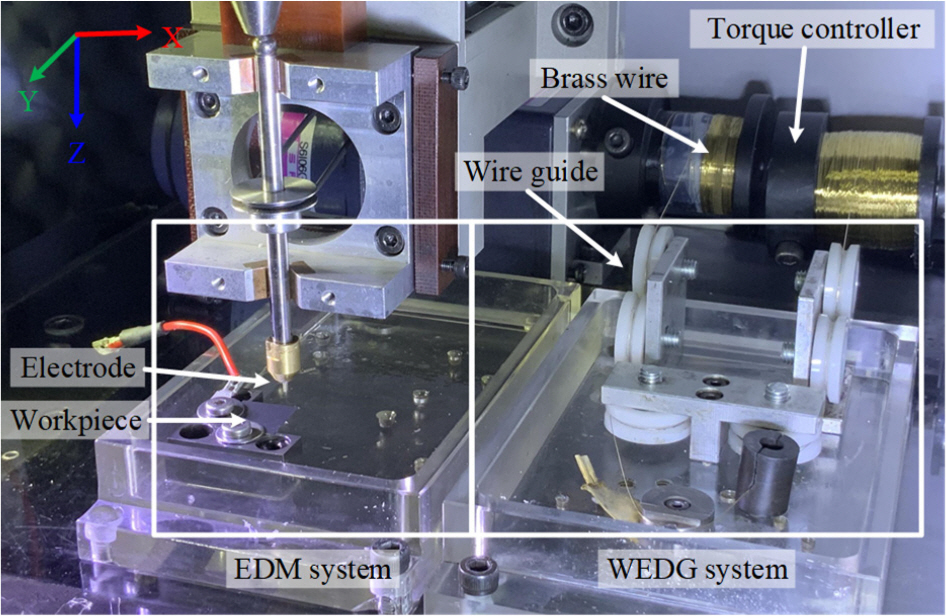

Fig. 1은 본 연구에서 사용한 방전 가공 시스템을 나타낸다. 방전 가공 시스템은 전극 제작을 위한 와이어 방전 연삭 시스템과 방전 가공 시스템으로 구성되었다.

Fig. 1

와이어 방전 연삭 시스템의 경우, 직경 200 µm의 황동 와이어, RC 방전 회로, 전극 회전을 위한 스핀들, 와이어 가이드, 토크 컨트롤러 등으로 구성되었다. 와이어 방전 연삭 시스템과 방전 가공 시스템을 하나의 시스템으로 구성하여 전극 장착 간 발생할 수 있는 런아웃을 방지하였다. 방전 가공 시스템은 와이어 방전 연삭 시스템에서 사용한 RC 방전회로와 방전 수조 등으로 구성하였다. 두 공정 모두 방전 가공 중 발생하는 부스러기의 원활한 배출과 방전 간극(Discharge Gap)의 절연 상태를 회복을 위해 등유를 절연액으로 사용하였다.

가공물의 표면에 발생한 단발 방전흔과 중첩 방전흔 등을 공초점 현미경(OLS-5000, Olympus Corp.)과 주사전자현미경(FE-SEM, Carl Zeiss Corp.) 등을 사용하여 분석하였다. 중첩된 방전흔의 경우, 130 × 130 µm 면적의 영역을 측정하였다.

3. 실험 방법

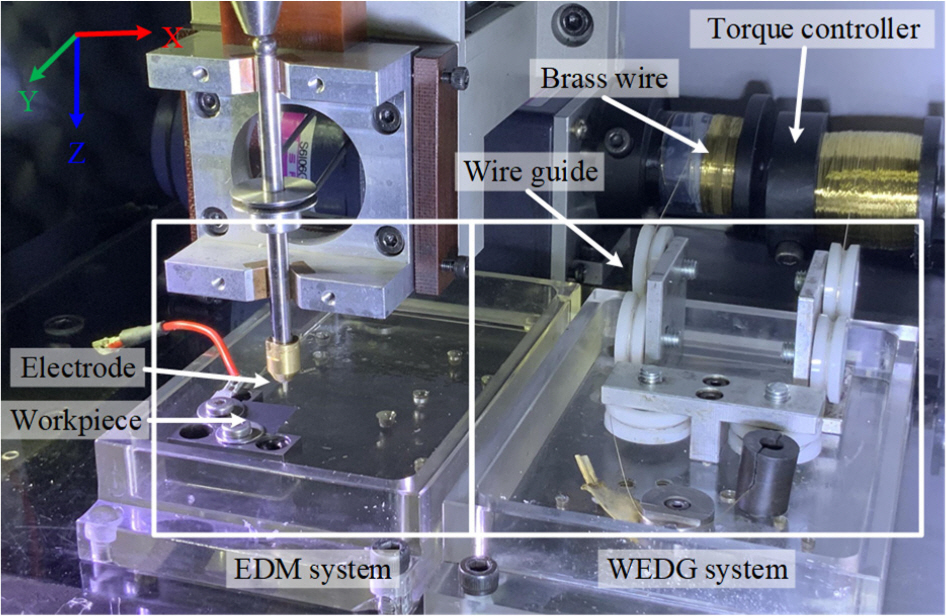

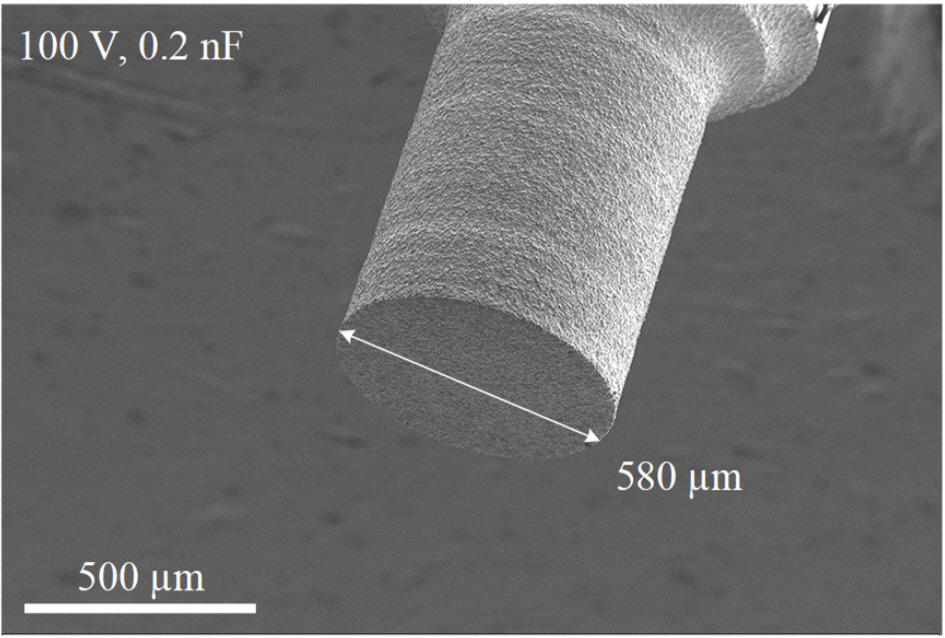

3.1 전극 제작

본 실험에서는 직경 1 mm의 초경합금 환봉을 와이어 방전 연삭 공정을 통해 직경 580 µm의 원통 형상 전극으로 제작하였 다. 방전 가공 중, 전극 마모가 발생할 수 있고 본 연구는 축전 용량과 가공물에 따른 단발 방전흔의 크기, 형상 변화와 중첩된 방전흔을 정량적으로 분석하는 데 목적이 있어 상대적으로 큰 전극을 사용하였다. 제작된 전극을 가공물과 방전 간극을 형성하도록 이송하여 단발 방전흔을 형성시킬 수 있다.

Fig. 2는 본 연구에서 사용한 초경합금 전극을 나타낸다.

Fig. 2SEM image of WC-Co electrode (Ø 580 µm)

3.2 방전 가공

RC 방전 회로를 이용하여 방전 가공을 수행할 경우, 단발 방전 에너지(E)는 식(1)과 같다[

19].

축전 용량(C)과 인가 전압(V)이 증가할 경우, 단발 방전 에너 지는 증가하게 된다. 단발 방전 에너지가 증가할수록 가공물의 표면에 형성되는 방전흔의 직경이 증가하게 된다.

RC 방전 회로를 이용하는 방전 가공 과정에서 단발 방전이 발생할 경우, 가공 중 발생하는 전압 파형은

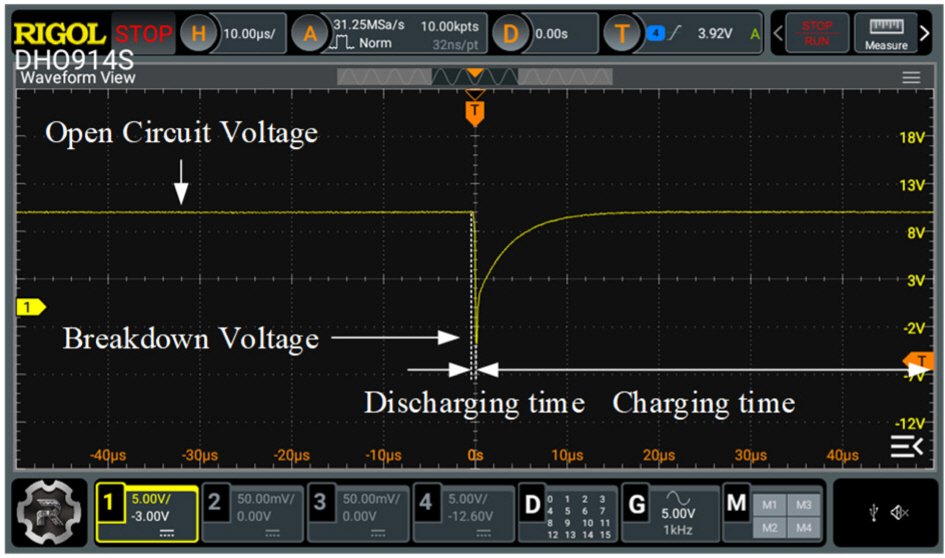

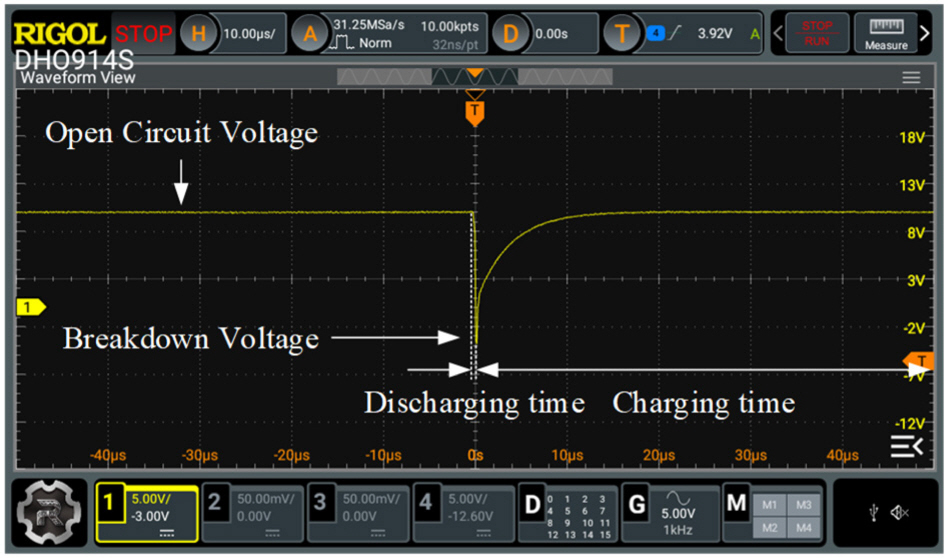

Fig. 3과 같다. 프로브 감쇠율을 10 : 1로 설정하여 전압을 측정함으로써, 실제 방전 전압 100 V는 오실로스코프에서 10 V로 나타났다.

Fig. 3Typical normal discharge voltage waveform in micro EDM

전극과 가공물 사이 거리가 방전 간극보다 클 경우, 회로는 개방 전압(Open Circuit Voltage)을 유지하면서 축전지는 충전된다. 이후, 공구와 가공물이 방전 간극에 도달하면, 축전지에 저장된 에너지가 급격하게 방전되며, 이 때 스파크와 함께 고온의 플라즈마 채널이 형성되어 가공 영역이 용융 또는 기화된다. 해당 구간(Discharging Time)에서 급격하게 전압(Breakdown Voltage)이 하강한다. 이 때, 방전 에너지가 매우 크기 때문에 다량의 전자가 순간적으로 양극으로 이동하며, 이로 인해 단시간 동안 양극과 음극의 역할이 역전하여 전압이 음의 값으로 하강한다[

20]. 방전 후에는 축전지가 일정 시간(Charging Time)동안 다시 충전되며, 이 구간은 전압이 점차 회복되는 곡선 현태로 나타나며, RC 방전회로의 시정수에 따라 충전 곡선이 결정된다. 동시에, 외부에서 공급되는 절연액은 전극과 가공물 사이의 절연 상태를 다시 회복시켜, 다음 방전을 위한 조건을 준비한다.

본 연구에서는 0.2, 2, 20, 200, 2000 nF의 축전 용량을 사용하였고, 이에 따른 단발 방전 에너지는 각각 1, 10, 100, 1000, 10000 µJ이다.

방전 가공 중에는 전극과 가공물 사이 절연 파괴에 의해 방전흔이 생성되며, 이는 단발 방전 에너지뿐만 아니라 가공물의 녹는 점(Melting Point, Tm), 비열(Specific Heat, c), 열전도도 (Thermal Conductivity, k) 등의 영향을 받게 된다[

21].

Table 1은 본 연구에서 사용한 각 재료의 녹는 점, 비열, 열전도도를 나타낸다.

Table 1Material properties of workpiece [

22-

25]

Table 1

|

Tm [K] |

c [J/Kg × K] |

k [W/m × K] |

ρ [kg/m3] |

|

Aluminum |

933 |

840 |

237 |

2700 |

|

Brass |

1173 |

382 |

121 |

8450 |

|

Copper |

1358 |

387 |

400 |

8930 |

|

STS304 |

1673 |

504 |

16 |

7930 |

|

WC-Co |

3073 |

303 |

110 |

15800 |

본 연구에서는 와이어 방전 연삭 시스템으로 제작된 전극과 RC 방전 회로를 이용하여 방전 가공을 수행하였다. 가공물은 10 × 10 × 1 mm 크기의 알루미늄, 황동, 구리, STS304, 초경합 금 기판을 사용하였다. 방전 가공 시 100 V의 전압을 인가하였으며, 각 조건에 대해 7회씩 반복 실험을 수행하여 가공 결과의 반복성과 신뢰성을 확보하였다. 전극과 가공물 사이 방전 스파크가 형성될 수 있도록 전극을 이송하여 방전 간극을 유지하여 단발 방전흔을 형성하였다. 또한, 중첩 방전흔의 경우, 방전 가공 시 발생하는 부스러기 배출을 위해 전극을 200 rpm의 속도로 회전시켰고, 1 µm/s의 속도로 이송시켜 중첩 방전흔을 형성시켰다.

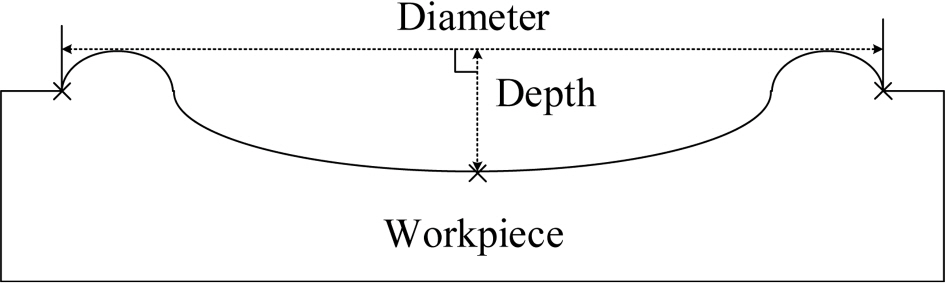

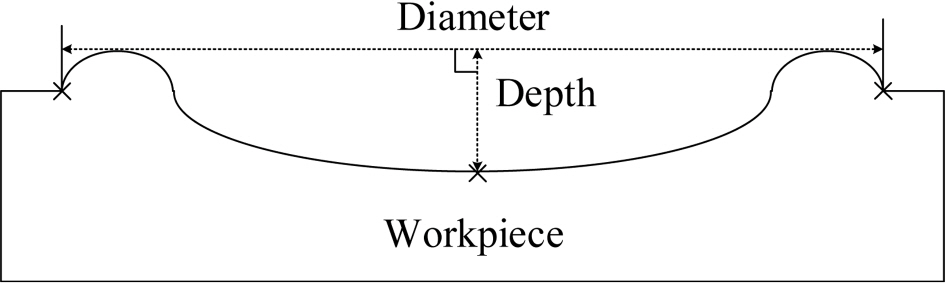

가공 후 가공물의 표면에 형성된 방전흔의 경우, 가공 중 소재가 녹아 방전흔 가장 자리에 재응고되어

Fig. 4와 같은 형상으로 형성된다. 2D 현미경 이미지에서 외접원의 직경을 방전흔의 직경으로, 외접원 프로파일에서 가장 높은 점과 낮은 점 사이의 수직 거리를 방전흔의 깊이로 측정하였다. 중첩된 방전흔 의 경우, 가공 영역에 충분히 형성되도록 깊이 15 µm, 길이 700 µm의 홈 가공을 수행한 후 측정하였다.

Fig. 4Schematic diagram of discharge crater size

4. 실험 결과

4.1 단발 방전흔의 특성

Tables 2와

3은 각각 가공 소재와 축전 용량에 따른 방전흔의 직경과 크기를 측정한 결과를 나타낸다.

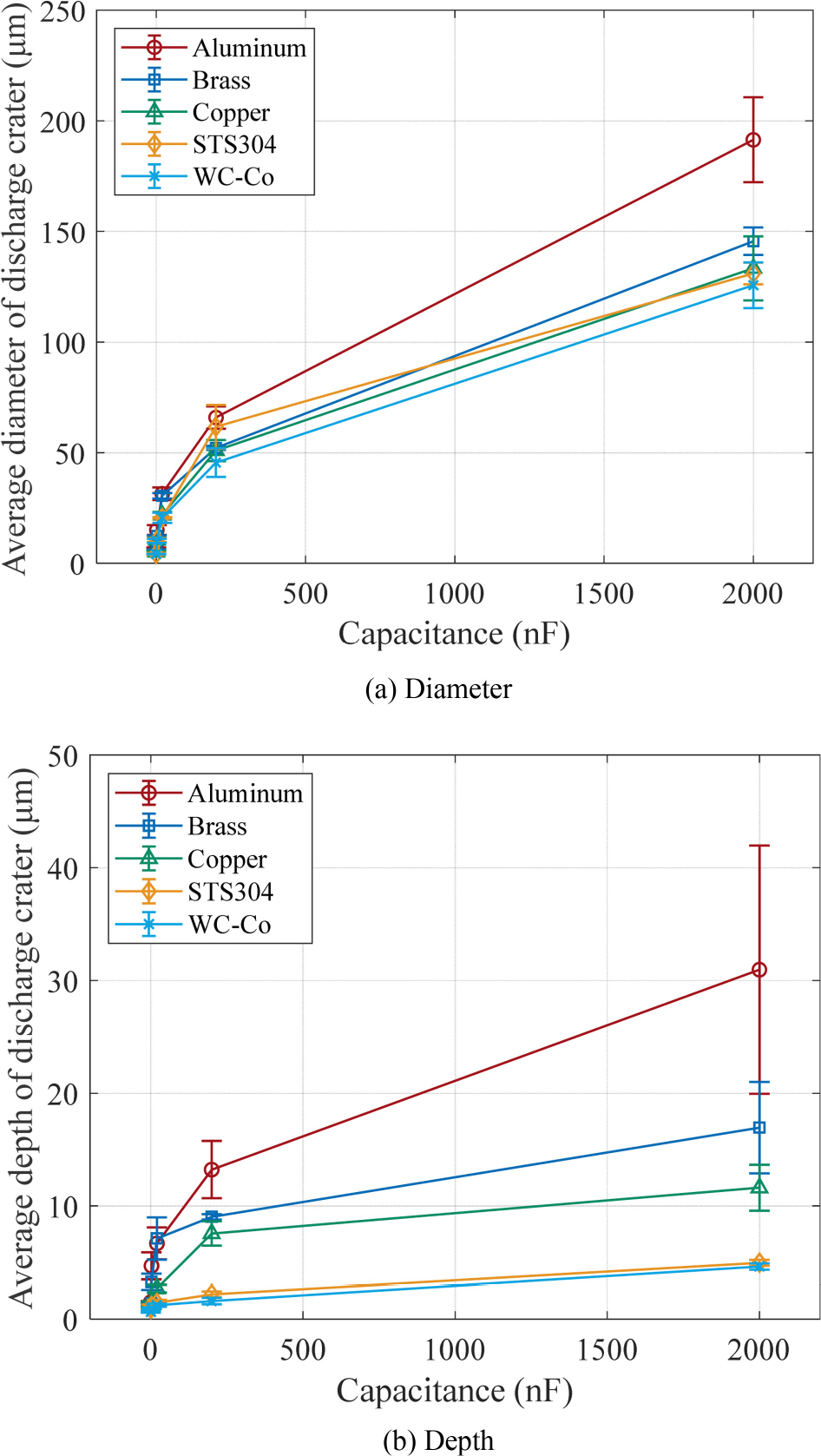

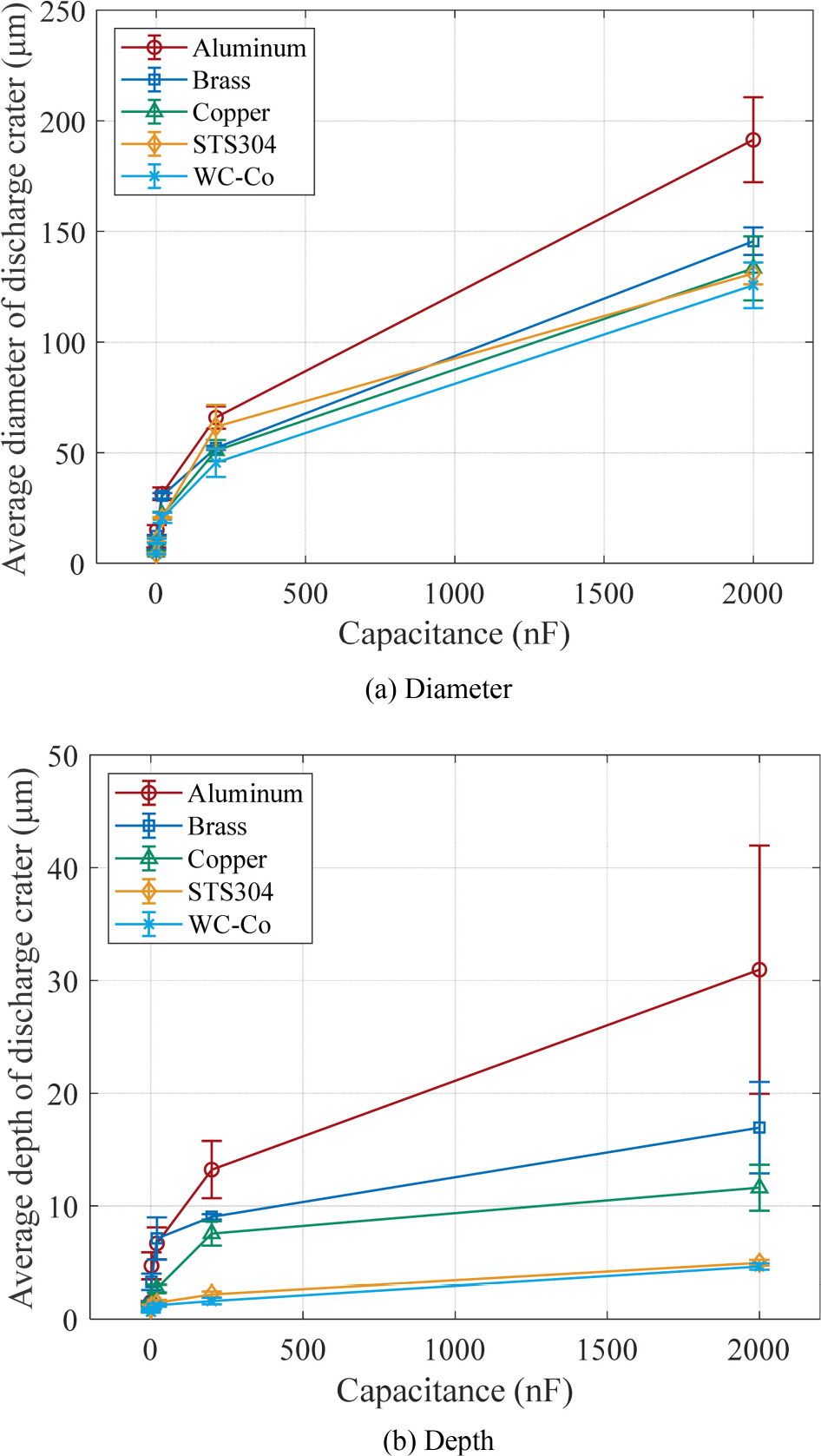

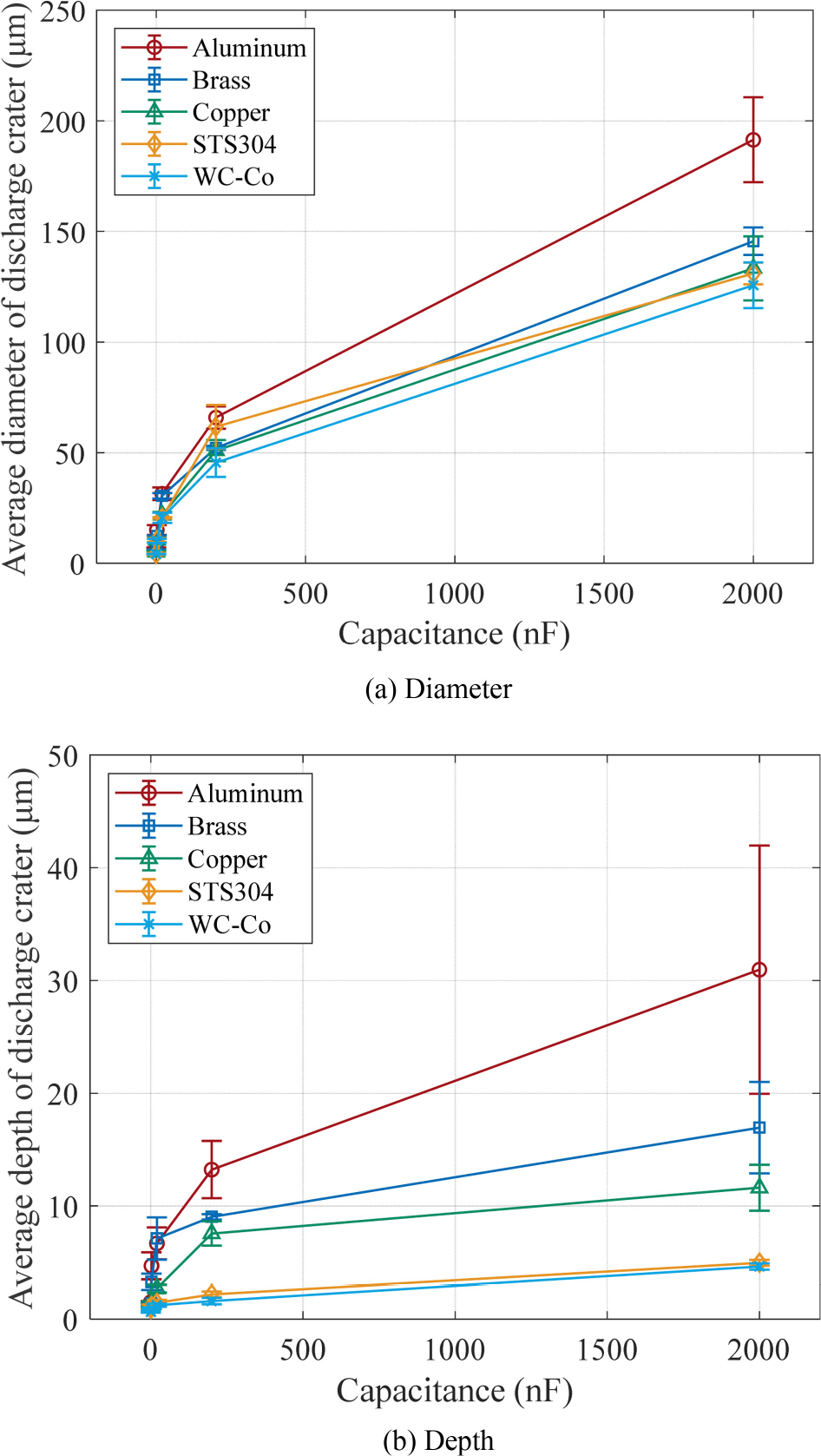

Fig. 5는 축전 용량과 소재에 따른 단발 방전흔의 직경과 깊이를 나타낸 그래프이다. 모든 소재에서 축전 용량이 증가함에 따라 방전흔의 직경과 깊이가 함께 증가하는 경향을 보였다. 이는 식(1)에서 제시된 바와 같이 축전 용량 증가에 따라 단발 방전 에너지가 증가하기 때문으로 해석된다.

Fig. 5Average diameter and depth of single discharge crater according to workpiece materials and capacitance (100 V)

Table 2Average diameter of single discharge crater according to workpiece materials and capacitance (100 V)

Table 2

|

Material |

Average diameter of discharge crater [µm] |

|

0.2 nF |

2 nF |

20 nF |

200 nF |

2000 nF |

|

Aluminum |

6.5 |

15.0 |

31.4 |

65.8 |

191.4 |

|

Brass |

5.9 |

12.3 |

30.5 |

52.1 |

145.6 |

|

Copper |

5 |

10.5 |

21.8 |

50.9 |

133.3 |

|

STS304 |

4.2 |

10.5 |

20.5 |

61.6 |

131.0 |

|

WC-Co |

4.1 |

10.1 |

20.5 |

45.5 |

125.6 |

Table 3Average depth of single discharge crater according to workpiece materials and capacitance (100 V)

Table 3

|

Material |

Average depth of discharge crater [µm] |

|

0.2 nF |

2 nF |

20 nF |

200 nF |

2000 nF |

|

Aluminum |

1.5 |

4.6 |

6.6 |

13.2 |

30.9 |

|

Brass |

1.3 |

3.2 |

7.1 |

9.0 |

16.9 |

|

Copper |

1.1 |

1.4 |

2.7 |

7.5 |

11.6 |

|

STS304 |

0.9 |

1.1 |

1.4 |

2.2 |

4.9 |

|

WC-Co |

0.6 |

0.9 |

1.2 |

1.59 |

4.6 |

방전흔의 직경 및 깊이는 소재의 열적 물성과 관련을 보였다. 알루미늄, 황동, 구리, STS304, 초경합금의 녹는점은, 각각 660, 900, 1084, 1400, 2800°C 순으로 증가하고, 단위 체적당 비열 에너지는 각각 2.2, 3.2, 3.4, 4.0, 4.8 MJ/m

3∙K 순으로 증가한다.

Tables 2와

3과 같이 실험 결과, 동일한 방전 에너지에서 방전흔의 직경과 깊이는 소재의 녹는 점, 단위 체적당 비열 에너지와 반비례하는 경향을 보였다. 즉, 낮은 녹는 점과 단위 체적당 비열 에너지를 갖는 알루미늄의 경우 가장 큰 방전흔이 형성되었으며, 반대로 초경합금의 경우 가장 작은 방전흔이 관찰되었다.

특히, 최대 방전 에너지에서 알루미늄의 평균 방전흔 직경은 약 191.4 µm, 깊이는 약 31.6 µm로 측정되었다. 이는 알루미늄이 상대적으로 낮은 내열성을 띄며, 동일한 방전 에너지가 가해질 경우 상대적으로 빠른 용융과 기화가 진행되기 때문이다.

반면, 초경합금은 가장 높은 녹는점과 단위 체적당 비열에너지를 가져 모든 방전 조건에서 가장 작은 방전흔을 형성하였다. 초경합금의 최대 방전 에너지 조건에서 측정된 평균 방전흔 직경은 133.3 µm, 깊이는 11.6 µm로 확인되었다.

STS304는 낮은 열전도도(16 W/m∙K)를 가지지만, 단위 체적 당 비열에너지(4 MJ/m3∙K)가 높아 재료 내부로의 열 확산이 억제된다. 그 결과, STS304의 방전흔은 구리보다 대체적으로 작 지만 크기가 역전되는 현상도 발생하였으며, 최대 방전 에너지 조건에서 직경은 131.0 µm, 깊이는 4.9 µm로 측정되었다.

그러나

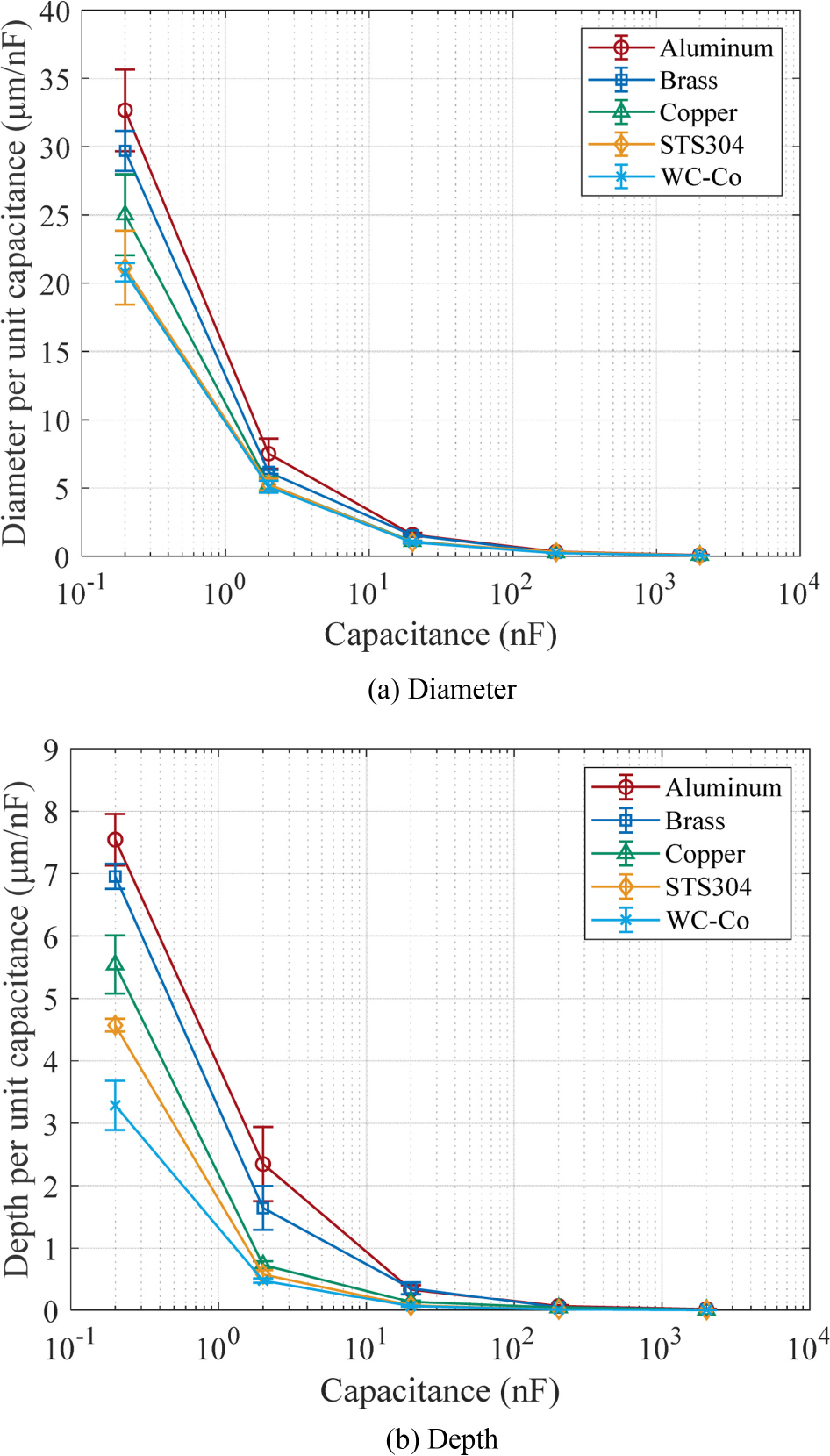

Table 4와 같이 일정 수준 이상의 축전 용량 영역에서는 방전흔 직경과 깊이의 증가 폭이 둔화되는 경향을 보였다.

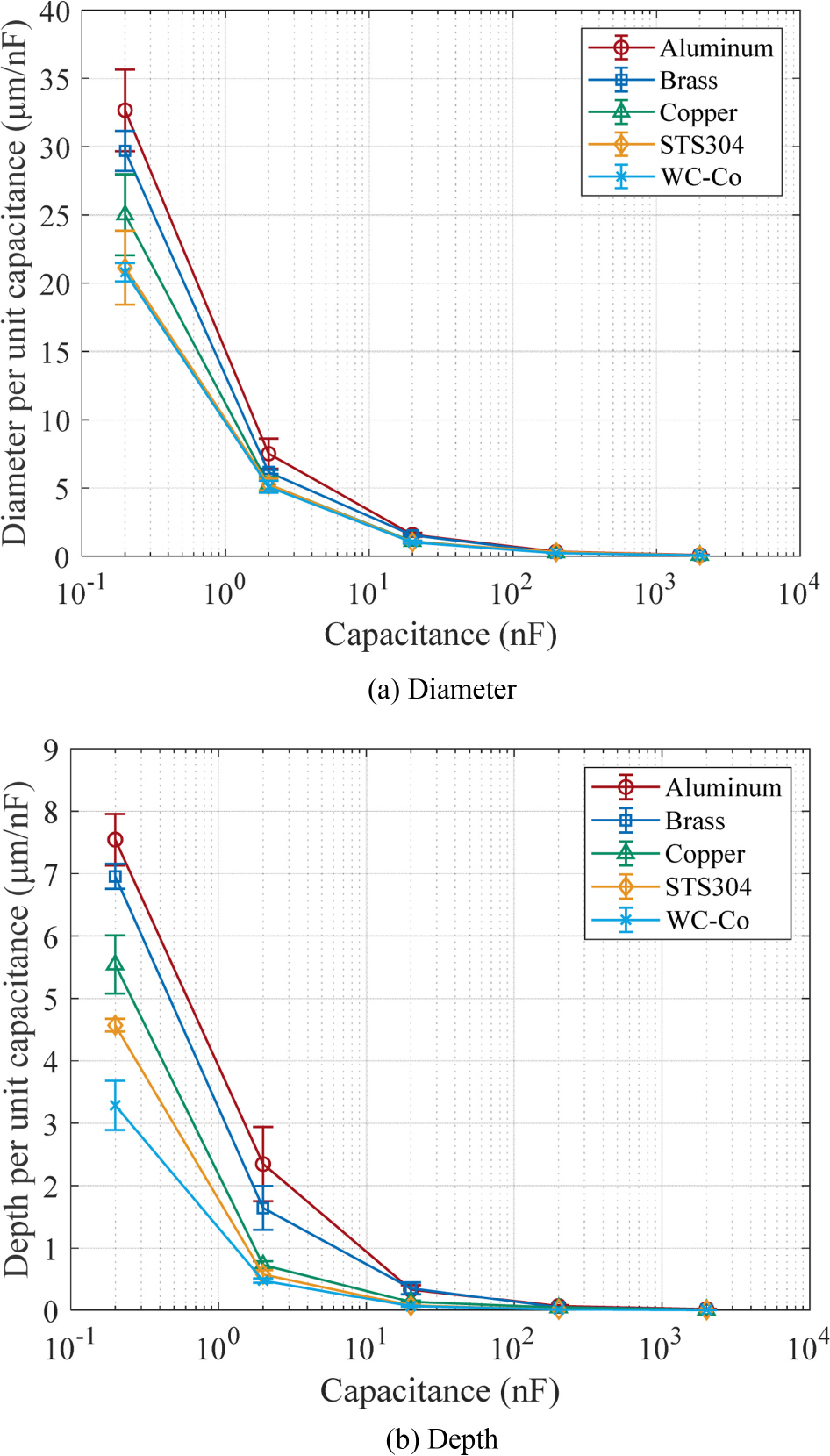

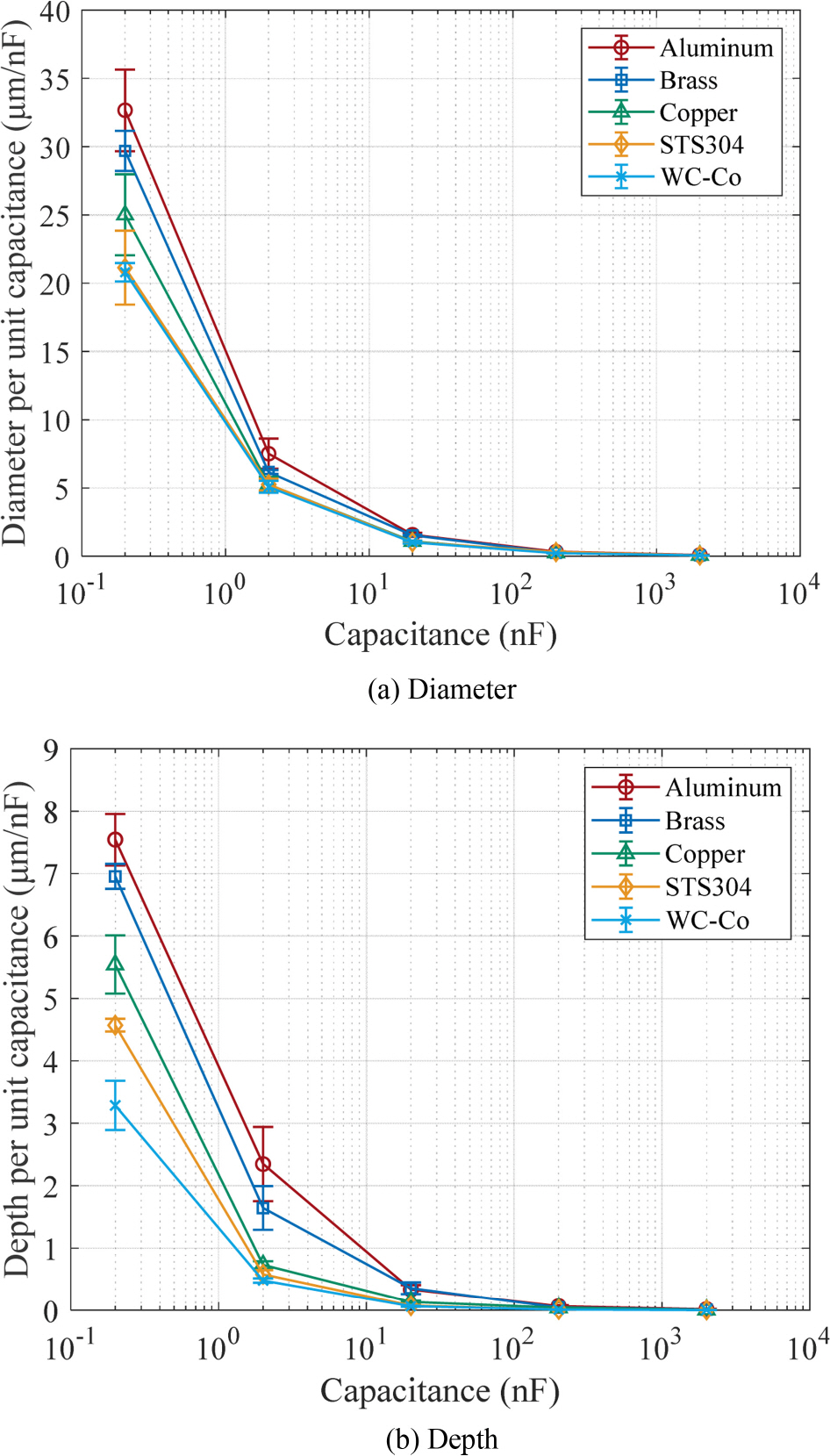

Fig. 6는 단위 축전 용량 당 단발 방전흔의 직경과 깊이를 나타내며 축전 용량이 증가할수록 단위 축전 용량 당 직경과 깊이가 감소하게 된다. 즉, 방전 가공 과정에서 방전 에너지가 높을수록 재료 제거량은 증가하지만, 방전 에너지가 높아질수록 재료 제거 효율이 감소하게 된다. 낮은 축전 용량을 사용할 경우, 단발 방전 가공 과정에서 국소적인 지점에 높은 온도가 형성되어 에너지가 효과적으로 재료 제거에 활용되지만, 방전 에너지가 높아지면, 플라즈마 크기가 커지면서 온도분포가 가우시안 분포를 이루고 플라즈마 기둥 주변은 재료를 제거할 만큼 온도에 도달하지 않아, 에너지 효율이 낮아진다. 그 결과 축전 용량이 커짐에 따라 방전흔의 크기 증가폭이 감소하게 된다[

19]. 또한, 방전흔의 깊이는 직경에 비해 상대 적으로 적은 폭으로 증가하였다. 이것은 방전 중 발생한 열에 의해 용융된 재료가 다시 재응고층을 형성하기 때문이다[

26].

Fig. 6Average diameter and depth of single discharge crater per unit capacitance (applied voltage = 100 V)

Table 4Change in average diameter and depth of single discharge crater per unit capacitance (applied voltage = 100 V)

Table 4

|

Material |

ΔCapacitance [nF] |

ΔDiameter [µm/nF] |

ΔDepth [µm/nF] |

|

Aluminum |

0.2 → 2 |

25.14 |

5.2 |

|

2 → 20 |

5.95 |

2.01 |

|

20 → 200 |

1.26 |

0.27 |

|

200 → 2000 |

0.23 |

0.05 |

|

Brass |

0.2 → 2 |

23.52 |

5.31 |

|

2 → 20 |

4.64 |

1.29 |

|

20 → 200 |

1.27 |

0.31 |

|

200 → 2000 |

0.19 |

0.04 |

|

Copper |

0.2 → 2 |

19.75 |

4.81 |

|

2 → 20 |

4.17 |

0.6 |

|

20 → 200 |

0.84 |

0.1 |

|

200 → 2000 |

0.19 |

0.03 |

|

STS304 |

0.2 → 2 |

15.88 |

3.99 |

|

2 → 20 |

4.23 |

0.51 |

|

20 → 200 |

0.72 |

0.06 |

|

200 → 2000 |

0.24 |

0.01 |

|

WC-Co |

0.2 → 2 |

15.72 |

2.81 |

|

2 → 20 |

4.05 |

0.42 |

|

20 → 200 |

0.8 |

0.05 |

|

200 → 2000 |

0.16 |

0.01 |

이러한 결과를 종합하면, 낮은 녹는점과 단위 체적당 비열에너지를 가지는 재료는 동일한 방전 에너지를 가했을 때 방전흔 직경과 깊이가 크게 형성되는 경향이 있으며, 높은 녹는점과 열 저항성을 갖는 재료는 작은 방전흔이 형성되는 특성을 나타낸다. 또한, 열전도도가 높을수록 열이 빠르게 확산되어 형성되는 단발 방전흔 크기가 감소하는 경우도 발생한다. 즉, 단발 방전흔 형성은 소재의 열적 특성의 영향을 받는다.

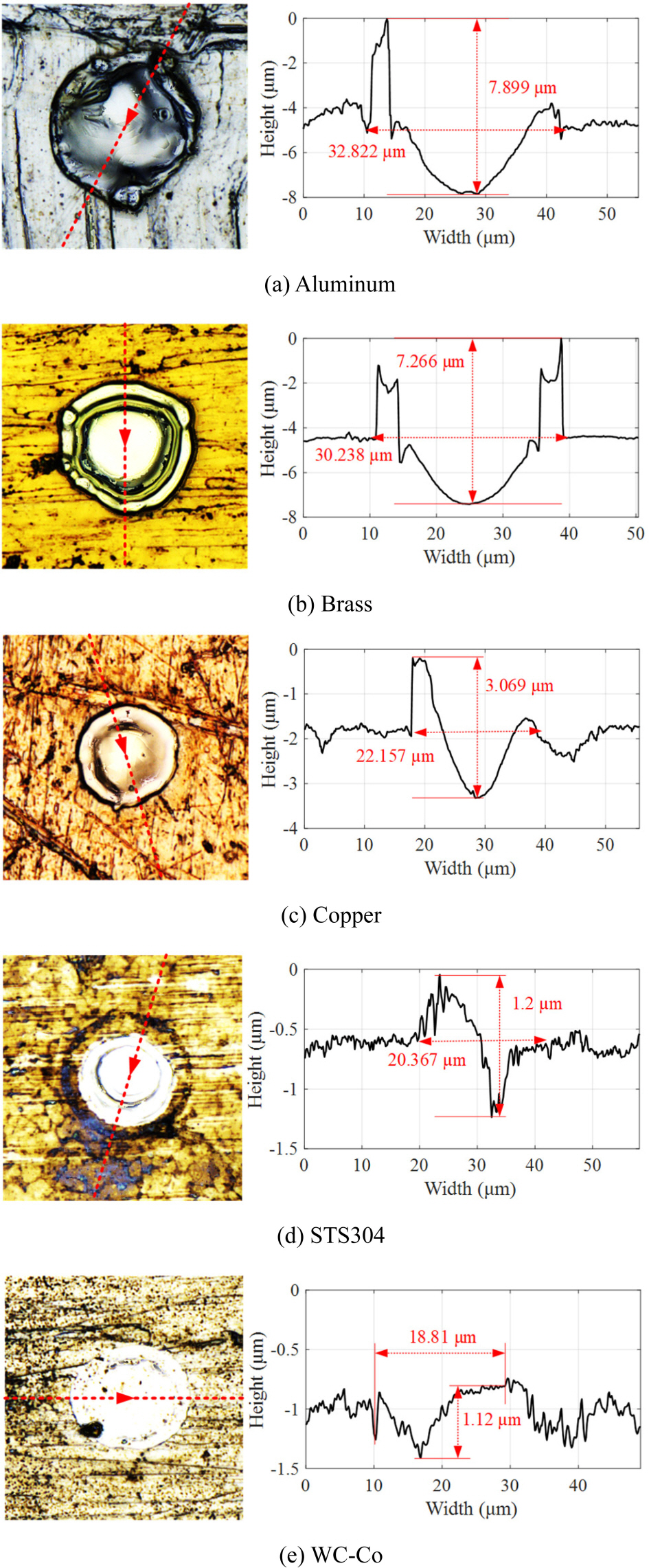

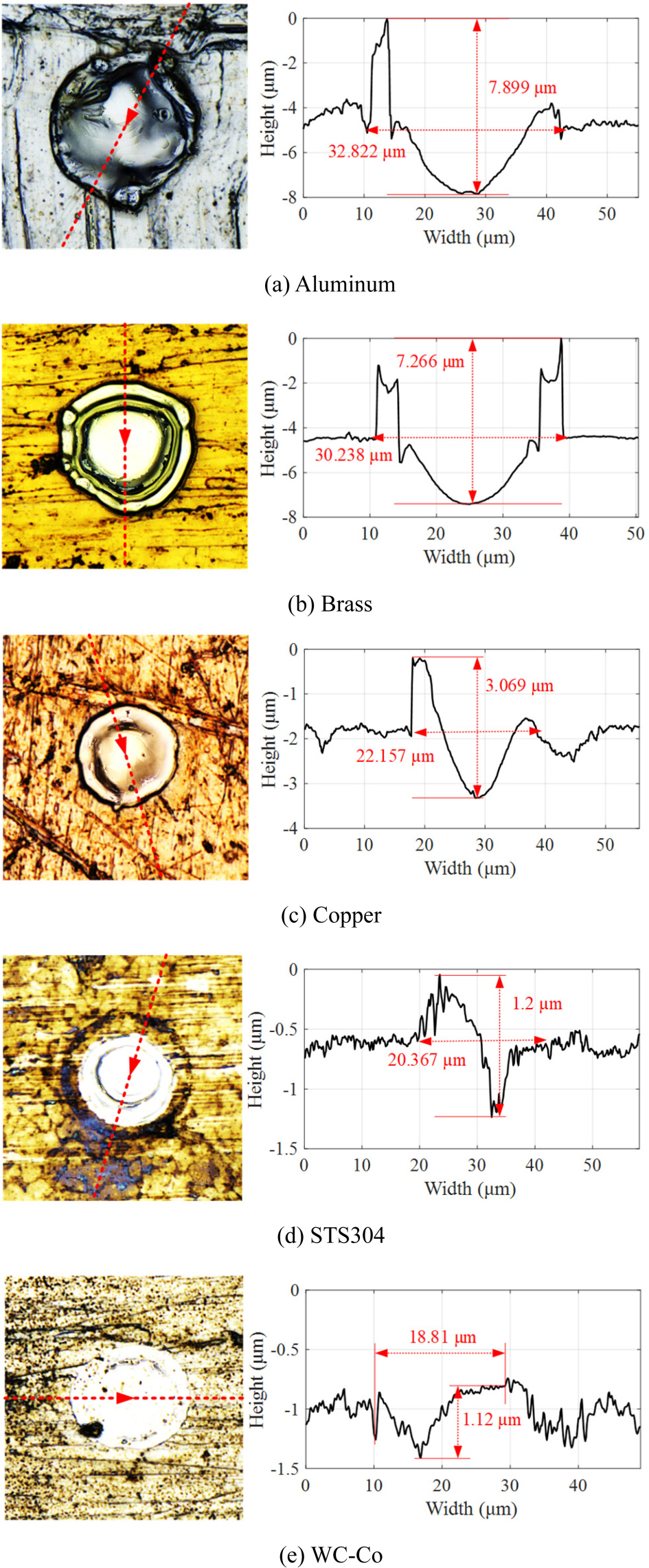

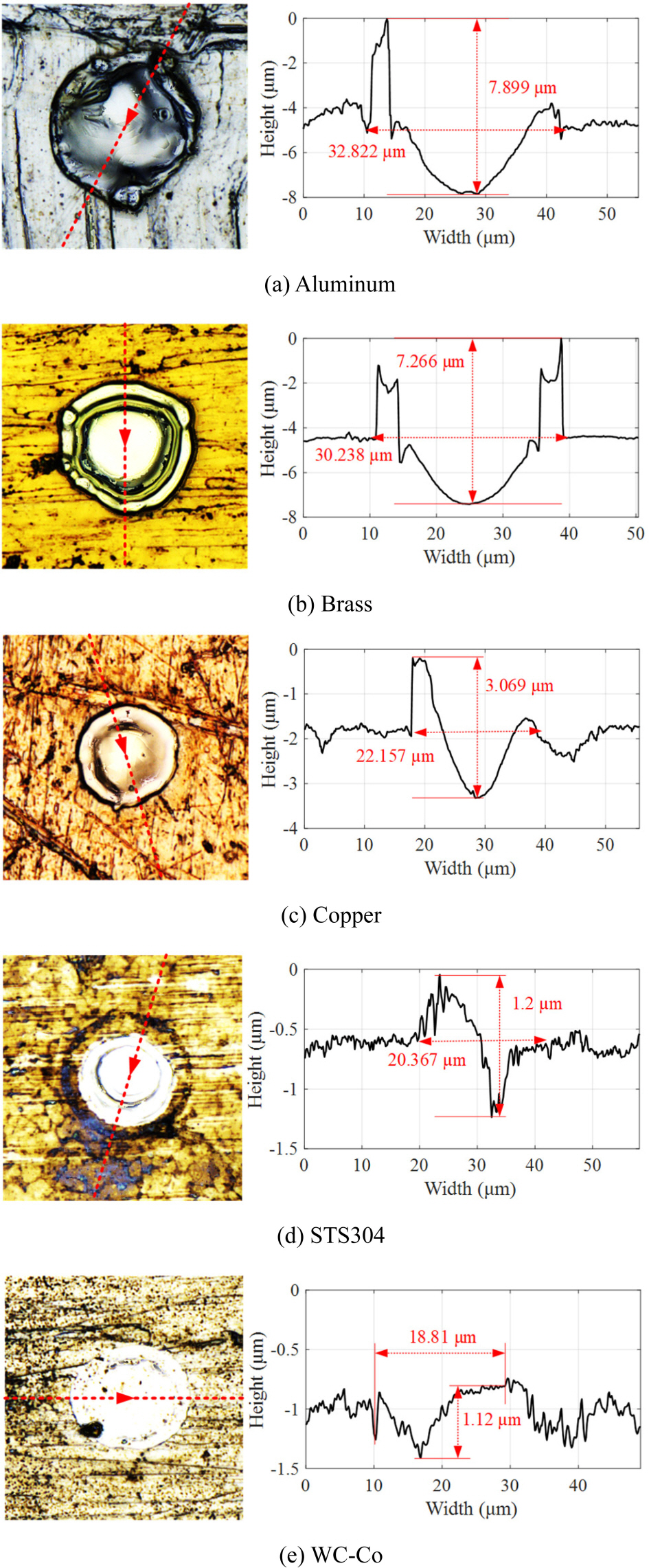

Fig. 7은 방전흔이 가장 뚜렷하게 나타나는 인가 전압 100 V, 축전 용량 20 nF 조건에서 알루미늄, 황동, 구리, STS304, 초경합 금 표면에 형성된 단발 방전흔 형상과 단면 프로파일을 나타낸다. 전반적으로 모든 소재에서 방전흔의 외형은 유사하게 형성되었으나, 단면 프로파일에서는 소재에 따른 차이가 뚜렷하게 나타났다.

Fig. 7Confocal images and cross section profiles of single discharge craters on (a) Aluminum, (b) Brass, (c) Copper, (d) STS304, and (e) WC-Co (applied voltage = 100 V, capacitance = 20 nF)

Figs. 7(a)-

7(c)에 나타난 알루미늄, 황동, 구리의 경우,

Fig. 4 의 개략도와 유사한 형상으로 방전흔이 형성되었으며, 공통적으로 방전흔 주변에 기판 표면보다 돌출된 버(Burr)가 나타났다. 이러한 형상은 단순히 20 nF 조건뿐만 아니라 0.2, 2, 200, 2000 nF의 다른 축전 용량 조건에서도 유사하게 나타났으며, 특히 낮은 녹는점을 갖는 소재일수록 방전흔 크기와 버의 돌출 높이가 더욱 뚜렷하게 형성되는 경향을 보였다.

반면,

Figs. 7(d)와

7(e)에 나타난 STS304와 초경합금의 경우, 대부분의 방전흔이 표면이 함몰된 골 형태로 형성되었으며, 버의 크기는 상대적으로 작았다. 특히, 초경합금의 높은 녹는점과 단위 체적당 비열에너지로 인해 방전흔의 깊이와 높낮이 변위가 제한적으로 형성되어, 전체적인 형상 변화를 식별하기 어려운 양상을 보였다.

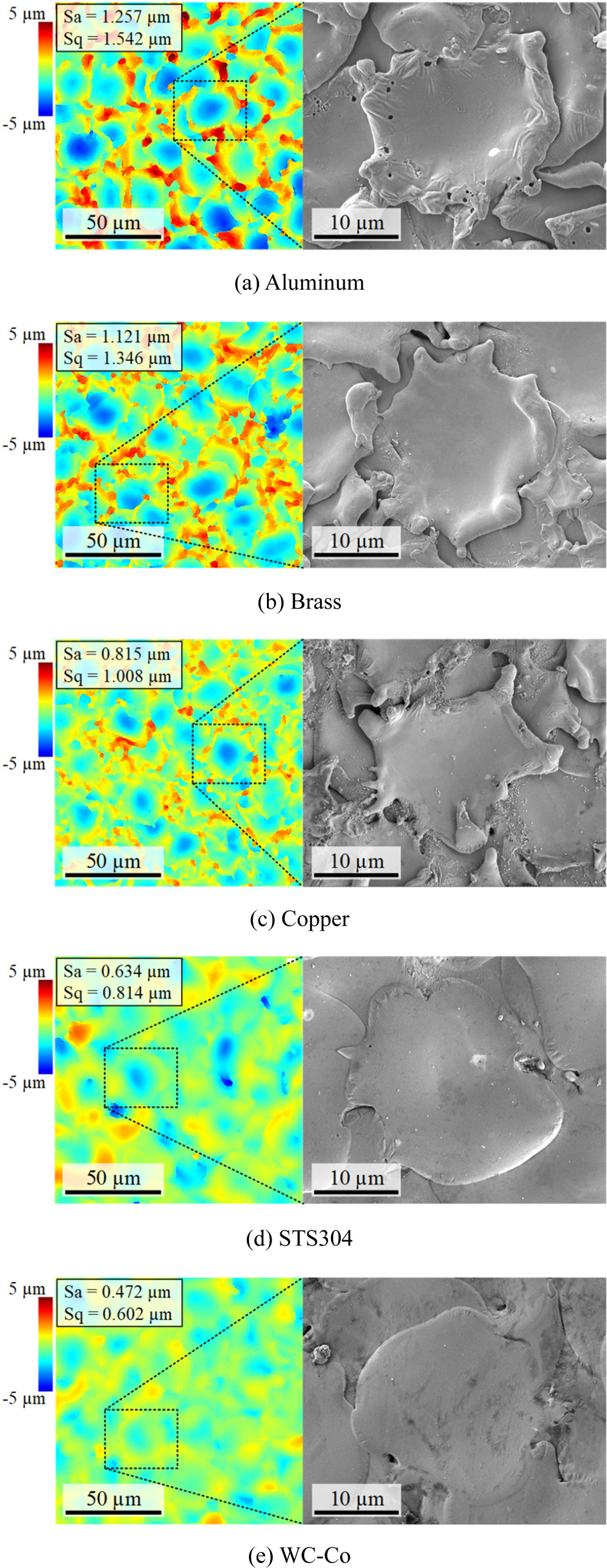

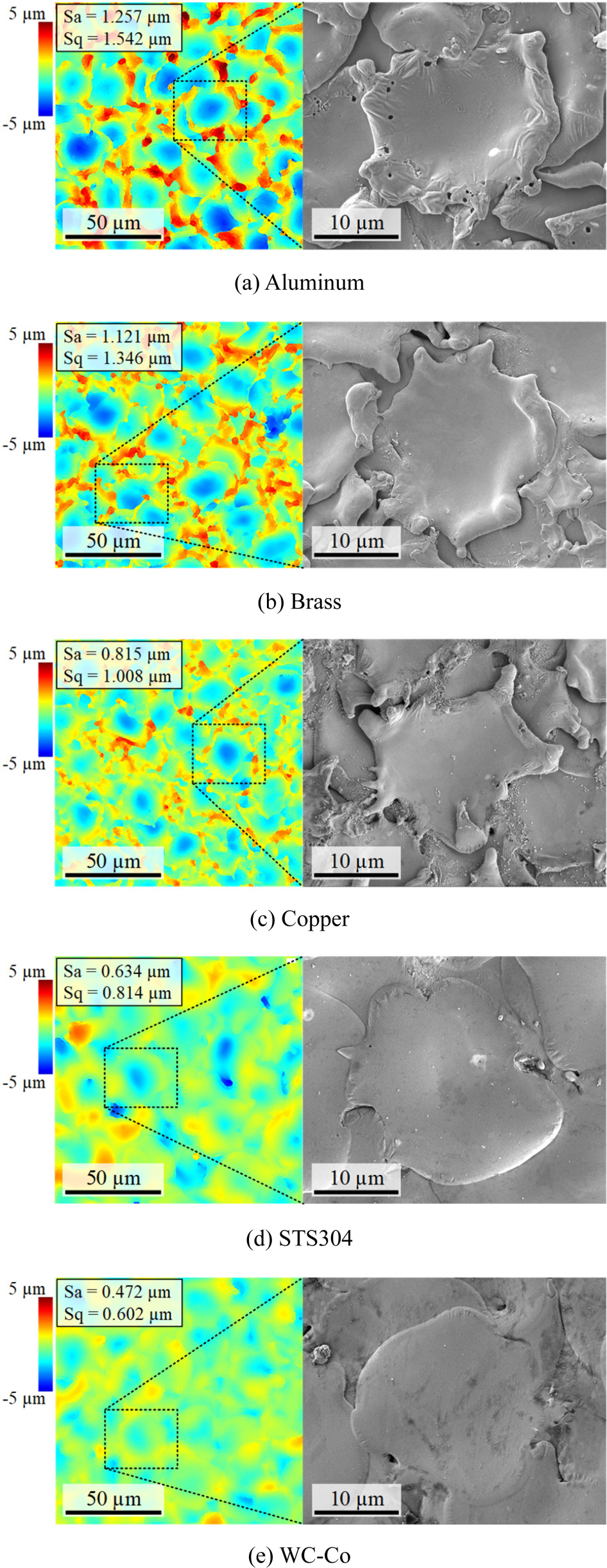

중첩된 방전흔의 특성을 분석하기 위해 인가 전압 100 V, 축전 용량 20 nF의 조건으로 깊이 15 µm의 미세 홈을 가공하였다. 부 스러기 배출을 위해 전극을 200 rpm의 속도로 회전시켰으며 등유를 공급하여 간극 사이의 절연 상태를 회복하였다.

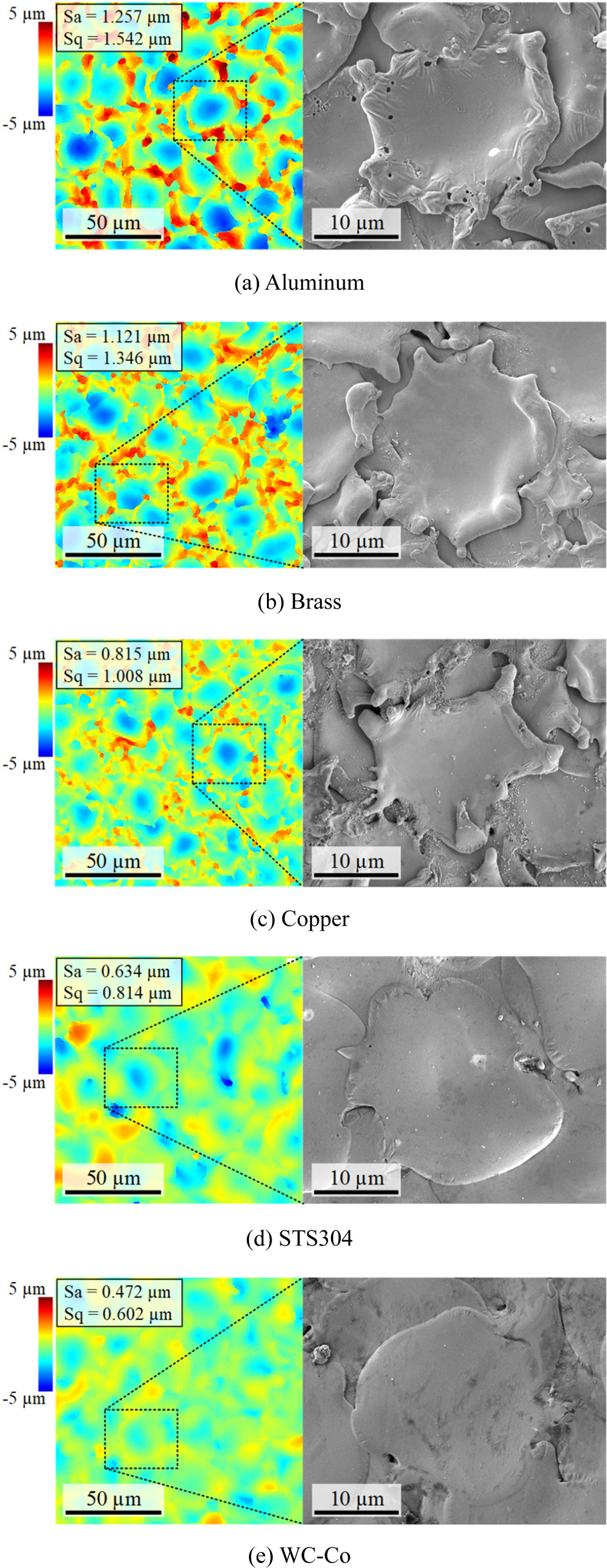

Fig. 8은 알루미늄, 황동, 구리, STS304, 초경합금에 가공된 미세 홈의 표면에 형성된 방전흔의 3D 높이 프로파일과 SEM 이미지를 나타낸다. 알루미늄, 황동, 구리, STS304, 초경합금 소재의 가공 영역의 산술 평균 높이(Sa)는 각각 1.257, 1.121, 0.815, 0.634, 0.472 µm으로 나타났으며, 평균 제곱근 높이(Sq) 는 각각 1.562, 1.346, 1.008, 0.814, 0.602 µm으로 나타났다. 알루미늄, 황동, 구리의 경우 STS304, 초경합금 소재에 비하여 상 대적으로 높은 표면 거칠기가 측정되었다. 이는 해당 소재들의 녹는 점이 상대적으로 낮아 방전흔이 깊게 형성된 것이 원인이다. 또한, 단발 방전흔과 유사하게 방전흔 주위에 버가 형성되었다. 반면, 단발 방전흔과 마찬가지로 STS304, 초경합금 소재의 경우, 상대적으로 작은 방전흔이 형성되고 버가 작게 형성되어 가공 영역의 표면 거칠기도 낮게 측정되었다.

Fig. 83D height profiles and SEM images of overlapping discharge craters on (a) Aluminum, (b) Brass, (c) Copper, (d) STS304, and (e) WC-Co (applied voltage = 100 V, capacitance = 20 nF)

5. 결론

본 연구는 미세 방전 가공에서 가공 영역의 표면 거칠기 형성 과정을 이해하기 위해 축전 용량에 따른 단발 방전흔을 분석하였다. 직경 580 µm의 원통 형상 초경합금 전극으로 알루미늄, 황동, 구리, STS304, 초경합금 소재에 방전 가공을 수행하였다.

RC 방전회로를 이용하는 미세 방전 가공 과정에서 축전 용량이 증가함에 따라 단발 방전 에너지는 증가한다. 이 과정에서 가공 영역에 형성되는 단발 방전흔의 직경과 깊이는 증가한다. 하지만, 축전 용량이 일정 수준 이상으로 증가하게 되면 방전흔의 크기 변화폭은 감소한다. 또한, 가공물의 녹는 점과 단위 체적당 비열 에너지가 높을 경우, 상대적으로 작은 크기의 단발 방전흔이 형성되었다.

방전흔이 중첩되는 경우, 단발 방전흔 형성과 마찬가지로 가공물의 녹는 점과 단위 체적당 비열 에너지가 높을 경우 버의 높이가 낮고 작은 방전흔들이 중첩되어 가공 영역의 표면 거칠기가 상대적으로 낮게 나타났다.

이러한 결과는 미세 방전 가공 공정에서 다양한 소재와 그 특성에 따른 방전 가공 조건 최적화에 활용될 수 있으며, 특히 높은 표면 품질이 요구되는 정밀 금형이나 소형 부품 가공 등에 축전 용량 조절을 통한 표면 거칠기 제어에 효과적으로 적용될 수 있을 것으로 기대된다,

그러나, 본 연구에서는 복잡한 3차원 미세 형상의 가공 특성이나 초경합금보다 높은 녹는 점을 가지는 소재에 대한 분석은 이루어지지 않았으므로, 향후에는 고융점 소재를 대상으로 한 3차원 미세 형상 가공과 이에 대한 단발 방전흔, 표면 거칠기 및 형상 정밀도 분석이 요구된다.

ACKNOWLEDGMENTS

이 논문은 2025년도 교육부 및 서울특별시의 재원으로 서울 RISE센터의 지원을 받아 수행된 서울시 지역혁신중심 대학지원 체계(RISE)의 결과물입니다(No. 2025-RISE-01-020-04).

REFERENCES

- 1. Park, J. A., Lee, U. S., and Kim, B. H., (2020), Micro pin fabrication of tungsten carbide using polycrystalline diamond, Journal of the Korean Society for Precision Engineering, 37(11), 791-796.

- 2. Kim, J. Y., Lee, J. H., Sim, D. B., and Kim, B. H., (2025), Experimental study to prevent the surface crack during microgrinding of glassy carbon, The International Journal of Advanced Manufacturing Technology, 139(11), 5759-5771.

- 3. Sim, D. B., Yang, C. Y., and Kim, B. H., (2022), Machining of V-shaped microchannel on cemented carbide using PCD tools, Journal of the Korean Society for Precision Engineering, 39(10), 747-752.

- 4. Chung, D. K., Shin, H. S., Park, M. S., Kim, B. H., and Chu, C. N., (2011), Recent researches in micro electrical machining, International Journal of Precision Engineering and Manufacturing, 12, 371-380.

- 5. Na, Y., and Kim, B. H., (2019), Effect of vibration and machining area in the fabrication of micro tool by reverse EDM, Journal of the Korean Society for Precision Engineering, 36(2), 169-175.

- 6. Doan, C. X., Kim, B. H., Chung, D. K., and Chu, C. N., (2011), Fabrication of PCD micro tool and its hybrid micro machining, Journal of the Korean Society for Precision Engineering, 28(6), 694-700.

- 7. Lee, U. S., Sim, D. B., Lee, J. H., and Kim, B. H., (2024), Fabrication of micro carbon mold for glass-based micro hole array, Micromachines, 15(2), 194.

- 8. Lee, P. A., Lee, U. S., Sim, D. B., and Kim, B. H., (2022), Microfluidic chip fabrication of fused silica using microgrinding, Micromachines, 14(1), 96.

- 9. Lee, P. A., Kim, Y., and Kim, B. H., (2015), Effect of low frequency vibration on micro EDM drilling, International Journal of Precision Engineering and Manufacturing, 16, 2617-2622.

- 10. Lee, J. H., Yang, C. Y., and Kim, B. H., (2024), Machining characteristics of micro EDM of silicon carbide, Journal of the Korean Society for Precision Engineering, 41(2), 131-137.

- 11. Ho, K., and Newman, S., (2003), State of the art electrical discharge machining (EDM), International Journal of Machine Tools and Manufacture, 43(13), 1287-1300.

- 12. Lee, U. S., Yang, C. Y., Lee, J. H., and Kim, B. H., (2021), Micro drilling of single crystal SiC using polycrystalline diamond tool, Journal of the Korean Society for Precision Engineering, 38(7), 471-478.

- 13. Kim, G. M., Kim, B. H., and Chu, C. N., (1999), Machining rate and electrode wear characteristics in micro-EDM of micro-holes, Journal of the Korean Society for Precision Engineering, 16(10), 94-100.

- 14. Lee, J. H., Kim, J. Y., Sim, D. B., and Kim, B. H., (2024), Prediction of machining conditions from EDMed surface using CNN, Journal of the Korean Society for Precision Engineering, 41(11), 865-873.

- 15. Keskin, Y., Halkacı, H. S., and Kizil, M., (2006), An experimental study for determination of the effects of machining parameters on surface roughness in electrical discharge machining (EDM), The International Journal of Advanced Manufacturing Technology, 28, 1118-1121.

- 16. Bhatia, A., Kumar, S., and Kumar, P., (2014), A study to achieve minimum surface roughness in wire EDM, Procedia Materials Science, 5, 2560-2566.

- 17. Jabbaripour, B., Sadeghi, M., Faridvand, S., and Shabgard, M., (2012), Investigating the effects of EDM parameters on surface integrity, MRR and TWR in machining of Ti–6Al–4V, Machining Science and Technology, 16(3), 419-444.

- 18. Kim, J. Y., Lee, J. H., and Kim, B. H., (2025), Micro hole machining characteristics of glassy carbon using electrical discharge machining (EDM), Journal of the Korean Society for Precision Engineering, 42(4), 325-332.

- 19. Wong, Y., Rahman, M., Lim, H., Han, H., and Ravi, N., (2003), Investigation of micro-EDM material removal characteristics using single RC-pulse discharges, Journal of Materials Processing Technology, 140(1-3), 303-307.

- 20. Yeo, S., Aligiri, E., Tan, P., and Zarepour, H., (2009), A new pulse discriminating system for micro-EDM, Materials and Manufacturing Processes, 24(12), 1297-1305.

- 21. Jilani, S. T., and Pandey, P., (1982), Analysis and modelling of EDM parameters, Precision Engineering, 4(4), 215-221.

- 22. Cverna, F., (2002), ASM ready reference: thermal properties of metals. ASM International.

- 23. Buyco, E. H., and Davis, F. E., (1970), Specific heat of aluminum from zero to its melting temperature and beyond, Equation for representation of the specific heat of solids, Journal of Chemical and Engineering Data, 15(4), 518-523.

- 24. Narasimhan, S., and De Gironcoli, S., (2002), Ab initio calculation of the thermal properties of Cu: Performance of the LDA and GGA, physical review B, 65(6), 064302.

- 25. Reeber, R. R., and Wang, K., (1999), Thermophysical properties of α‐tungsten carbide, Journal of the American Ceramic Society, 82(1), 129-135.

- 26. Qin, L., Huo, W., Li, Z., Zhang, Y.-O., Xi, X., and Zhao, W., (2022), Study on energy distribution of discharge plasma and its effect on crater formation in EDM, The International Journal of Advanced Manufacturing Technology, 121(7), 5563-5585.

Biography

Jae Yeon Kim

M.S. student in the Department of Mechanical Engineering, Graduate School, Soongsil University, Korea. His research interest is micro machining.

Ui Seok Lee

M.S. student in the Department of Mechanical Engineering, Graduate School, Soongsil University, Korea. His research interest is micro machining.

Hee Jin Kong

Undergraduate student in the School of Department of Mechanical Engineering, Soongsil University, Korea. His research interest is micro machining.

Bo Hyun Kim

Professor in the School of Department of Mechanical Engineering, Soongsil University, Korea. His research interests include micro mechanical machining process and advanced manufacturing processes, including micro electrical discharge machining (EDM), electrochemical machining (ECM), and electrochemical discharge machining (ECDM).