ABSTRACT

Balloon catheters are a key technology in medical devices, essential for minimally invasive procedures. This study quantitatively analyzes how the orientation characteristics of polymer tubes, influenced by extrusion conditions, affect the mechanical properties and compliance of the final balloon—where compliance refers to the change in diameter under external pressure. Nylon 12 tubes, with a target outer diameter of 1.2 mm and an inner diameter of 1.0 mm, were extruded under six different orientation conditions by varying the screw flow rate and puller speed. The tubes were processed under identical forming conditions, allowing for a consistent evaluation of their mechanical properties. As orientation increased, elongation decreased while yield strength increased, and these trends continued in the balloon, significantly influencing compliance. To quantitatively measure orientation, we introduced the dimensionless Deborah number. We established a curve-fitted experimental model that links extrusion conditions, polymer tube properties, and balloon compliance. This model allows for the prediction of balloon performance based on extrusion-stage parameters, providing a practical framework for process optimization. Overall, this study offers an effective quantitative indicator for forecasting balloon catheter performance based on extrusion conditions and supports the systematic design of medical balloon products.

-

KEYWORDS: Polymer extrusion process (고분자 압출공정), Balloon catheter (풍선카테터), Blow moulding (블로우 성형)

NOMENCLATURE

B = Dimensionless Parameter Characterizing Swell Ratio

N1 = Piston-driven Normal Stress

τ = Shear Stress

DDR = Draw Down Ratio

Vp = Puller Withdrawal Velocity

Vf = Release Velocity of Polymer Melts

tp = Observation Time

Vexit = Average Velocity at the Die Exit

Lf = Free Surface Length

λ = Relaxation Time

1. 서론

1.1 풍선 카테터

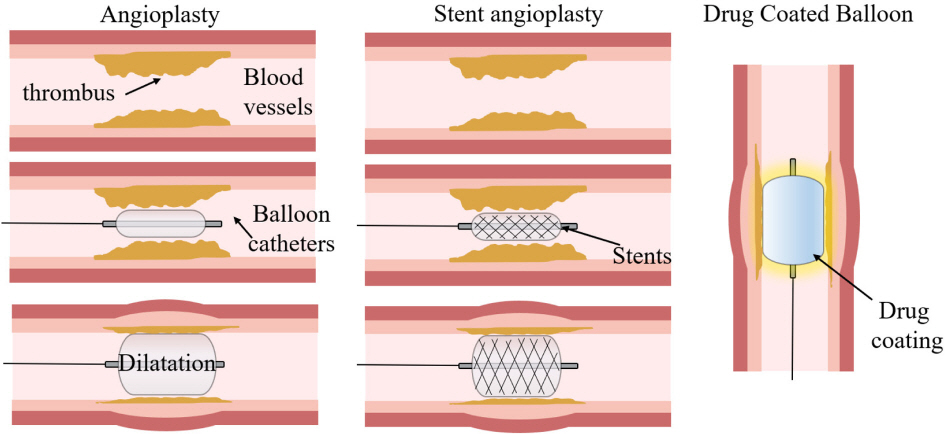

최소침습 중재 시술은 CT (Computerized Tomography), MRI (Magnetic Resonance Imaging), 내시경(Endoscope)과 같은 의료 영상진단 기법을 활용하여 환자의 병변을 세부적으로 파악하고 외과적 시술을 최소화하여 환자의 수술 부담을 줄이는 시술이다. 이러한 최소침습 중재 시술은 긴 도관 형태의 의료기기인 카테터를 사용하여 진행된다. 카테터는 최소침습시술을 통하여 인체 내에 삽입되며, 카테터의 원위부에 다양한 기능성 소자를 장착하거나 카테터 내강을 통해 약물을 투여함으로써 환자의 잘환을 진단하거나 치료하는데 효과적으로 사용된다. 카테터 중에서도 대표적인 예로 풍선 카 테터가 있다. 풍선 카테터는

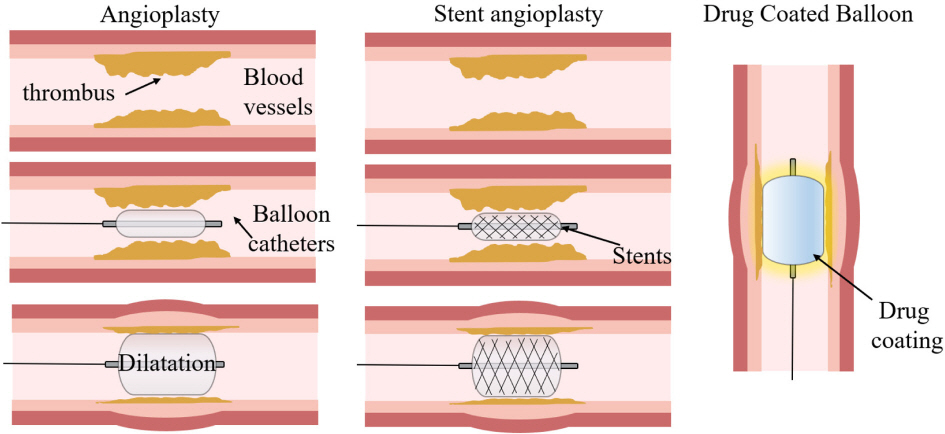

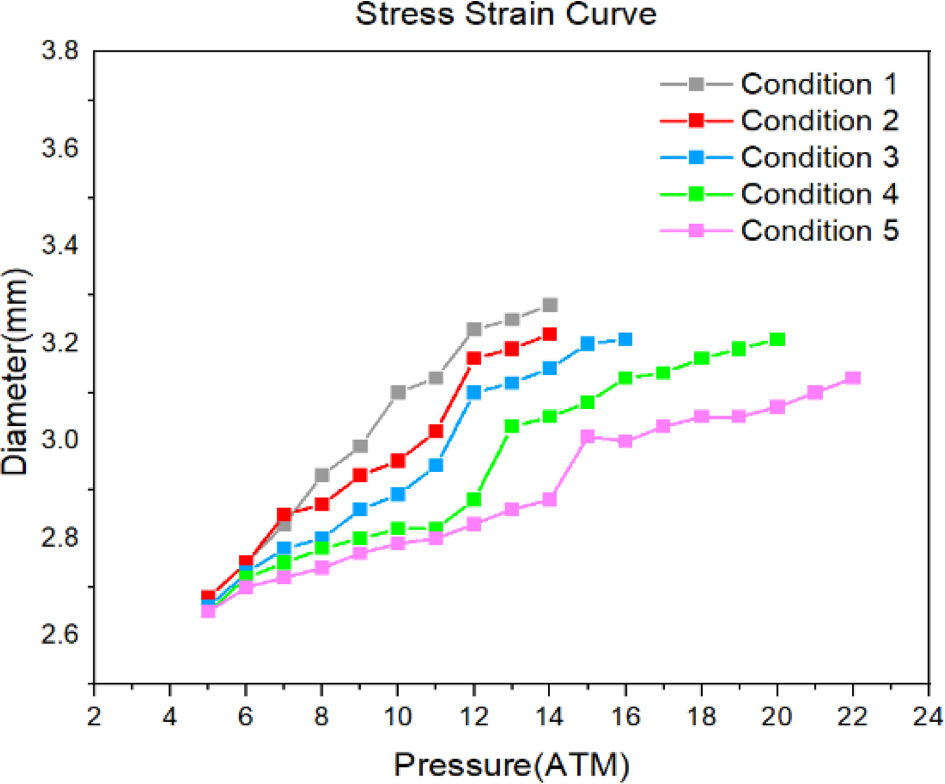

Fig. 1과 같이 끝부분에 부착된 풍선 부위를 팽창시켜 좁아지거나 막힌 혈관을 확장하고 복원하거나 혈관 병변 부위에 금속 그물망 형태의 스텐트를 삽입하여 혈관 협착의 재발을 방지하는 데 사용된다. 이러한 스텐트 삽입 시술은 혈관 통로를 확보하는 데 효과적이다. 또한, 풍선 카테터는 체내의 협소하거나 복잡한 부위에 약물 전달력을 높이거나 재협착 방지 및 항염, 항증식 작용 유도를 위해 약물이 코팅된 형태의 DCB (Drug-coated Balloon) 구조로도 사용된다. 이와 같이 풍선 카테터는 최소침습 중재 시술의 발전과 함께 다양한 응용이 가능 하며, 그 활용성과 관련 기술의 개발이 지속적으로 확대되고 있다[

1-

3].

Fig. 1PCI (Percutaneous Coronary Intervention) procedure

1.2 연구 동향 및 필요성

압출 공정을 통해 성형된 고분자 튜브의 물성은 드로잉 (Drawing) 속도, 용융 온도, 금형 조건 등 다양한 공정 변수에 의해 영향을 받으며, 특히 드로잉 속도는 튜브의 연신율에 큰 변화를 일으킨다[

4].

이러한 연신율의 변화는 풍선 성형 시 팽창 특성에 중요한 영향을 미치는 요소로 작용한다. E. Mabry et. al. (2008)은 드로잉 유속이 증가하면 튜브의 연신율이 감소하고, 이는 벽 두께의 불균일성과 스크래치와 같은 결함을 유발하여 최종 풍선의 성형 실패로 이어질 수 있음을 보고하였다[

5]. F. Sadeghi et al. (2021)은 Pebax와 Nylon 12 소재의 고분자 튜브에서 기계적 물성이 풍선 성형 후에도 잔류한다는 사실을 확인하였다[

6].

Fereydoon M.et al. (2013)은 Nylon 12 풍선의 팽창 방향에서 배향성이 증가할수록 기계적 강도가 향상됨을 검증하였다[

7]. 또한, B.D. Grossman et al. (2006)은 동일한 소재와 공칭압력 (Nominal Pressure) 조건에서 제조된 NC (Non-compliant) 풍선 및 SC (Semi-complinat) 풍선 별 팽창 순응도(Compliance)의 변화를 비교 분석하였으며, Semi-compliant (SC) 풍선에서는 8-10%, Non-Compliant (NC) 풍선은 4-6%의 팽창 순응도의 증가가 일반적으로 나타났다[

8]. 이러한 순응도 차이는 튜브의 분자 배향성이 풍선의 팽창 특성에 밀접한 영향을 미치는 것으로 확인되었고, 이를 통해 압출 공정에서 유도된 튜브의 배향성이 풍선 성형 후에도 유지됨을 간접적으로 평가할 수 있는 지표로 활용될 수 있다.

본 연구에서는 선행 연구를 바탕으로 압출 공정에서 고분자 튜브의 배향성과 물성을 조절하여 최종 풍선의 기계적특성과 팽창 순응도(Compliance)가 어떻게 변화하는지를 평가하고자 한다.

특히, 드로잉(Drawing) 속도, 용융 온도, 풀러 속도 등 압출 공정 변수에 따른 튜브의 연신율 및 기계적 물성 변화가 풍선 성형 후 최종 제품의 팽창 거동과 성능에 미치는 영향을 분석하였다.

현재까지 일부 연구에서는 고분자 튜브의 특성이 풍선 성형 공정과 최종 성능에 미치는 영향을 다루었으나, 풍선으로 제조될 때 사용되는 튜브의 압출 공정 변수와 풍선 성능 간의 구체적인 상관관계를 규명한 연구는 부족하였다. 예를 들어, 연신율이 낮은 튜브는 풍선 성형 중 파열될 가능성이 높아지고, 금형의 균일성이 낮으면 최종 제품의 품질이 저하될 수 있다.

또한, 압출 공정에서 튜브의 배향성이 증가하면 연신율은 감소하지만 기계적 강도는 증가하며, 이러한 변화는 최종 풍선에 잔류하여 외력에 따른 팽창 순응도 등의 변형 정도를 결정하는 데에 영향이 있을 것으로 추측된다.

따라서 본 연구에서는 압출 공정의 기계적 물성 제어가 풍선 성형 공정 단계에서 최종 제품의 성능에 미치는 영향을 체계적으로 분석하고, 이를 통해 최적의 압출 조건을 도출하여 풍선 성능을 최적화할 수 있는 방안을 제시하고자 한다.

1.3 연구 목적 및 목표

본 연구의 목적은 압출 성형 공정에서 다양한 드로잉 조건에 따른 고분자 튜브의 연신율과 배향성을 체계적으로 분석하고, 이러한 튜브 물성이 최종 풍선 성형 공정에서 풍선의 기계적 특성과 컴플라이언스에 미치는 영향을 규명하는 것이다. 연구에서는 압출 성형 공정에서 드로잉 조건을 변화시켜 제작된 고분자 튜브의 물성 변화를 분석하였으며, 성형된 풍선의 기계적 강도와 팽창 거동을 비교 평가하였다.

특히, 벽 두께 변화에 따른 풍선의 인장 강도 및 직경 변화의 차이를 확인하여, 튜브의 물성을 제어함으로써 최종 풍선 성능을 효과적으로 조절할 수 있는 방법을 제시하였다.

본연구를 통해 최적의 압출 공정 조건을 설정함으로써 풍선 성형 공정의 효율성을 높이고, 불필요한 공정 단계를 줄여 생산성을 향상시킬 수 있는 가능성을 살펴보았다.

2. 설계 제작 및 해석

2.1 소재 선정

카테터의 핵심이 되는 튜브는 신체 내부 환경에서의 생체적합성 및 내화학성, 생물학적 안정성을 보유해야 하며, 풍선 성형 공정 중 발생하는 고온, 압력, 스트레칭을 견딜 수 있는 강도와 내구성을 요구한다. Commodity Polymer는 가공성이 뛰어나지만 내구성과 기계적 강도가 낮아 고부 하 응용에는 부적합하다. High-performance Polymer는 우수한 강도와 화학적 안정성을 가지지만 가공성이 낮아 활용에 제약이 있다.

따라서 두 소재의 장점을 조화시킬 수 있는 엘라스토머 계열의 Engineering Polymer 후보군들이 내구성, 내충격성, 화학적 안정성, 가공성을 제공할 수 있음을 확인하였으며 본 연구의 요구를 충족하는 적합한 소재로 평가되었다[

9]. 특히, ISO 10993-1 기준을 충족한 Polyamide (Nylon) 계열의 Nylon 12가 최종 선정되었다.

Nylon 12는 긴 사슬 구조와 반결정성 구조로 강도와 유연성의 균형이 뛰어나고, 낮은 수분 흡착율, 우수한 화학적 내성, 뛰어난 가공성을 특징으로 한다. 또한, 습기, 압력, 충격, 화학적 부식에 강해 의료 기기 및 고품질 제품 제작에 적합하다[

10-

13].

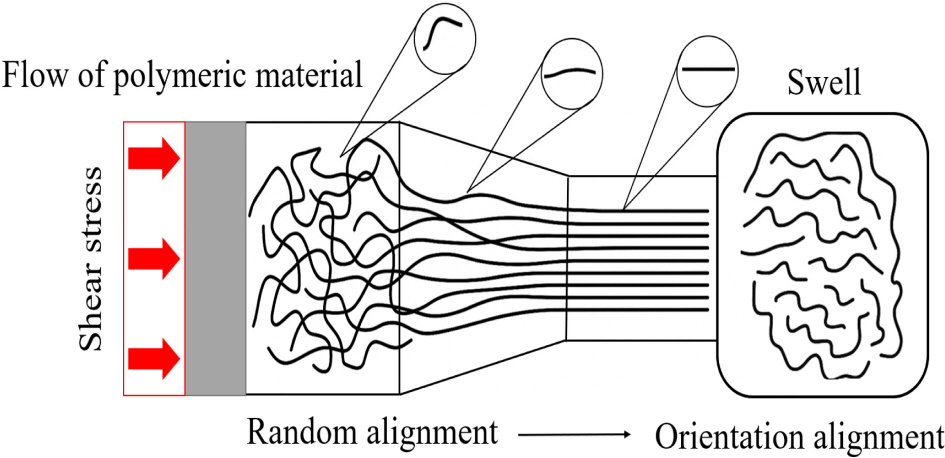

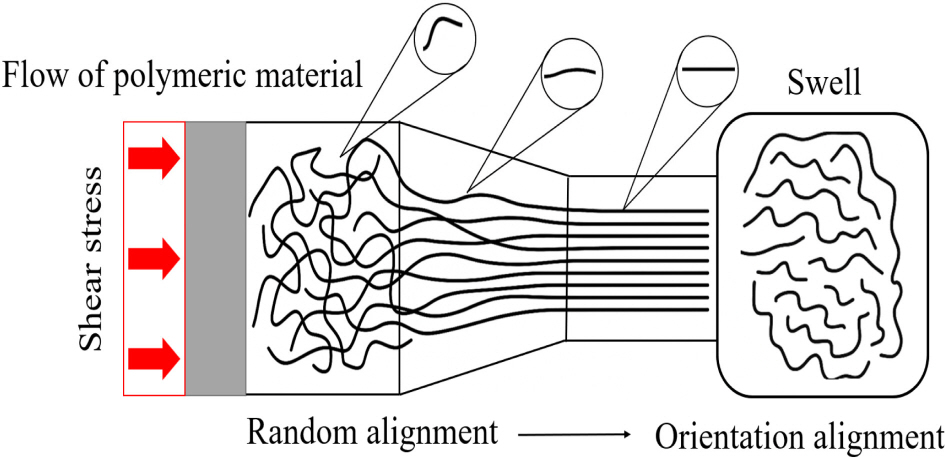

선정된 Nylon 12 소재를 토대로 압출 공정에서 사용될 금형을 제작하고자 하며, 압출 공정에서는 고분자의 유동특성과 점탄성을 고려하여 금형 설계가 이루어진다. 배럴 내부에서 용융되어 유속 방향으로 전단응력을 받아 분자 사슬의 배향이 이루어진다.

유속과 전단속도가 증가할수록 배향성과 결정성이 높아져 기계적 강도는 증가하지만 연신율은 감소한다.

용융된 고분자 소재가 금형부(Tie & Die)를 통과하며 탄성 복원력으로 인해

Fig. 2와 같은 Swell 현상이 발생한다[

14,

15]. 이는 금형 설계와 압출 공정 조건에 크게 영향을 받으며, 이를 수학적으로 설명하기 위해 Tanner 모델의 을 활용했으며 구성식은 식(1)과 같다.

Fig. 2Swell phenomenon in the extrusion process

상기 구성식은 용융된 고분자 소재가 Die를 지날 때 생기는 Swell의 정도를 (B)로 나타내어 D는 Die의 용융 소재의 토출되는 금형의 직경, τ는 전단응력, s는 고분자 소재의 이완시간, N1 은 피스톤에서 수직응력을 뜻한다. 용융된 고분자 소재가 Die를 통과하는 과정에서 발생하는 수직응력의 작용과, 그 응력이 해소되면서 최종적으로 토출될 때 소재가 원래의 형태로 어느 정도 회복된다는 사실이다.

이로 인해 실제로 토출된 결과물의 크기가 Die의 토출부 직경보다 커질 수 있습니다. 이는 고분자 소재의 탄성 복원력이 작용하는 것으로 압출 성형 공정에서 매우 중요한 현상이다.

Table 1DDR recommendation for industrial plastic extrusion

Table 1

|

Material |

DDR |

|

HDPE |

1.15 |

|

LDPE |

1.60 |

|

Polyurethane |

1.3-2.0 |

|

P-PVC |

1.15-2.0 |

|

U-PVC |

1.15 |

Table 2FEM specifications for numerical analysis

Table 2

|

FEM specifics |

Value [Unit] |

|

Nodes |

120305 [EA] |

|

Elements |

115040 [EA] |

|

Flow rate |

7.849E-08 [mm3/Sec] |

|

Pulling speed |

-0.1 [m/s] |

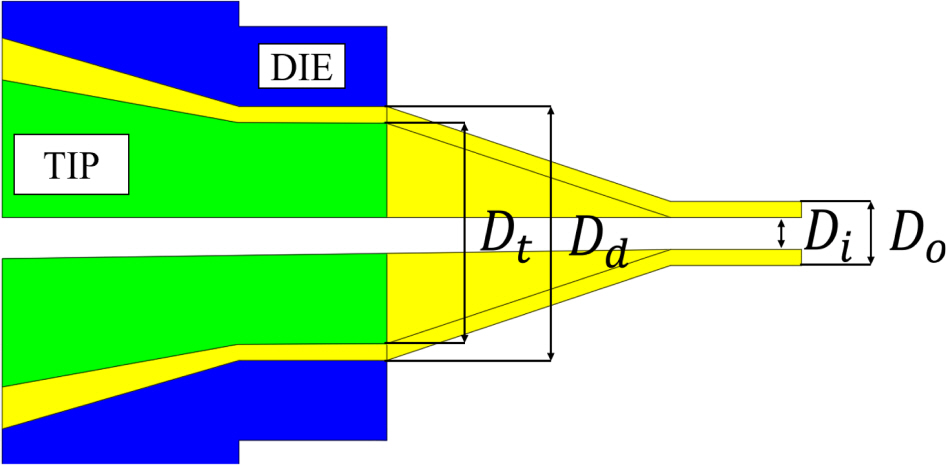

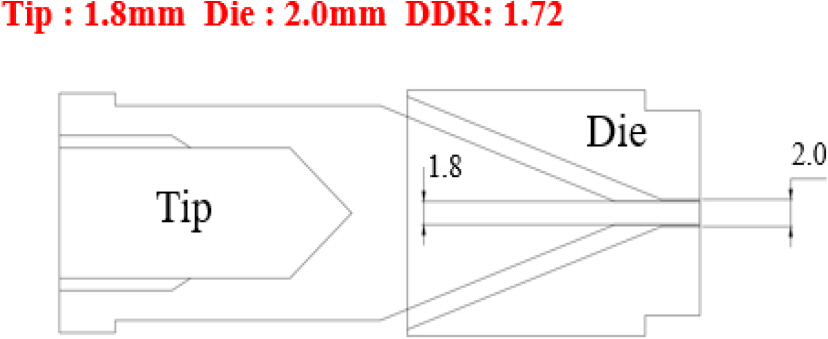

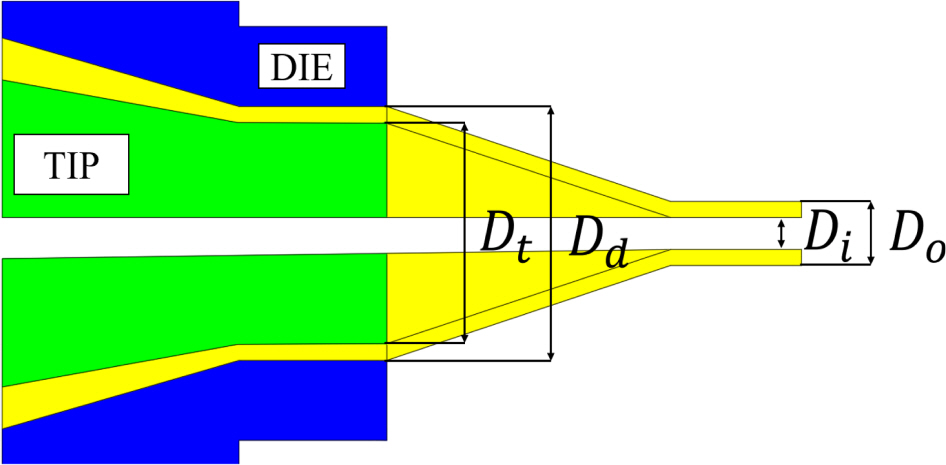

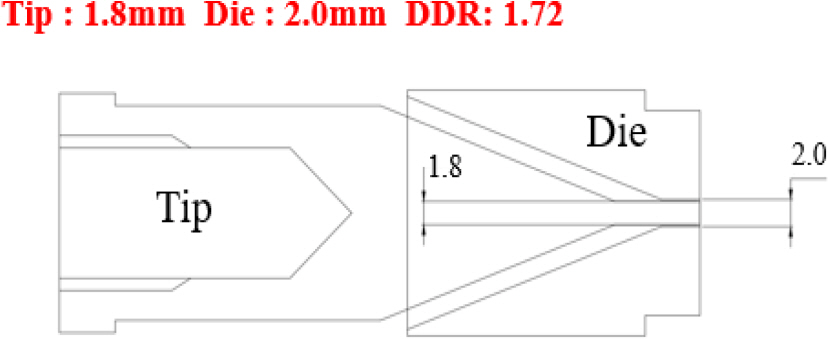

Fig. 3은 압출물과 Tip & Die 간의 단면적 비율인 DDR로, 제품의 단면적 변화에 직접적으로 영향을 미치며 이를 고려한 설계가 필수적이다.

Fig. 3Draw down ratio (DDR) schematic

구성 방정식(식(2))에 따르면,

Dd 는 Die의 내경,

Dt 는 Tip의 외경,

D0 는 제품의 외경,

Di 는 제품의 내경을 나타내며,

Vp는 풀러(Puller)에 의해 생성되는 인출 속도,

vf는 용융된 고분자가 배출되는 속도를 의미한다. 이러한 변수들을 기반으로 압출 공정에서 제품이 변형되고 최종적으로 형성되는 과정을 예측할 수 있다[

16].

유변학적 특성을 고려한 ANSYS Polyflow를 이용한 유동 해석을 수행하였다. 이때 지배 방정식으로 비압축성 정상상태 Navier-Stokes 방정식을 적용하였으며, 질량 보존식은 식(3)과 같이 주어졌다. 여기서 ui는 i 번째 속도 성분을 의미한다.

유동 해석 과정에서는 표면 장력, 관성력, 중력의 영향을 미미하다고 간주하였으며, 이와 같은 전제 상황 아래 용융 고분자 소재의 흐름을 설명하는 운동량 보존 방정식(식(4))은 다음과 같은 방식으로 서술될 수 있다.

여기서 p는 압력, τ

ij 는 응력 텐서를 나타낸다. Generalized Newtonian Fluid 모델을 적용한 경우, 응력 텐서는 식(5)로 정의된다[

17].

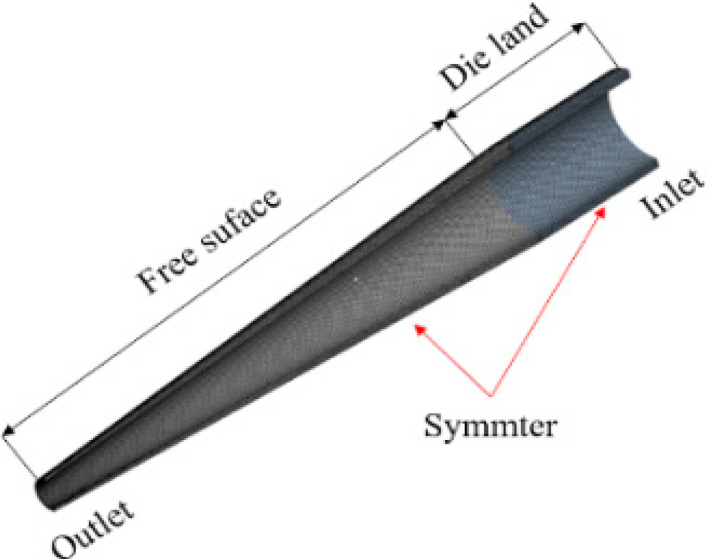

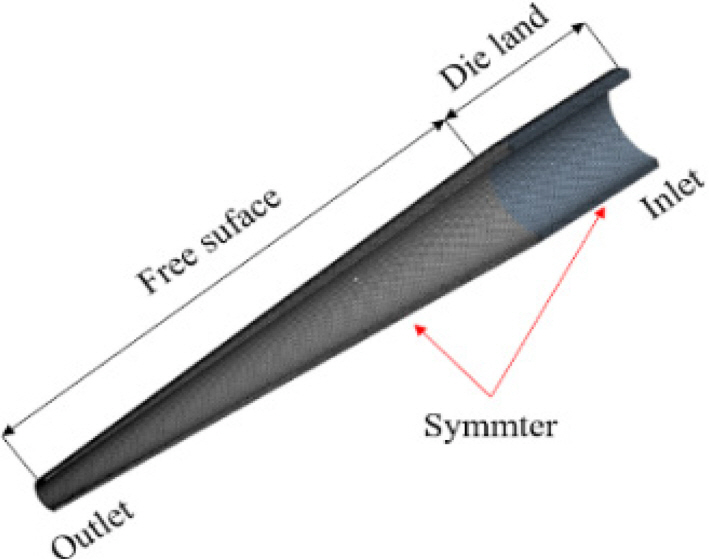

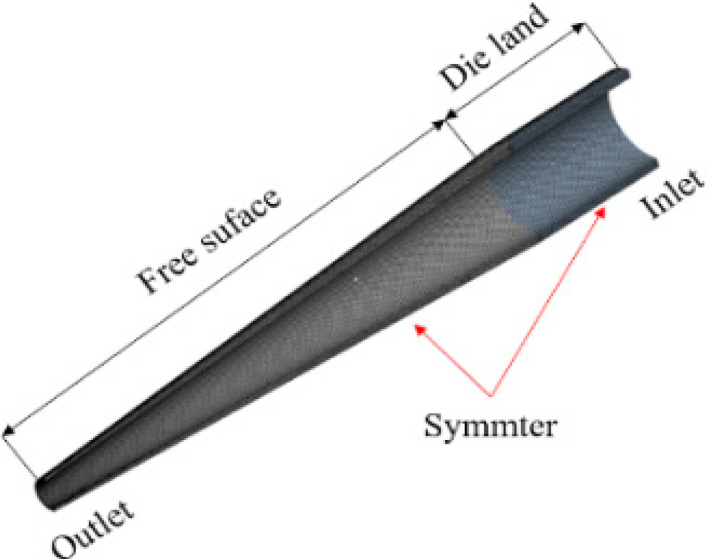

Fig. 4는 역압출 유동해석을 위한 계산영역과 경계조건을 나타내며 고분자 중공 튜브 치수를 기준으로 최종적으로 목표가 되는 중공튜브의 형상으로 대칭성을 고려하여 계산영역은 1/2로 정하여 해석을 진행하였다. 또한 용융물이 토출되는 자유표 면과 다이랜드(Die Land) 영역 사이에서 발생하는 변형을 분석하기 위해 자유 표면과 다이랜드 영역에 재격자화(Remeshing) 를 적용하여 최적의 다이형상을 설계하였다.

Fig. 4Schematic diagram of the computational domain, mesh and boundary condition used in numerical analysis.

폴리머 출구는 풀러(Puller) 속도를 반영해 법선 속도가 일정 하게 유지되도록 설정했으며, 체적 유량은 목표 형상의 단면적과 풀러 속도의 곱으로 계산되었다.

폴리머는 260-270°C에서 용융 상태를 유지했으며, 다이 랜드 이후 자유 표면 구간에서는 대류 열전달계수 5 K/m를 적용하였다. 루멘 형상을 유지하기 위해 공기 유동 해석은 생략하고 자유 표면 내부 루멘 벽에 강제 대류 조건을 적용하였다.

해석 결과는

Fig. 4에 제시되었으며 수치해석 결과를 바탕으로 다양한 Tip & Die 모델을 설계 및 제작하였으며, DDR 비율 1.15-2를 기준으로 Tip 직경 1.8 mm, Die 직경 2.0 mm로 설계해 최적의 유동 및 성형 특성을 확보하였다. 최종 설계는

Fig. 5 에 나타나 있다.

Fig. 5Schematic diagram of the Tip & Die

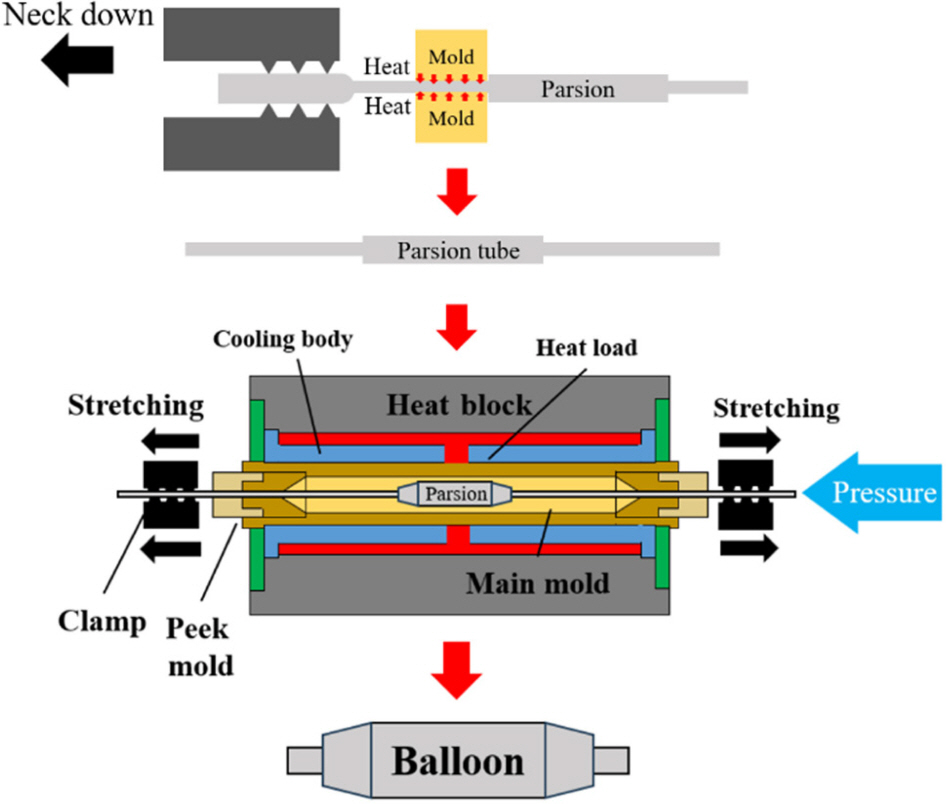

2.3 스트레칭 블로잉 성형 공정

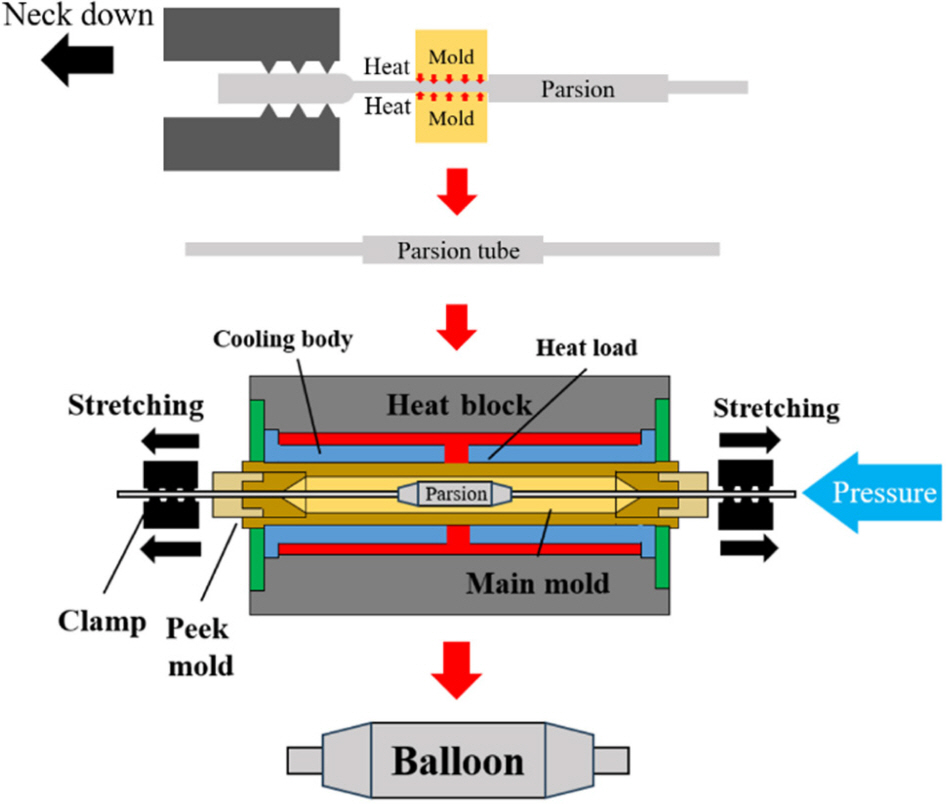

Fig. 6을 보면 압출된 고분자 튜브는 먼저 넥킹(Necking) 공정을 거쳐 Parison 튜브로 변형된다. 이 과정에서 튜브의 중앙부가 의도적으로 얇게 가공되며, 이는 이후 블로잉 성형 과정에서 풍선이 형성될 영역을 사전에 조성하는 역할을 한다.

Fig. 6

넥킹을 통해 가공된 Parison 튜브는 블로잉 성형 시 열과 압력을 보다 효과적으로 전달받을 수 있도록 준비되며, 금형 내에서 안정적으로 고정되어 변형을 예측하고 제어하는 데 중요한 역할을 한다.

이후 블로잉 성형(Blow Molding) 공정에서는 가열된 금형 내부에 Parison 튜브를 고정한 뒤, 클램프가 양쪽 끝을 잡아당기면서 인장 변형이 시작된다.

동시에 튜브 내부로 고압의 질소가 주입되면서 팽창이 이루어지고 가열된 금형과의 접촉을 통해 튜브가 최종적으로 원하는 풍선 형상으로 변형된다.

이 과정에서 고분자 튜브의 연신율이 충분히 확보되어야 하며, 그렇지 않으면 균일한 팽창이 어렵고 원하는 형태를 얻기 힘들어진다.

즉, 넥킹 공정을 통해 미리 형성된 구조적 변화가 블로잉 성형에서의 변형 거동을 결정하며, 전체 공정의 성공 여부에 직접적인 영향을 미친다[

18,

19].

본 연구에서는 최종적으로 외경 2.75 mm, 길이 20 mm의 의료용 풍선을 성형하기 위해 외경 1.2 mm 내경 1.0 mm의 고분자 튜브를 압출 성형하여 적용하였으며, Parison 부위 16-18 mm를 제외하고 넥킹하여 Parison Tube를 제작하였다. 이는 Blow up Ratio (BUR)를 고려한 것으로, 여기서 BUR은 압출된 튜브의 내경에 대한 최종 제조되는 풍선 외경의 비를 의미한다. 일반적으로 BUR이 2.5-5 정도 수준에서 제조가 되기 때문에 [

20,

21], 이를 고려한 튜브 사양을 선정하였으며, 완성된 Parison Tube는 직경 블로잉 성형을 통해 직경 2.75 mm, 길이 20 mm 풍선으로 성형이 된다.

3. 실험 설정 및 방법.

3.1 실험 주요변수

3.1.1 압출 성형 공정변수

본 연구에서 목표로 하는 풍선의 안정적인 성형을 위해서는 압출 공정 변수의 제어가 핵심이다.

튜브 압출 시에는 공정이 안정적으로 유지될 수 있는 최소한의 조건을 Condition 1으로 정의하고, 이후 스크류 유량 및 풀러 속도를 각각 배수로 증가시키는 방식으로 총 6단계의 조건을 설정하였다.

모든 조건에서 압출 직후의 냉각 공정은 동일하게 유지되었으며, 수냉 탱크를 이용하여 15°C의 냉각수를 순환시키는 방식으로 고정하였다.

이는 용융 온도 250-260°C 범위에서 사출된 고분자 튜브가 일관된 냉각 조건 하에 응고되도록 함으로써, 실험 간 조건 이외의 영향을 배제하고자 하였다.

배향성이 점진적으로 증가하도록 설계된 조건과 함께, 동시에 고분자의 유동 특성과 점탄성 거동의 시간 의존성을 정량적으로 평가하기 위해 재료의 이완시간과 외부하중이 작용하는 관찰시간의 척도의 비로 정의되는 무차원 수치인 Deborah Number (De)를 도입하여 공정 조건에 따른 물성 변화를 정량적으로 지표화 하고자 하였으며 구성식은 식(6)과 같다.

여기서

tp 는 관찰시간으로 압출공정에서는 다이 토출구 에서의 평균속도

Vexit 에 대한 자유영역의 길이

Lf로 나타낼 수 있고, 이완시간 λ 은 Tip과 Die의 출구부 단면상의 평균 Shear Rate의 역수를 사용한다. 이러한 무차원수의 도입을 통해 실험 조건의 변동성을 손쉽게 파악하고자 하였으며 일련의 공정 값과 무차원수에 값은

Table 3에 상세히 나타내었다.

Table 3Extrusion process parameters by conditions

Table 3

|

TYPE |

Flow rate [m3/s] |

Puller speed [m/s] |

Deborah number [De] |

|

Condition 1 |

2.12E-7 |

0.06 |

0.06 |

|

Condition 2 |

4.24E-7 |

0.13 |

0.11 |

|

Condition 3 |

6.32E-7 |

0.21 |

0.16 |

|

Condition 4 |

8.38E-7 |

0.27 |

0.20 |

|

Condition 5 |

10.2E-7 |

0.35 |

0.23 |

|

Condition 6 |

12.1E-7 |

0.45 |

0.25 |

3.1.2 풍선 성형 공정변수

압출 공정과 풍선 성형 공정 간의 연계성을 평가하기 위해

Table 4에 제시된 바와 같이 풍선 성형 공정의 변수로 온도 질소압력 스트레칭 길이 및 성형 시간 등의 조건을 모두 동일하게 설정하였다.

Table 4Balloon foaming process parameters

Table 4

|

Temperature [°C] |

150 |

|

Forming time [s] |

180 |

|

Pressure [bar] |

7 |

|

Left-Right stretching [mm] |

5 |

|

Left-Right stretching speed [mm/s] |

5 |

|

Cooling time [s] |

180 |

|

Cooling temperature [°C] |

15 |

이를 통해 배향 조건이 상이한 다양한 튜브에 동일한 풍선 성형 조건을 적용하였다. 실험 설계는 튜브의 배향 차이만이 풍선의 최종 기계적 물성에 미치는 영향을 비교하고 분석할 수 있도록 하였으며 궁극적으로 압출 공정에서의 변수 변화가 풍선성형 공정 결과에 미치는 영향을 체계적으로 평가할 수 있게 하였다.

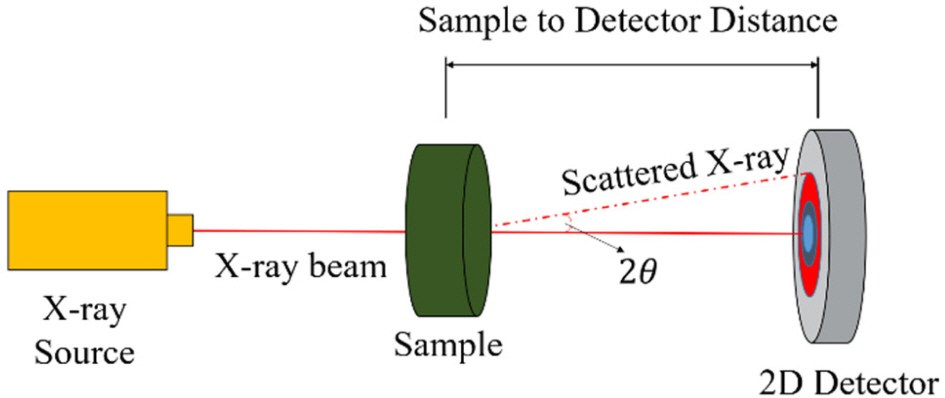

3.1.3 X선 회절 시험

압출 성형 공정에서의 공정 변수 조절이 튜브의 배향성에 미치는 영향을 파악하기 위해 분자의 배향성이 결정구조와 연관있음을 고려하여 X선 회절 시험을 진행하였다. 압출 공정에서 분자 사슬 구조는 공정 변수가 증가할수록 분자 간 얽힘이 증가하여 밀도가 높아지고 결정 구조가 다량 생성된다.

반대로 공정 변수가 낮아질수록 이러한 효과는 감소한다. 이를 통해 배향성이 낮은 조건과 상대적으로 높은 조건에서의 결정 함유량을 비교하고 압출 공정 조건 변화가 튜브 배향성에 미치는 영향을 평가하고자 한다.

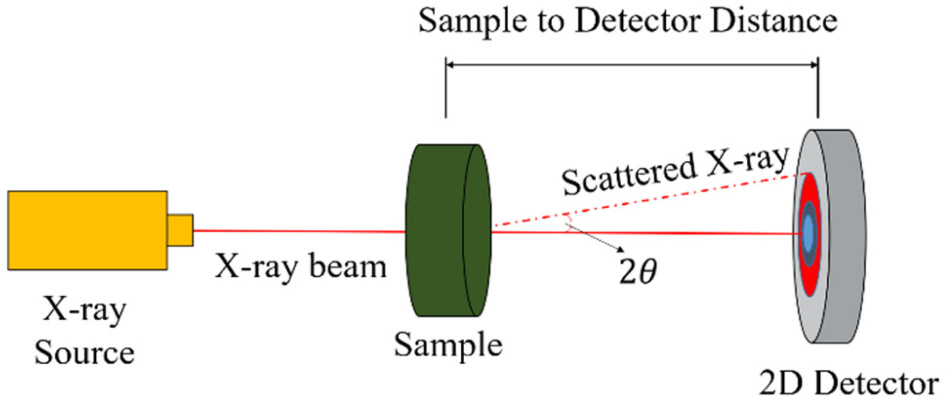

Fig. 7은 X선 회절 시험의 매커니즘에 대해 보여주며 X-ray Source에서 방출된 X선이 샘플에 투과되고 산란된 X선이 검출기에 작용하며 샘플의 결정구조를 파악되는 구조로 본 연구에서 WAXS (Wide-Angle X-ray Scattering)를 이용하였다.

Fig. 7Schematic of the X-ray diffraction experiment setup

상대적으로 큰 산란 각도에서 데이터를 수집하여 원자 간 거리, 결정격자구조 및 결정화 정도와 같은 미세 구조를 분석하는 데 사용되며 실험에 필요한 샘플과 검출기 사이 각도는 상대적으로 짧은 거리인 300 mm에서 2초간의 연속 촬영을 통해 압출 공정 변수와 고분자 튜브 간의 결정구조 함유량 변화를 파악하여 압출 공정이 튜브 물성에 핵심적인 요소인 배향성 변화에 대한 입증을 진행하고자 하였다[

22].

3.2.1 비표준 시편의 인장시험

비표준 인장 시편의 인장시험에서는 클램프의 기계적 표면처리를 통해 시편의 슬립(Slip) 현상을 최소화하여 안정적이고 일관된 시험 데이터를 얻는 것이 중요하다.

이를 위해 클램프 표면을 사포로 처리하여 마찰력을 증가시켰고 위 방법은 인장시험 중 시편의 미끄러짐을 효과적으로 방지할 수 있었다[

23]. 고분자 튜브는 115 mm 길이로 재단하고, 표점 거리는 10 mm로 설정하였다.

풍선 시편의 경우 얇은 필름 형태로 재단한 후, 가로 5 mm × 세로 5 mm 크기의 정사각형 시편을 제작하였다. 인장시험은 풍선의 Axial 방향과 Radial 방향 모두에서 수행하였으며, 이때 표점거리는 2.5 mm로 설정하였다[

24].

이러한 표점거리는 풍선 필름의 얇고 연성 있는 특성을 고려하여 변형률을 정밀하게 측정할 수 있도록 설계되었다.

또한, 고분자 소재의 인장시험에서는 충격 하중으로 인한 데이터 변동을 최소화하기 위해 인장 속도를 50 mm/min으로 설정하였다. 이는 고분자 물질의 점탄성 특성을 반영한 충격하중에 대비한 최적의 속도로, 실험 결과의 재현성을 높이는 데 기여하였다[

25].

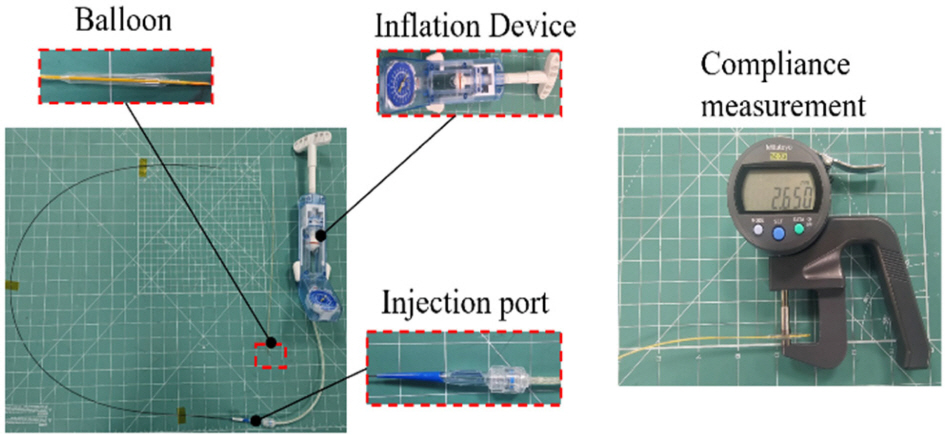

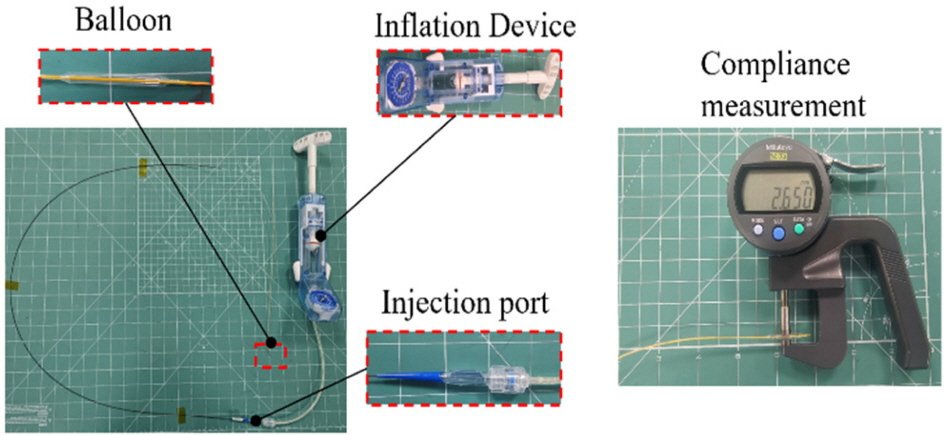

3.2.2 풍선 압력시험

Fig. 8처럼 성형된 풍선은 풍선 카테터로 제작하여 압력 시험을 진행하였다.

Fig. 8Experimental setup for balloon catheter performance evaluation

목표 직경에 도달하는 공칭응력(Nominal Pressure)과 풍선이 파괴될 때까지 증가하는 파열 압력(Burst Pressure, BP)을 평가하는 방식으로 이루어졌다.

이를 위해 1 atm씩 단계적으로 압력을 증가시키며, 풍선이 외력에 저항하는 정도를 직경 변화로 측정하였다[

26].

직경 측정은 마이크로 미터기를 사용하였으며, 각 압력 단계에서 풍선의 직경 변화를 정량적으로 평가할 수 있었다.

이러한 측정 방법은 풍선의 물리적 특성과 성형 공정 조건 간의 상관관계를 분석하는 데 중요한 데이터를 제공하였다. 이를 통해 압출 공정 변수 변화에 따른 풍선의 기계적 성질과 내구성을 체계적으로 평가할 수 있었으며, 최적의 공정 조건을 설정하는 데 기여할 수 있었다.

4. 실험결과

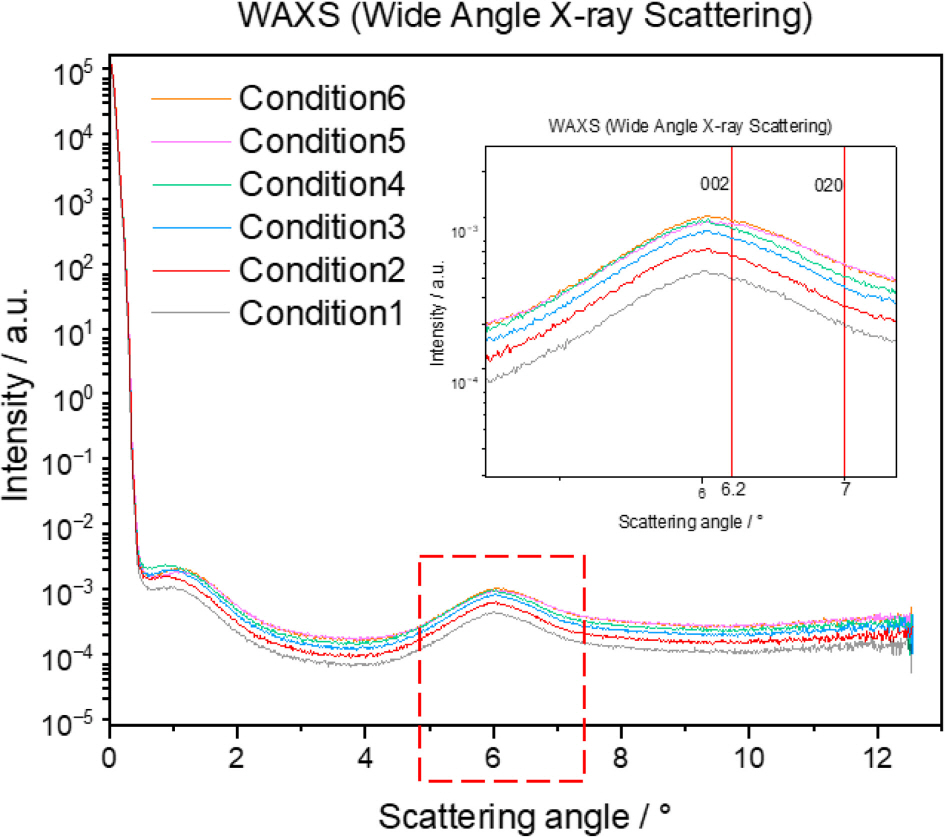

4.1 X 선 회절 시험

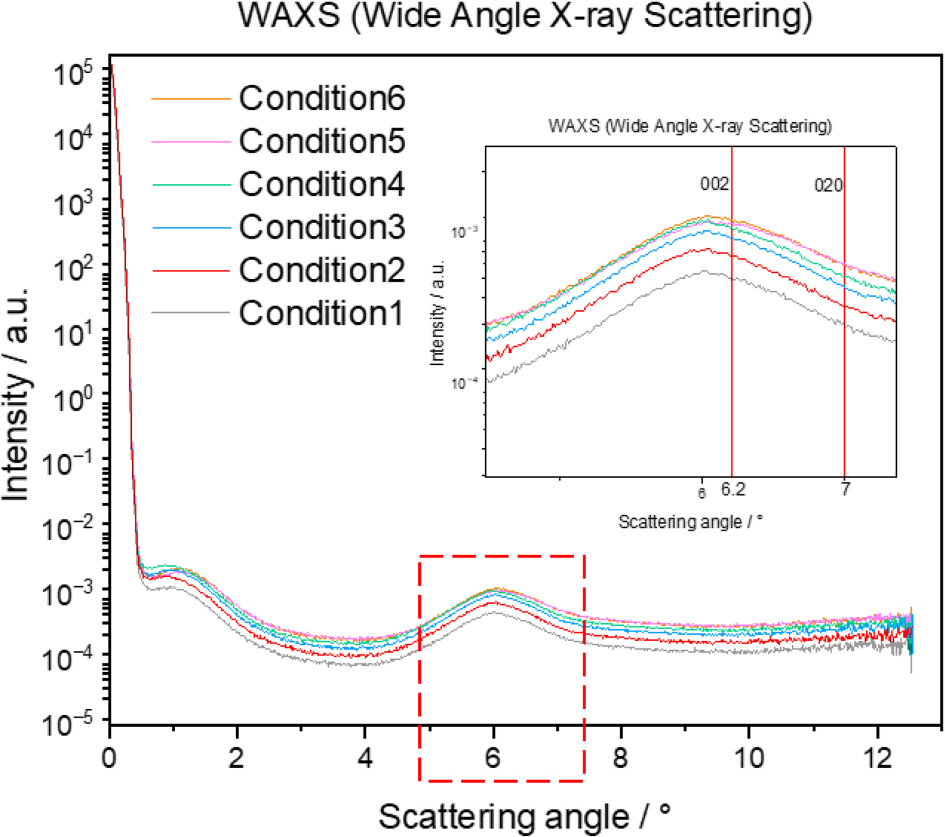

Condition 1에서 Condition 6으로 압출 공정 조건이 진행됨에 따라, Wide-Angle X-ray Scattering (WAXS) 분석 결과 전반적으로 결정 구조의 회절 강도가 증가하는 경향이 관찰되었다. 특히 약 2θ = 6.2 ° 부근에서 나타나는 α-형 결정 구조의(002) 회절 피크와, 2θ = 7.0 ° 부근에서 관찰되는 γ-형 결정 구조의 (020) 회절 피크 모두 조건이 증가할수록 뚜렷한 신호 증강이 확인되었다.

이는 압출 공정 중 유도되는 분자 배향성이 결정화에 긍정적인 영향을 미친다는 것을 의미하며, 배향성이 증가할수록 결정화 정도가 전반적으로 향상됨을 시사한다.

또한 α-형 결정 구조의 경우, 고배향 조건일수록 더욱 선명하고 강한 피크를 나타내었으며, 이는 보다 조밀하고 규칙적인 분자 배열이 형성되었음을 나타낸다. 반면 γ-형 결정 구조는 분자 배열이 비교적 느슨한 구조에 기인하며, 배향 증가와 함께 일정 수준의 증가를 보이긴 하나 α-형에 비해 상대적으로 그 강도 상승 폭이 작았다. 이러한 차이는 공정 조건 변화에 따라 α-형과γ-형 결정 사이의 상전이 또는 상공존 구조의 비율이 달라질 수 있음을 시사한다.

특히 고배향 조건에서는 γ-형 결정 피크가 α-형 결정 피크 쪽으로 점차 이동(Shift)하는 경향이 일부 조건에서 관찰되었으며, 이는 결정화 과정에서 고분자 사슬의 방향성이 증가함에 따라 γ-형 결정 구조가 보다 안정적인 α-형 구조로 재배열되거나, 결정 상들 간의 에너지 안정성 변화로 인해 상간 변환 혹은 재조 정이 이루어졌을 가능성을 나타낸다. 이러한 결과는 압출 공정 중 유도된 배향성이 단순한 기계적 성능뿐 아니라 결정 구조의 미세 조정 및 상전이에까지 영향을 미칠 수 있다는 점에서 학문적, 산업적으로 중요한 시사점을 제공한다.

Fig. 9The WAXD patterns of Nylon12 under different orientations of polymer tube

4.2 고분자 튜브 인장시험 결과

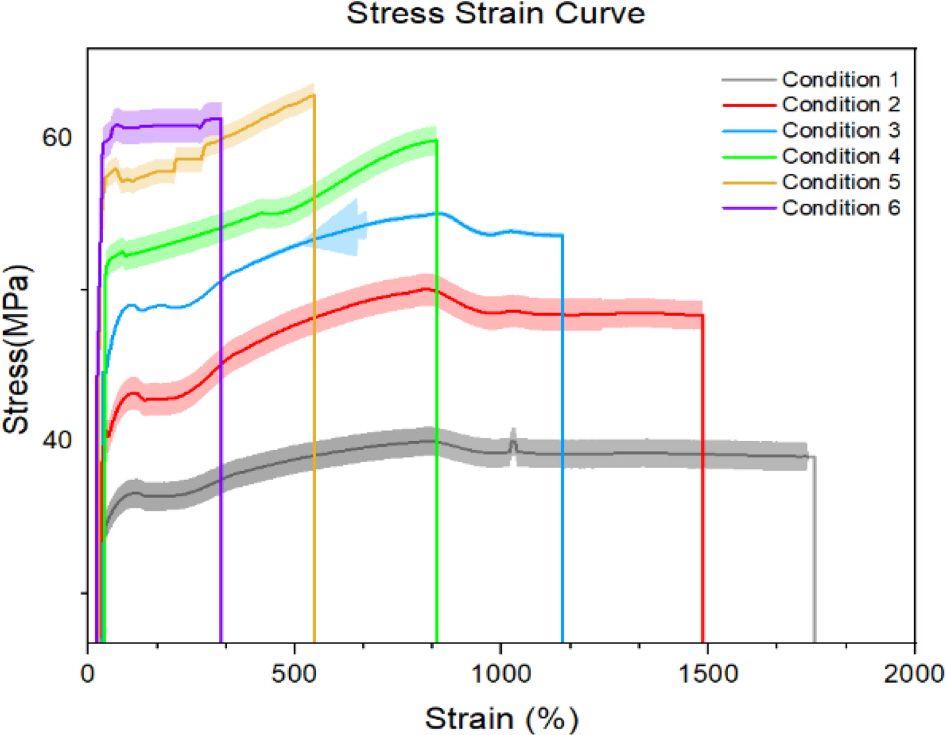

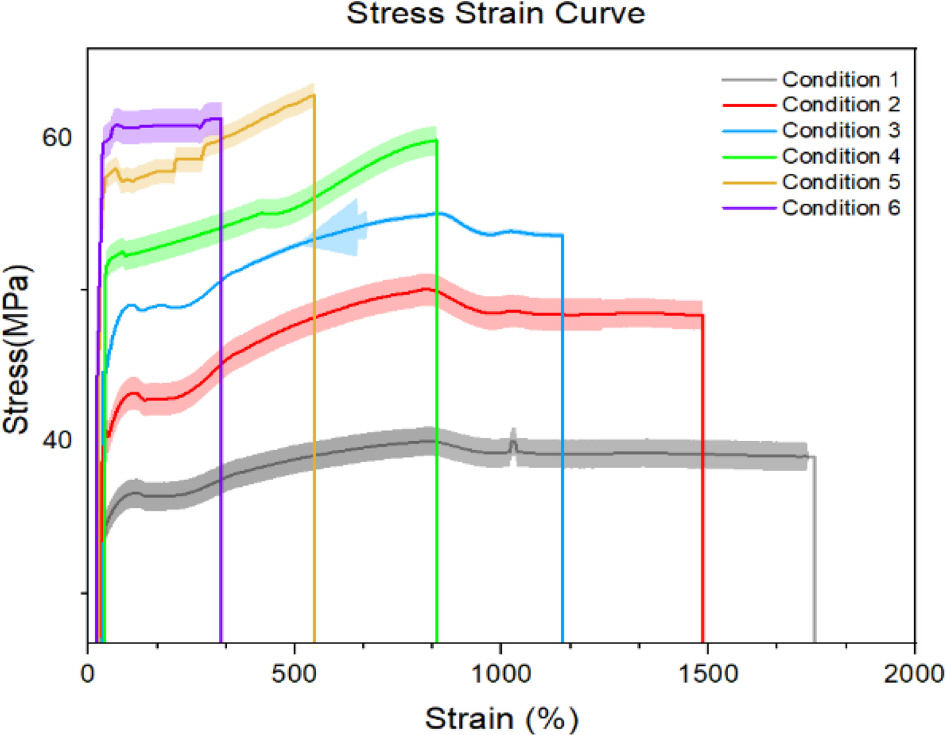

압출 공정을 통해 성형된 고분자 튜브의 기계적 물성은 인장 시험 결과를 바탕으로

Fig. 10의 Stress-Strain Curve를 통해 정성적으로, 그리고

Table 5에 제시된 연신율(Elongation at Break)과 탄성계수(Elastic Modulus)를 통해 정량적으로 분석되었다.

Fig. 10Stress-Strain curves of Nylon 12 tubes with different orientation conditions

Table 5Elongation and modulus of tubes by extrusion conditions

Table 5

|

TYPE |

Elongation ratio [%] |

E [Mpa] |

|

Condition 1 |

1755 |

0.87 |

|

Condition 2 |

1468 |

1.13 |

|

Condition 3 |

1147 |

1.19 |

|

Condition 4 |

843 |

1.22 |

|

Condition 5 |

546 |

1.42 |

|

Condition 6 |

322 |

1.64 |

본 실험에서는 압출 조건의 변화에 따른 분자 배향성의 영향을 분석하기 위해, 배향성이 가장 낮은 조건인 Condition 1부터, 스크류 유량과 풀러 속도를 증가시키며 점진적으로 배향성을 향상시킨 Condition 6까지 총 6가지 공정 조건을 설정하였다.

실험 결과 분자 배향성이 증가할수록 연신율은 뚜렷하게 감소하는 경향을 나타냈다.

Condition 1의 경우, 최대 연신율은 약 1,755%로 고분자 사슬 간 자유 운동성이 매우 높은 연질 재료의 특성을 보였으나, Condition 6에서는 연신율이 322%로 감소하여 높은 배향성 하에서의 연신 저항성이 크게 증가했음을 시사하였다.

이러한 경향은 고분자 사슬이 배향됨에 따라 재료 내부에서 연신 시 사슬 간 이동 여유가 줄어들고, 사슬 간 상호작용이 강화되며 결정화가 진행된 결과로 해석된다.

탄성계수(E)는 공정 조건이 증가함에 따라 0.87에서 1.64MPa로 점진적인 상승을 보였다. 이는 배향성이 증가할수록 고분자 사슬 배열이 보다 정렬되고 결정 영역이 발달함에 따라 재료의 초기 탄성 응답이 강화된 것으로 이해된다. 높은 탄성계수는 특히 초기 응력 증가 구간에서의 강성 증가를 의미하며, 이는 풍선 성형 시 확장 저항성 및 형상 안정성과도 직접적인 연관을 가진다.

이러한 결과는 압출 공정 중 설정된 유동 조건이 고분자 사슬의 정렬 방향성과 결정화 수준에 영향을 주며, 결과적으로 고분자 튜브의 기계적 특성인 연신율 및 탄성계수에 지대한 영향을 미친다는 점을 실험적으로 입증한 것이다. 즉, 압출 조건을 정밀하게 제어함으로써 최종 제품의 성능을 사전 예측하고 조절할 수 있는 기반을 마련할 수 있다.

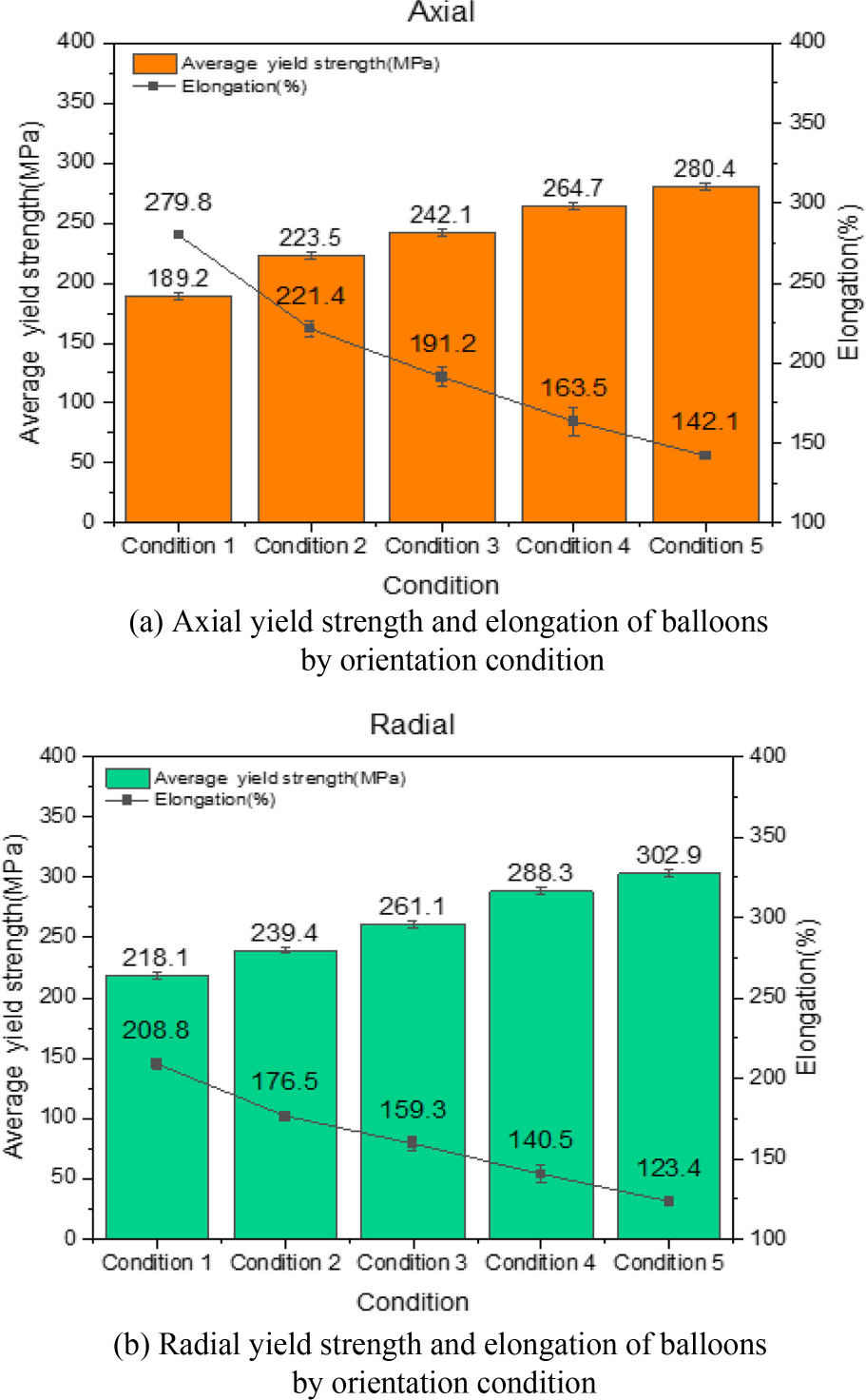

4.3 풍선 인장시험 결과

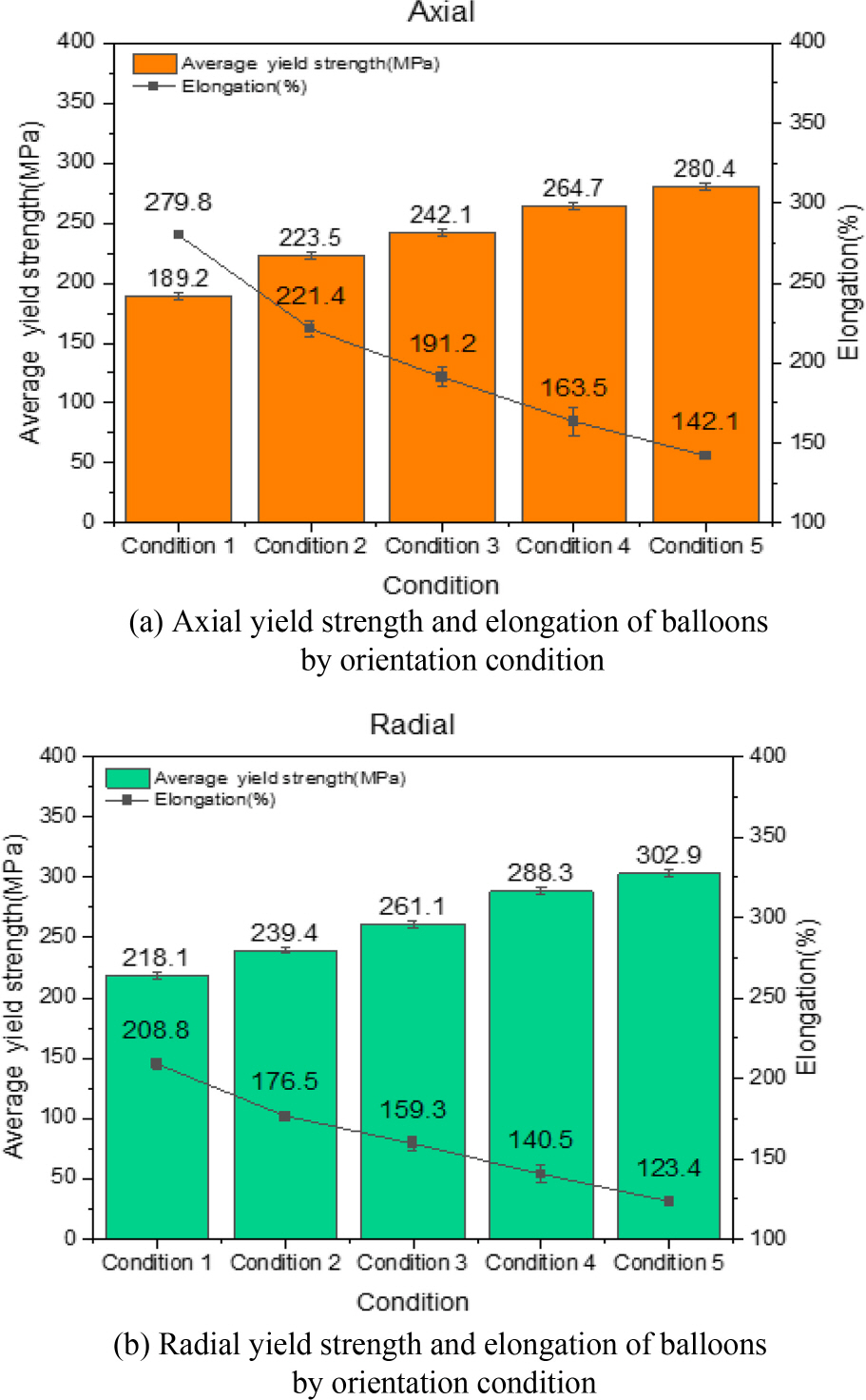

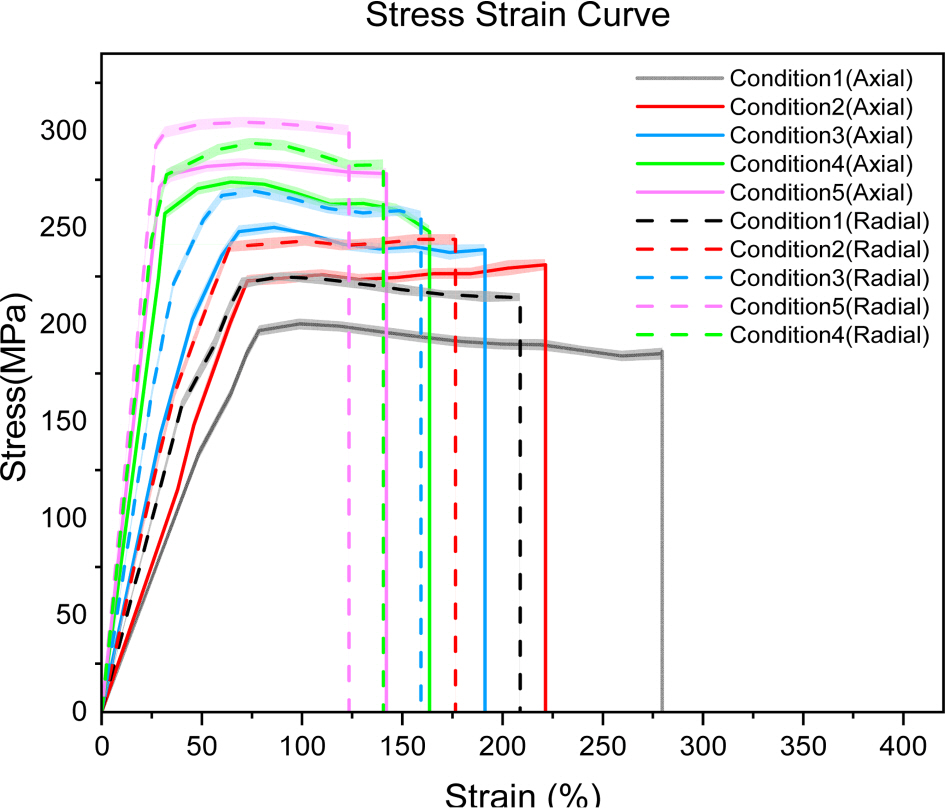

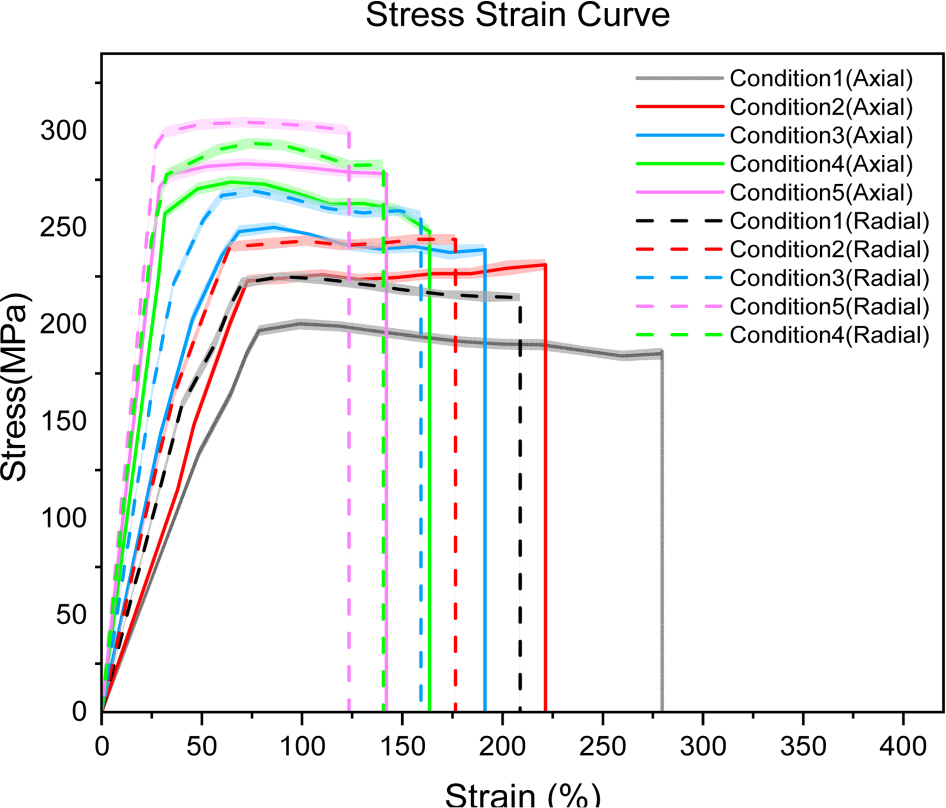

본 연구에서는 배향성이 서로 다른 6종의 고분자 튜브를 풍선으로 제작한 후, 인장시험을 통해 기계적 특성을 평가하였다. 시험은 성형된 풍선을 스트레칭 방향인 Axial 방향과 팽창압력에 따른 Radial 방향으로 각각 수행되었다.

이는 블로잉 성형 공정에서 풍선이 인장(Axial)과 팽창 (Radial)이라는 상이한 물리적 하중을 동시에 받기에, 각 방향에서 유도되는 배향 정도와 그에 따른 기계적 특성을 정량적으로 파악하고자 설계되었으며 그 결과를

Fig. 11의 Stress-Strain Curve로 시각화하였다.

Fig. 11Stress-Strain curves of balloons formed from oriented tubes in axial and radial directions

풍선은 압출 이후 넥킹(Necking) 공정을 통해 일정 수준 이상의 소성 변형이 선행된 상태에서 성형되기 때문에 고분자 튜브와 달리 초기 탄성 영역에서의 기계적 물성 평가에는 한계가 존재한다.

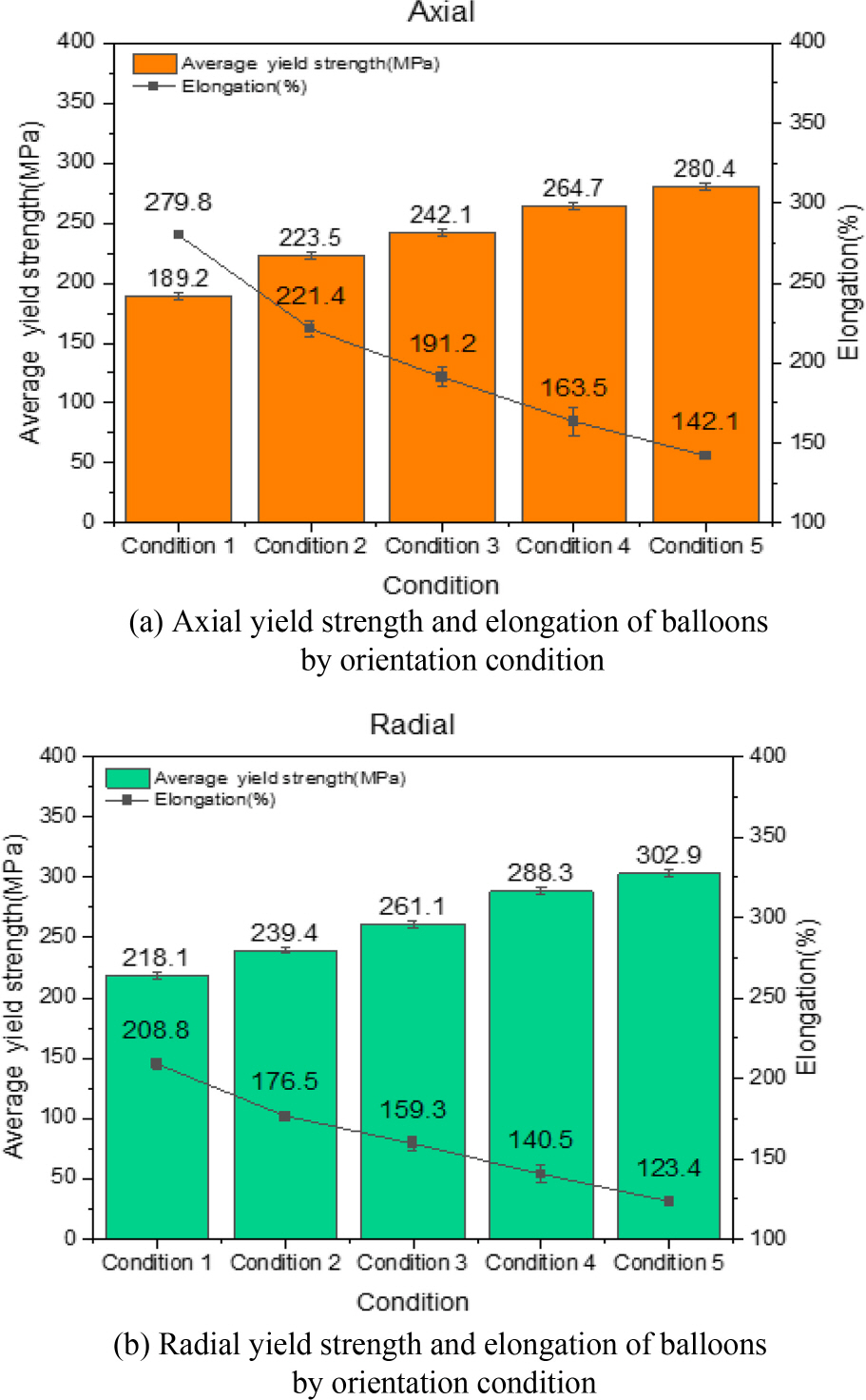

이에 본 연구에서는 탄성 영역 이후의 항복 구간에서 나타나는 평균 응력값과 최종 연신율을 주요 분석 지표로 설정하여 풍선의 기계적 특성을 비교 분석하였으며 그 결과는

Fig. 12에 제시하였다. 실험 결과 압출 공정에서와 유사하게 배향성이 증가할수록 풍선의 연신율은 감소하고 평균 항복강도는 증가하는 경향을 보였다. 예를 들어 Axial 방향에서 Condition 1의 연신율은 279.8%였으나 Condition 5에서는 142.1%로 감소하였고, Radial 방향에서는 각 208.8%에서 123.4%로 감소하였다.

Fig. 12Bar graph of average yield strength and elongation in balloons under different processing conditions

반면 평균 항복강도는 Axial 방향에서 Condition 1이 189.2MPa, Condition 5가 280.4 MPa였으며, Radial 방향에서는 Condition 1이 218.1 MPa, Condition 5가 302.9 MPa로 측정되었다. 이러한 결과는 풍선 성형 시 Radial 방향으로 작용하는 내부 압력이 Axial 방향보다 크고, 이에 따라 분자 사슬의 정렬이 Radial 방향에서 더욱 뚜렷하게 유도된다는 점을 시사한다. 특히 Condition 5 이상의 고배향 조건에서는 Radial 방향에서의 분자 배열이 더욱 치밀해지며, 이는 결정화의 상승과 함께 기계적 응답이 더욱 경직되는 양상을 초래하였다. 그 결과, 높은 배향 조건에서는 초기 연신이 충분히 발생하지 못해 성형 수율이 낮아지는 현상도 일부 관찰되었으며, 이는 풍선 성형 시 배향성과 연신율 사이의 균형이 매우 중요함을 나타낸다.

Table 6Elongation and modulus of balloon by extrusion conditions

Table 6

|

TYPE |

Elongation ratio [%] |

Average yield strength [Mpa] |

|

Condition 1 (Axial) |

279.8 |

189.2 |

|

Condition 2 (Axial) |

221.4 |

223.5 |

|

Condition 3 (Axial) |

191.2 |

242.1 |

|

Condition 4 (Axial) |

163.5 |

264.7 |

|

Condition 5 (Axial) |

142.1 |

280.4 |

|

Condition 1 (Radial) |

208.8 |

218.1 |

|

Condition 2 (Radial) |

176.5 |

239.4 |

|

Condition 3 (Radial) |

159.3 |

261.1 |

|

Condition 4 (Radial) |

140.4 |

288.3 |

|

Condition 5 (Radial) |

123.4 |

302.9 |

따라서 풍선의 사용 중 압력 저항성, 팽창성, 치수 안정성을 모두 확보하기 위해서는 성형 방향별 기계적 물성을 정량적으로 이해하고, 압출 공정에서의 배향 조건을 정교하게 조절하는 것이 필수적임을 본 연구를 통해 확인할 수 있었다.

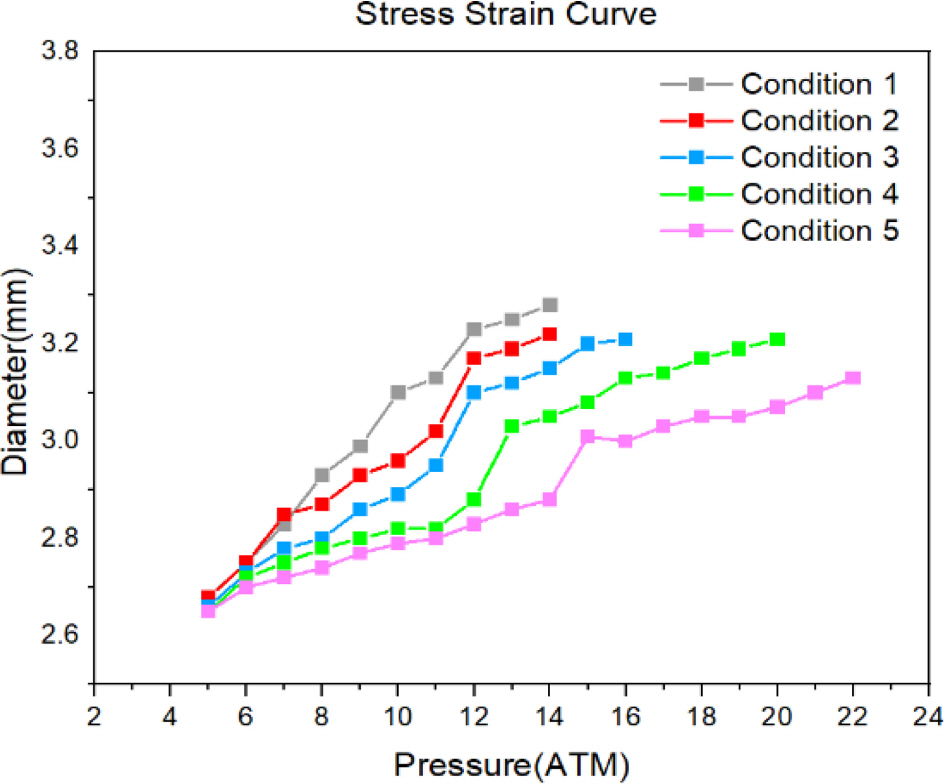

4.4 풍선 압력 시험 결과

Fig. 13에 나타난 실험 결과에 따르면 Condition 1부터 Condition 5까지 공칭 응력은 6-8 atm 사이에서 직경 2.75 mm 에 도달하며, 이는 모든 조건에서 비슷한 경향을 보였다. 이는 초기 팽창 단계에서는 배향성 차이에 따른 직경 변화가 크지 않음을 의미한다.

Fig. 13Compliance of balloons different extrusion conditions

반면, 파열압력에서는 조건에 따른 차이가 뚜렷하게 나타났다.

Condition 1과 2에서는 직경의 차이는 있으나 파열 압력은 동일하게 나타났으며, Condition이 증가할수록 인장 강도는 증가하고 연신율은 감소하는 경향을 보였다.

이러한 변화는 풍선이 견디는 최대 압력이 증가하지만 팽창 가능한 직경은 감소하는 결과를 초래하며 앞서 인장시험에서 나타난 결과와 동일한 양상을 보여준다.

배향성이 높아질수록 풍선의 기계적 강도는 증가하지만 연신율이 감소하면서 팽창이 가능한 범위가 제한되는 것이다.

특히, Condition 5에서는 22 atm에서 파열되며 가장 높은 RBP를 기록했지만, 팽창 직경은 3.13 mm로 상대적으로 작았다. 결론적으로, 압출 공정 조건 변화에 따른 풍선의 물성 변화는 인장시험 결과뿐만 아니라 실제 사용 환경에서도 유사한 경향 을 보이며, 이는 최적의 배향 조건을 설정하는 것이 풍선의 성능을 극대화하는 데 중요한 요소임을 시사한다.

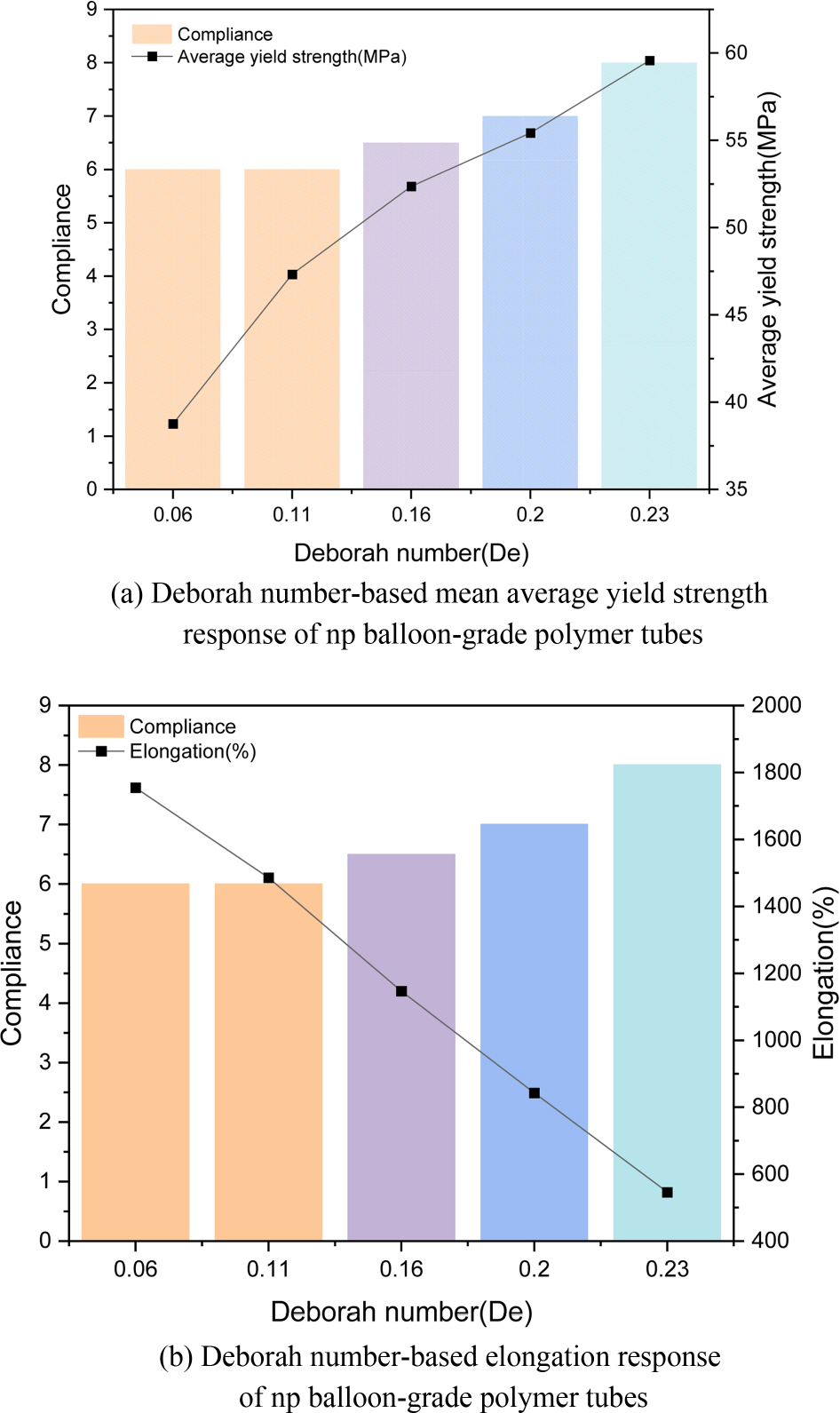

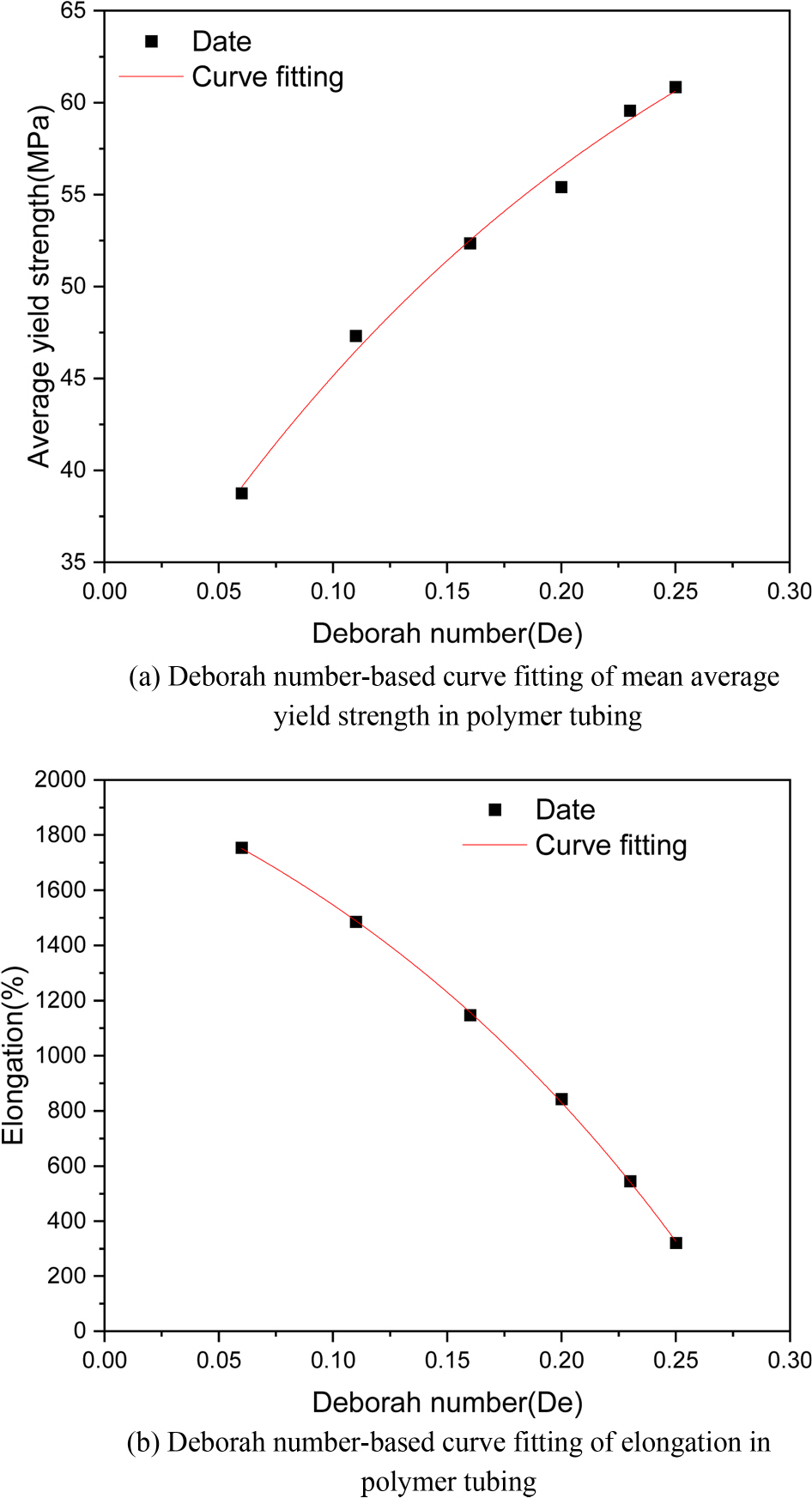

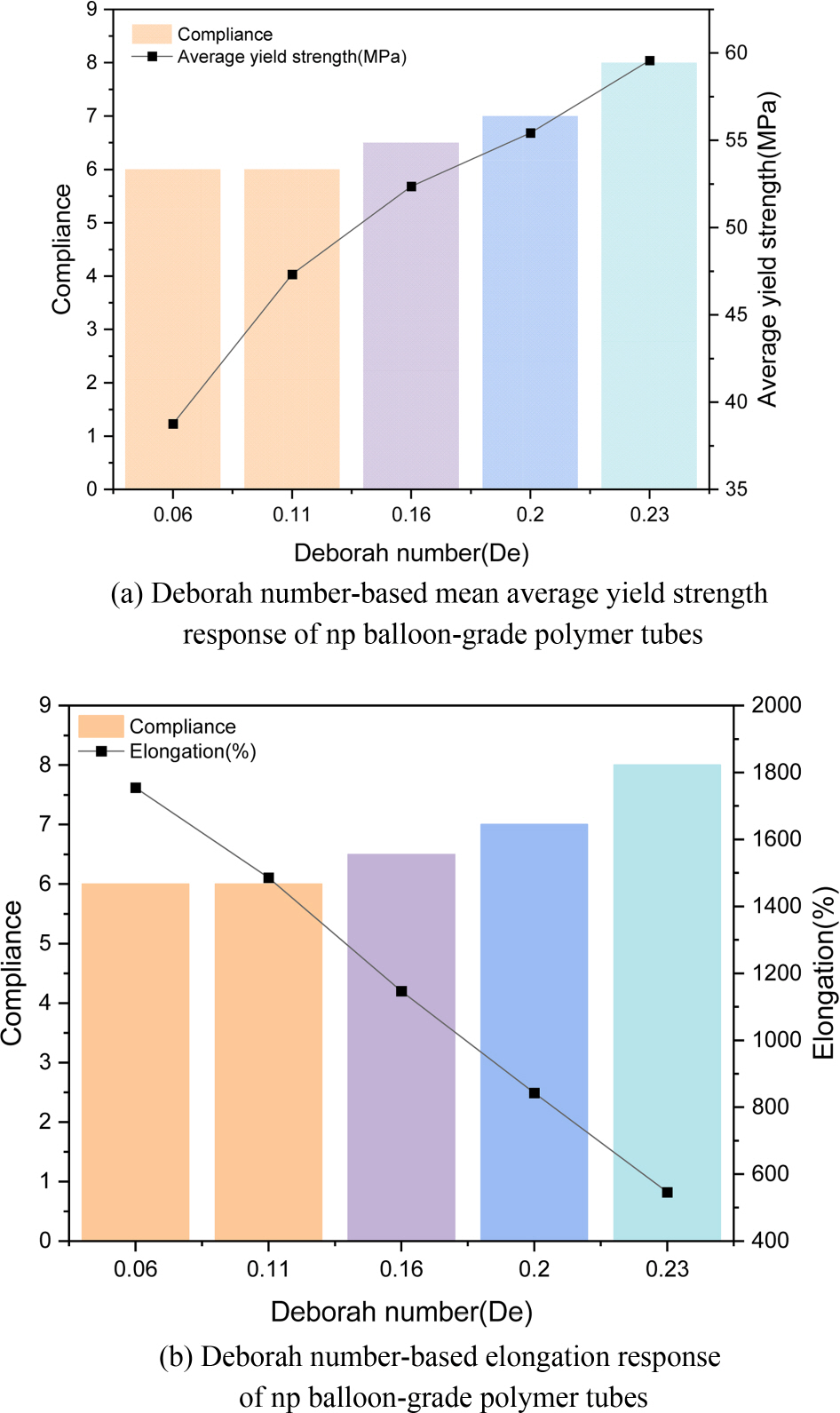

4.5 예측 모델 실험식

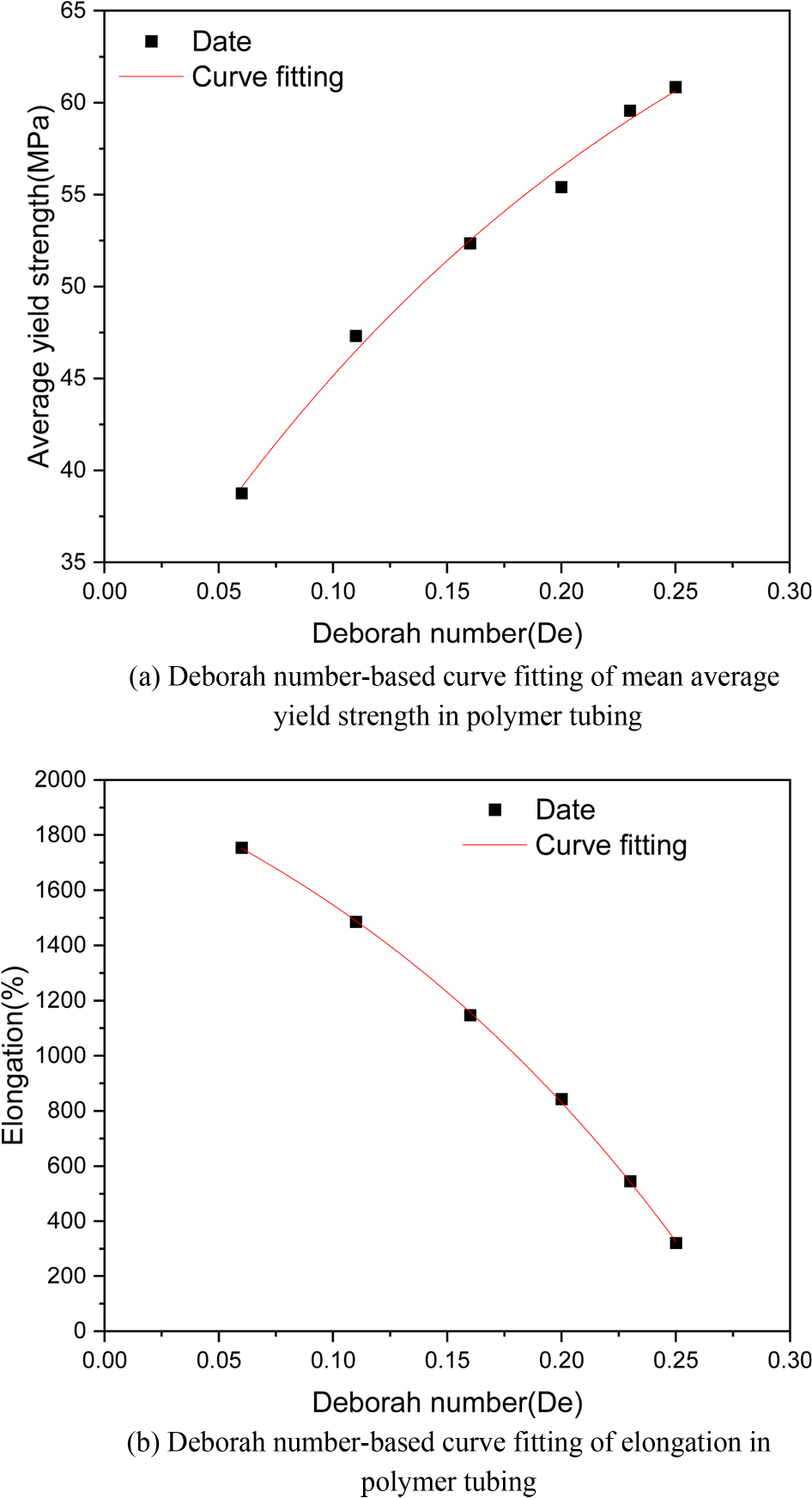

본 연구에서는, 앞선 연구를 통해 스크류 유량과 풀러 속도를 무차원 수치인 Deborah Number로 환산하여 공정 조건을 정량화하였다.

이를 기반으로 하여 고분자 튜브의 평균 항복강도와 최종 연신율을 각각 Deborah Number에 대응시켜

Fig. 14와 같이 곡선 피팅을 수행하였다. 이와 같은 분석은 압출 공정으로 형성된 고분자 튜브의 기계적 물성이 풍선 성형 이후에도 잔류한다는 실험적 사실을 기반으로 하며, 이에 따라 압출 공정에서 특정 Deborah Number 조건이 주어졌을 때 대응하는 튜브의 물성을 예측할 수 있을 뿐 아니라, 해당 튜브를 이용해 제조된 풍선의 기계적 특성 또한 정량적으로 예측할 수 있는 기반을 마련하였다. 도출된 실험식은 피팅(Fitting) 결과 포물선 형태를 띠는 비선형적 상승 곡선을 나타내었으며 이러한 점진적 증가 경향을 효과적으로 표현하 기 위하여 지수함수(Exponential Function) 형태로 모델링 하였다.

Fig. 14Exponential curve fitting of mechanical properties of polymer tubing based on deborah number

이때 종속 변수인 y는 연신율과 평균 항복강도, 독립변수 x는 De를 의미하며 함수 내 사용된 자연상e는 수학적으로 정의된 상수값 2.718을 적용하여 지속적이고 비례적인 함수의 형태로 나타내었다.

이와 같은 데이터를 기반으로 도출된 연신율 및 평균 항복강도에 대한 지수함수 형태의 실험식은 각각 식(7) 과 식(8)에 제시하였다.

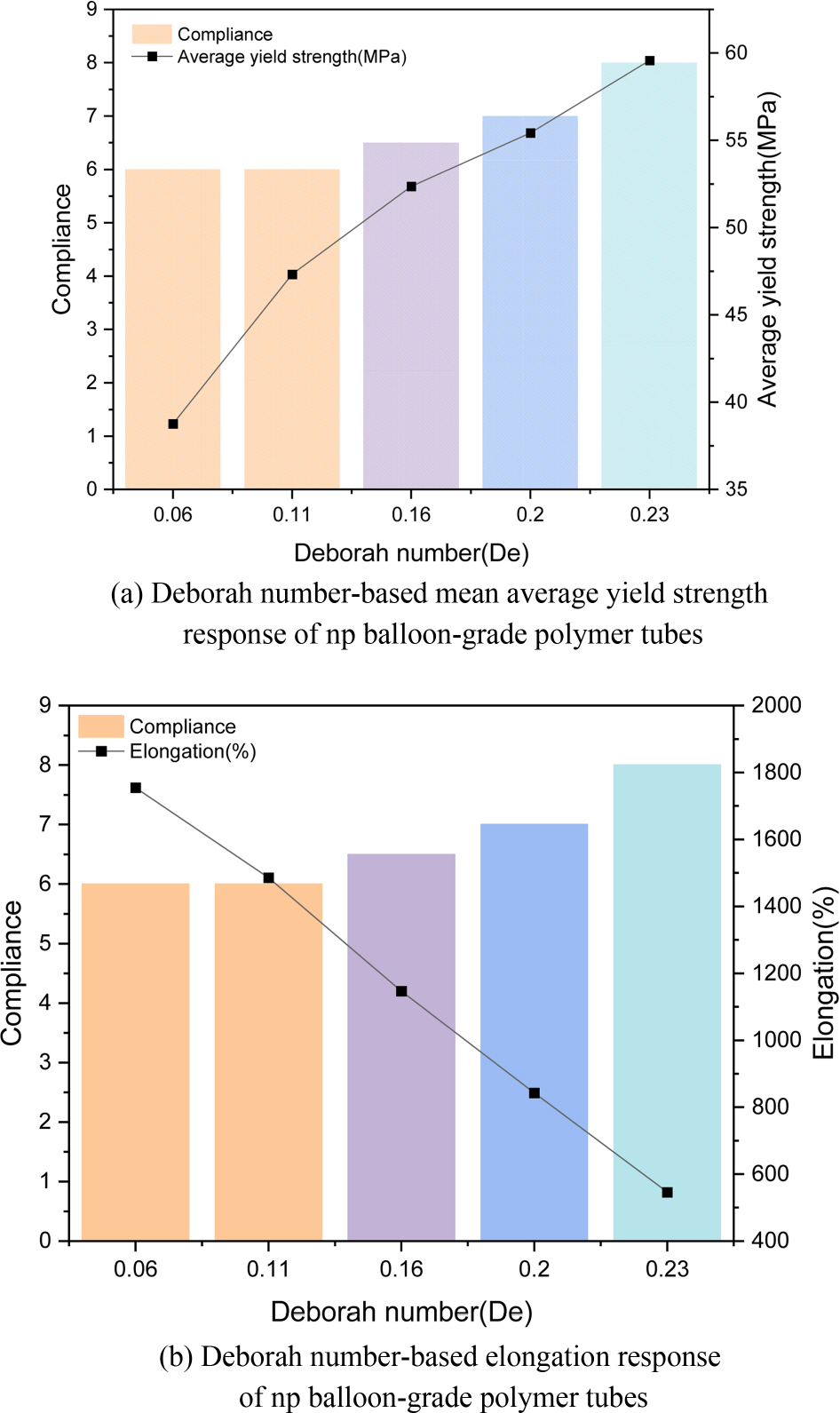

이러한 실험식을 기반하여

Fig. 15에 제시된 바와 같이 이 모델 을 통해 압출 조건만으로도 고분자 튜브의 기계적 물성을 사전에 추정할 수 있고 해당 물성이 풍선에 잔류함을 고려 튜브 물성에 대응하는 풍선의 팽창 순응도를 간접적으로 예측할 수 있다.

Fig. 15Compliance-related average yield strength and elongation of balloon-grade polymer tubes by deborah number

본 모델은 공칭응력(Nominal Pressure) 기준으로 하여 대응하였으며 상세한 데이터는

Table 7에 나타내었다.

Table 7Mechanical properties of polymer tubes with balloon Compliance indicators by deborah number

Table 7

|

Deborah number [De] |

Average yield strength [MPa] |

Elongation [%] |

Nominal pressure [NP] |

|

0.06 |

38.76 |

1755 |

6 |

|

0.11 |

47.32 |

1486 |

6 |

|

0.16 |

52.36 |

1147 |

6.5 |

|

0.2 |

55.42 |

843 |

7 |

|

0.23 |

59.42 |

546 |

8 |

이를 통해 풍선의 성능을 정량적으로 평가하는 데 유용한 기반을 제공하며 결론적으로, 본 연구는 고분자 튜브의 압출 공정 조건이 최종 풍선 제품의 물성에 실질적인 영향을 미친다는 점을 실험적으로 입증하였다.

5. 결론

-

(1) 본 연구에서는 고분자 튜브의 압출 공정 조건 변화가 풍선의 기계적 특성 및 컴플라이언스에 미치는 영향을 정량적으로 분석하였다.

Nylon 12를 기반으로 외경 1.2 mm, 내경 1.0 mm의 고분자 튜브를 다양한 드로잉 조건에서 압출하여 배향성이 상 이한 6종의 시편을 제작하였고 이를 동일한 조건에서 블로우 성형하여 풍선을 제조하였다.

-

(2) 압출 조건이 증가함에 따라 튜브의 연신율은 감소하고, 항복강도 및 탄성계수는 증가하였으며, 이러한 물성 변화는 풍선 성형 이후에도 일관되게 유지되었다.

특히 Condition 6의 경우 연신율이 약 400% 이하로 측정되며 풍선 성형에 실패하였고 이를 통해 풍선 성형이 가능한 고분자 튜브의 연신율 하한선은 약 400% 이상임을 확인할 수 있었다.

이는 압출 공정 조건이 과도하게 높을 경우 기계적 강성은 증가하더라도 풍선 성형이 불가능해질 수 있다는 제조적 한계를 시사한다.

-

(3) 압출 공정 조건을 무차원 수치인 Deborah Number로 정량화하였으며, 이를 기반으로 평균 항복강도 및 연신율에 대해 각각 지수함수 형태의 예측 모델을 구축하였다.

이로써 압출 조건만으로도 고분자 튜브의 물성을 사전에 예측할 수 있으며 해당 물성이 풍선 성형 후에도 유지됨을 바탕으로 풍선의 팽창 순응도(Compliance)를 간접적으 로 추정할 수 있게 되었다.

(4) 본 연구는 고분자 튜브의 압출 공정 조건이 최종 풍선 제품의 물성에 실질적인 영향을 미친다는 점을 실험적으로 입증하였으며, Deborah Number 기반의 정량적 예측 모델을 통해 풍선 성능의 사전 예측 및 공정 최적화가 가능한 정량적 접근 방법을 제시하였다. 이는 향후 의료용 풍선 카테터의 설계 및 제조 공정에서 품질 예측 및 공정 제어의 일관성을 확보하는 데 기여할 수 있을 것으로 기대된다.

ACKNOWLEDGMENTS

본 연구는 산업 통상자원부의 소재부품기술개발사업(No. RS-2024-00442831)의 지원을 받아 수행되었습니다.

REFERENCES

- 1. Tan, K. H., Henderson, R. A., Sulke, N., Cooke, R. A., Karani, S., and Sowton, E., (1994), Percutaneous transluminal coronary angioplasty in patients with prior coronary artery bypass grafting: Ten years' experience, Catheterization and Cardiovascular Diagnosis, 32(1), 11-17.

- 2. Baltayiannis, N., Michail, C., Lazaridis, G., Anagnostopoulos, D., Baka, S., Mpoukovinas, I., Karavasilis, V., Lampaki, S., Papaiwannou, A., and Karavergou, A., (2015), Minimally invasive procedures, Annals of Translational Medicine, 3(4), 55.

- 3. Rattner, D. W., (1999), Future directions in innovative minimally invasive surgery, The Lancet, 353, S12-S15.

- 4. Sadeghi, F., Ajji, A., and Carreau, P. J., (2007), Analysis of row nucleated lamellar morphology of polypropylene obtained from the cast film process: Effect of melt rheology and process conditions, Polymer Engineering & Science, 47(7), 1170-1178.

- 5. Medical Device and Diagnostic Industry, Extruded tubing designed for balloon production. https://www.mddionline.com/components/extruded-tubing-designed-for-balloon-production.

- 6. Sadeghi, F., and Le, D., (2021), Characterization of polymeric biomedical balloon: Physical and mechanical properties, Journal of Polymer Engineering, 41(9), 799-807.

- 7. Sadeghi, F., Fereydoon, M., and Ajji, A., (2013), Rheological, mechanical and barrier properties of multilayer nylon/clay nanocomposite film, Advances in Polymer Technology, 32(S1), E53-E64.

- 8. Moscucci, M., Feldman, M. D., (2013), Grossman & Baim's cardiac catheterization, angiography, and intervention, 8th Eds., Wolters Kluwer Health.

- 9. Med Device Online, An Introduction to polymeric materials for medical devices. https://www.meddeviceonline.com/doc/an-introduction-to-polymeric-materials-for-medical-devices-0001.

- 10. Peacock A.. 2000. Handbook of polyethylene: structures: properties, and applications. Taylor & Francis.

- 11. Shakiba, M., Rezvani Ghomi, E., Khosravi, F., Jouybar, S., Bigham, A., Zare, M., Abdouss, M., Moaref, R., and Ramakrishna, S., (2021), Nylon—a material introduction and overview for biomedical applications, Polymers for Advanced Technologies, 32(9), 3368-3383.

- 12. Sperling L. H.. 2006. Introduction to physical polymer science. John Wiley & Sons.

- 13. ISO 10993-1, (2025), Biological evaluation of medical devices, Part 1: Evaluation and testing within a risk management process.

- 14. Polychronopoulos, N. D., and Papathanasiou, T., (2015), A study on the effect of drawing on extrudate swell in film casting, Applied Rheology, 25(4), 1-7.

- 15. Tang, D., Marchesini, F. H., Cardon, L., and D'hooge, D. R., (2020), The impact of upstream contraction flow on three-dimensional polymer extrudate swell from slit dies, Journal of Non-Newtonian Fluid Mechanics, 282, 104337.

- 16. Yang, C., Zhang, D., Nie, M., Wang, Q., and Guo, Y., (2022), Biaxial reinforcements for polyethylene medical-tubes via helical convergent flow, Journal of Polymer Research, 29(10), 443.

- 17. Polychronopoulos N. D., Vlachopoulos J.. Polymer processing and rheology. Functional polymers. Springer; p. 1-47.

- 18. Fu, X., He, H., and Wang, W., (2017), Numerical simulation of forming process conditions and wall thickness for balloon. Proceedings of the International Conference on Intelligent Robotics and Applications. 808-818.

- 19. Elmer, K. M., Bean, M. J., Uretsky, B. F., Stephens, S. E., Jensen, H. K., and Jensen, M. O., (2022), Customizable angioplasty balloon-forming machine: Towards precision medicine in coronary bifurcation lesion interventions, Journal of Cardiovascular Translational Research, 15(5), 1119-1128.

- 20. Simhambhatla, M. V., (2003), Balloon blowing process with metered volumetric inflation. US6620128B1.

- 21. Simpson, J. A., Nelson, S. A., and Durcan, J. P., (2014), Catheter balloon and method for forming same. US8703260B2.

- 22. Ma, N., Liu, W., Ma, L., He, S., Liu, H., Zhang, Z., Sun, A., Huang, M., and Zhu, C., (2020), Crystal transition and thermal behavior of Nylon 12, e-Polymers, 20(1), 346-352.

- 23. Spaggiari, A., and Orlandini, S., (2024), Mechanical strength of additive manufactured and standard polymeric components joined through structural adhesives, Polymers, 16(21), 3036.

- 24. Geith, M. A., Eckmann, J. D., Haspinger, D. C., Agrafiotis, E., Maier, D., Szabo, P., Sommer, G., Schratzenstaller, T. G., and Holzapfel, G. A., (2020), Experimental and mathematical characterization of coronary polyamide-12 balloon catheter membranes, PLOS One, 15(6), e0234340.

- 25. ISO 527-1, (2019), Plastics—Determination of tensile properties, Part 1: General principles.

- 26. Daver, F., Girard, P., Thibault, F., de Grandpre, C., and DiRaddo, R., (2010), Enhancement of angioplasty balloon performance through annealing. Proceedings of the 26th Polymer Processing Society Annual Meeting. 07-10.

Biography

Jin Su Lee

M.S in the School of Mechanical Engineering Kyung pook National University and Korea Institute of Industrial Technology. His research interests include minimally invasive devices, polymer extrusion, and balloon forming.

Gyu Man Kim

Professor in the School of Mechanical Eng ineering, Kyungpook National University. His research interest is MEMS and its applications.

Sungkwon Lee

Technician in the Korea Institute of Industrial Technology. His research interests are inspection & analysis of medical devices.

Woojin Kim

Principal Researcher in the Korea Institute of Industrial Technology. His research interests are minimally invasive medical device and polymer extrusion.

Euntaek Lee

Assistant Professor in the Department of Mechanical System Engineering, Kumoh National Institute of Technology. His research interests are heat transfer and fluid flow analysis.