ABSTRACT

This study presents a performance evaluation platform for sputtered thin-film electrodes used in biogas-driven, low-temperature solid oxide fuel cells (SOFCs). The design considerations include electrolyte material composition and thickness, anode material composition and thickness, anode fuel composition, and cathode composition and thickness, all derived from a review of existing literature. For the electrolyte, we propose a thickness of 100 μm for the main electrolyte made of gadolinium-doped ceria (GDC) and 0.1 μm for the auxiliary electrolyte made of scandia-stabilized zirconia. In terms of anode fabrication, we suggest a material composition of Ru/Ni-Cu-GDC, with thicknesses of 1 μm for Ni-Cu-GDC and a few nanometers for Ru in the nanoporous anode. For the anode fuel supply, we recommend mole ratios of 45% to 75% CH4 and 25% to 55% CO2 to assess the impact of biogas composition on power performance. Lastly, for the cathode, we propose a material composition of Pt-Ti-samarium-doped ceria with a thickness of 100 nm for the nanoporous structure.

-

KEYWORDS: Thin-film electrode, Sputtering, Fuel composition, Low-temperature solid oxide fuel cell, Biogas

-

KEYWORDS: 박막 전극, 스퍼터링, 연료 조성, 저온 고체산화물 연료전지, 바이오가스

NOMENCLATURE

Yttria-Stabilized Zirconia

Lanthanum Strontium Cobaltite

Scandia-Stabilized Zirconia

1. 서론

음식쓰레기, 하수슬러지, 분뇨, 생분해성 플라스틱과 같은 유기성 폐기물은 해양 폐기 금지로 인하여 내륙에서 적절히 처리될 필요가 있다. 이러한 유기성 폐기물은 산소가 없는 상태에서의 미생물 반응으로 중량이 감소되며, 동시에 메탄과 이산화탄소 함유량이 높은 바이오가스를 생성시킨다. 특히 수소 함량이 높은 메탄은 산소와 반응하여 에너지(전기, 열)를 생산할 수 있는 부가가치가 높은 연료에 해당한다. 기존의 메탄-에너지 전환 시스템에서는 직접 연소 기반 엔진, 터빈이 주요 설비로 활용되며, 이들은 ‘메탄 연소 → 기계 회전 → 전기/열 발생’ 순으로 에너지를 발생시킨다. 반면, 전기화학 기반 메탄-에너지 전환 시스템(연료전지)에서는 ‘메탄 산화/환원 → 전기/열 발생’ 순으로 에너지를 발생시킨다. 메탄을 연료로 사용할 수 있는 대표적인 연료전지로는 고체산화물 연료전지(SOFC)가 있으며, 승온 운전을 통하여 메탄 외에도 다양한 연료들을 별도의 개질 공정 없이 사용할 수 있는 장점이 있다[

1-

4]. 그럼에도 불구하고, 기존의 SOFC는 800

oC 이상의 지나치게 높은 온도 작동으로 인하여 가용 소재의 선택 범위가 넓지 않고 시스템 시동/정지가 느린 단점이 있다. 이러한 점을 완화하기 위하여 최근의 연구는 SOFC의 작동 온도를 낮추기 위한 방안을 마련하는 데에 집중하고 있다[

5]. 저온 SOFC는 일반적으로 600

oC 이하에서 작동하는 연료전지로 기존 SOFC의 단점을 다수 보완할 수 있으며, 작동 온도의 저하에 따라 박막 형태의 전극이 활용될 수 있다[

6,

7]. 진공 기반 기상 증착 공정은 적은 량의 원자재 사용량으로 정교하게 박막 전극을 제작할 수 있는 기법이며, 이들 중 물리적 기상 증착공정은 화학적 기상 증착공정과 비교하여 공정 유지관리가 용이하고 성막 속도가 빠른 장점이 있다. 여러 물리적 기상 증착 공정들 중 스퍼터링 공정(이하 스퍼터링)에서는 다양한 금속 또는/그리고 세라믹 타겟의 플라즈마 반응으로 나노다공성 미세구조를 갖는 전극이 제작될 수 있다[

8-

10]. 결과적으로 나노다공성 미세구조 형성을 통한 전극 표면적 확보는 미량의 원재료 사용으로도 비교적 높은 출력 밀도를 생성하는 전극의 제작을 가능하게 한다.

스퍼터링으로 제작된 전극을 갖는 저온 고체산화물 연료전지는 주로 고순도 수소를 연료극 연료로 구동된 바 있다. 이에 바이오가스로 실용적 성능을 생성하는 저온 이러한 개발을 체계적으로 수행하기 위한 전극 성능 평가 플랫폼(전극 제작, 연료 제어)이 필요하다.

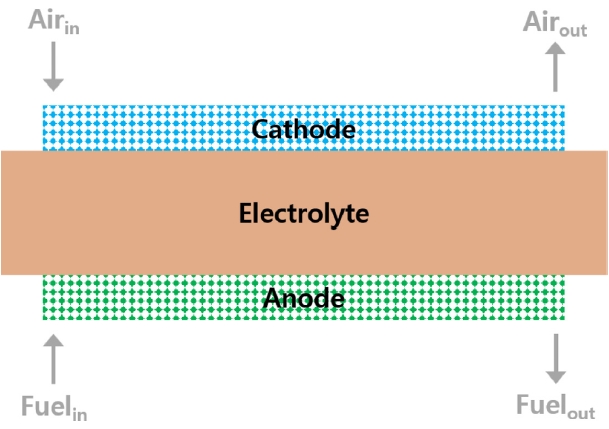

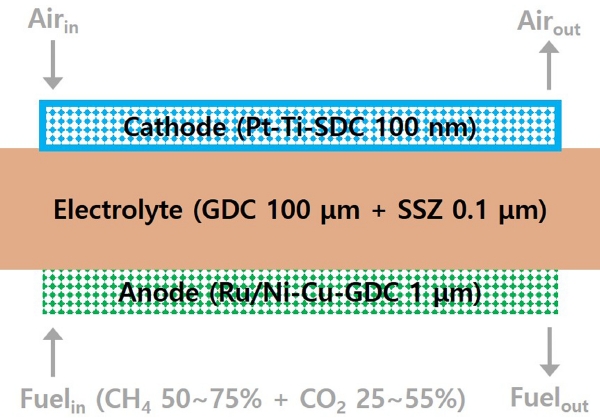

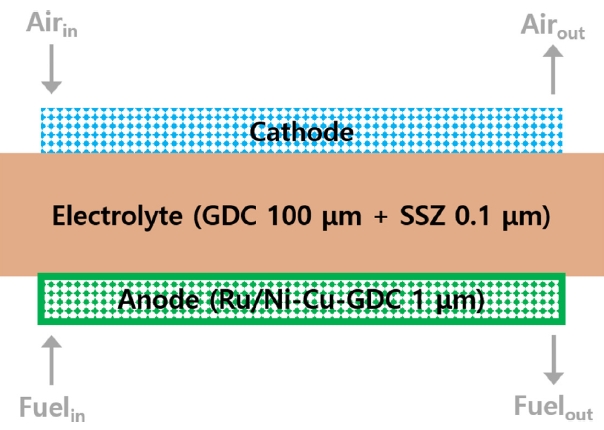

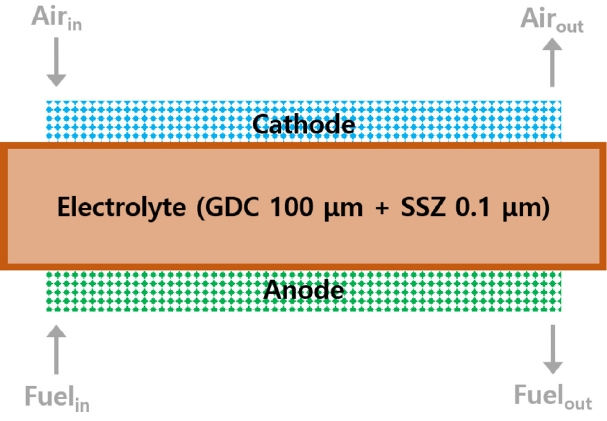

본 연구에서는, 바이오가스 구동 저온 SOFC용 스퍼터링 박막 전극의 성능 평가 플랫폼이 설계되었고, 설계 항목에는 1) 전해질 조성/두께 2) 연료극 조성/두께 3) 연료 조성과 4) 공기극 조성/두께가 포함된다. 설계 방향은 기존에 보고된 관련도가 높은 선택된 문헌(연구 논문)에 대한 핵심 데이터를 바탕으로 정립되었다. 먼저, 전극 성능 평가 신뢰성 확보를 위하여 SOFC의 지지체는 전해질로 선정하였고(

Fig. 1), 스퍼터링 연료극 제작에 있어서 조성과 두께, 연료극 연료 공급에 있어서 메탄과 이산화탄소의 비율, 스퍼터링 Pt 기반 공기극 제작에 있어서 조성과 두께 순으로 제안하였다.

2. 문헌 조사 방법

논문 데이터는 Web of Science 플랫폼을 통하여 조사되었으며, 조사 논문의 출판시기는 대부분 2000년 이후로 확인되었다. 조사 대상 논문의 분야는 아래와 같이 세 가지로 분류하였다(분야당 10편 논문 선정). 연료극 제작 관련 논문에서는, 1) 연료극 연료/첨가제/조성/증착 조건/두께(전해질 계면층 및 전극 표면층 포함), 2) 전해질 조성/두께, 3) 단위 셀 활성 면적, 4) 작동 온도/시간과 5) 출력 밀도를 출판 시기별로 정리하였다. 연료 공급 관련 논문에서는, 1) 연료극 연료/첨가제/이산화탄소 대 메탄 비율/조성/두께, 2) 전해질 조성/두께, 3) 단위 셀 활성 면적, 4) 작동 온도/시간과 5) 출력 밀도를 출판 시기별로 정리하였다. 공기극 제작 관련 논문에서는, 1) 공기극 연료/첨가제/조성/증착 조건/두께, 2) 전해질 조건/두께(전해질 계면층 및 전극 표면층 포함), 3) 단위 셀 활성 면적, 4) 작동 온도/시간과 5) 출력 밀도를 출판 시기별로 정리하였다.

3. 문헌 조사 결과

3.1 메탄 구동 스퍼터링 연료극 SOFC

메탄 구동 SOFC를 위한 스퍼터링 연료극은 소재 조성 제어 측면에서 활발히 수행된 바 있으며(

Table 1), DC 또는/그리고 RF 스퍼터링을 통하여 다양한 공정 압력과 증착 시간(두께 결정)에 대하여 연구된 바 있다. 이들이 적용된 SOFC는 다양한 작동 온도와 시간에 대하여 전기화학적 특성(주로 출력 성능)이 평가된 바 있다. 셀 활성 면적은 주로 1 cm

2 이하로 소규모 성능 평가가 이루어졌다. 다수 사례에서 물 버블링을 통한 가습 메탄이 연료극으로 공급되었다. 사용된 전해질의 두께는 1-300 μm로 다양하였다.

2020년 이전에 수행된 주요 연구의 핵심 내용은 다음과 같다. Murray 등의 연구(1999)에서는[

11], 메탄 산화 반응을 통해 탄소 침적 없이 안정적으로 SOFC가 구동되었다. DC 반응성 스퍼터링을 통하여 공기극 지지체 상부에 YDC 박막과 YSZ 전해질을 연속적으로 증착 후, YDC 박막과 나노다공성 Ni-YSZ 연료극이 증착되었다. Ni-YSZ/YDC 연료극은 메탄의 직접 전기화학적 산화를 촉진하여 650

oC에서 370 mW/cm

2 출력 밀도를 생성하였다. Lai 등의 연구(2011)에서는[

12], Pd 연료극을 활용한 메탄 구동 박막 초소형 SOFC의 제작 방법과 출력 성능이 논의되었다. Pd 연료극은 YSZ 전해질 상부에 DC 스퍼터링을 통해 약 50 nm 두께로 증착되었고 나노다공성 미세구조가 형성되었다. Pd/YSZ/Pt 구조의 박막 초소형 SOFC는 550

oC에서 385 mW/cm

2 출력 밀도를 생성하였고, Pd 연료극에는 미량의 탄소가 침적되었다. Takagi 등의 연구(2012)에서는[

13], SOFC 연료극으로 Ru-GDC 나노구조 복합체가 사용되었고 이에 대한 출력 성능이 보고되었다. Ru와 GDC는 DC-RF 동시 스퍼터링을 통해 전해질 기판 상부에 증착되었다. Ru-GDC 연료극은 메탄 연료에서 낮은 활성화 저항과 비교적 안정된 출력 성능을 보였다. Garcia-Garcia 등의 연구(2018)에서는[

14], 메탄 구동 SOFC의 A u로 도핑된 Ni-GDC 박막 연료극에 대한 미세구조적 안정성과 탄소 침적 저항성이 논의되었다. 나노다공성 Au/Ni-GDC 초박막 연료극은 반응성 펄스 DC 스퍼터링을 통해 전해질 기판 상부에 수 μm 두께로 증착되었고 균일한 다공성 미세구조가 형성되었다. 메탄과 수 증기 공급 시, Au/Ni-GDC 연료극은 Ni-GDC 대비 탄소 침적이 억제되었고 장시간 안정적인 출력 특성을 보였다.

2020년 이후에 수행된 주요 연구의 핵심 내용은 다음과 같다. Go 등의 연구(2020)에서는[

15], 메탄 연료 사용을 위한 Ru 연료극 대상 YSZ 표면층의 역할이 논의되었다. 나노다공성 Ru 박막 연료극을 RF 스퍼터링으로 전해질 기판 상부에 증착 후, 그 위에 ALD 공정(이하 A LD)을 통해 수 nm 두께의 YSZ 표면이 형성되었다. YSZ 표면층을 가지는 Ru 연료극은 메탄 산화 반응에 있어서 탄소 침적의 억제로 낮은 활성화 저항과 향상된 출력을 생성하였다. Kim 등의 연구(2021)에서는[

16], 메탄을 연료로 하는 SOFC를 위하여 Ru-SDC 연료극이 제작되었고 출력 성능이 평가되었다. 나노다공성 Ru-SDC 연료극은 DC-RF 동시 스퍼터링을 통해 전해질 기판 상부에 조성 구배를 가지도록 증착되었다. Ru-SDC 구배형 연료극은 메탄 구동 시 낮은 활성화 저항을 보이며, 균일 조성 연료극보다 우수한 출력 성능과 탄소 침적 억제 효과를 보였다. Minh 등의 연구(2021)에서는[

17], 스퍼터링만으로 박막 SOFC가 제작되었고 출력 성능이 평가되었다. Ni-YSZ 연료극은 다공성 AAO 기판 상부에 Ni과 Y-Zr 합금 타겟을 DC 동시 스퍼터링으로 형성되었으며, 이후 YSZ 전해질, GDC 공기극 삽입층, LSC-GDC 공기극이 순차적으로 증착되었다. 제작된 연료극은 나노다공성 섬유 구조를 가지며 700°C에서 메탄 구동으로 2.6 W/cm² 출력 밀도를 생성하였다. Kye 등의 연구(2021)에서는[

18], 플라즈마 ALD공정을 통하여 초저함량 Ru 촉매 도입으로 SOFC의 메탄 구동 성능을 향상시키는 방안이 논의되었다. 전해질 기판 상부에 증착된 나노다공성 SDC 연료극 표면에 ALD 로 수 nm 두께 Ru 표면층이 형성되었다. SDC 연료극과 비교하여, Ru/SDC연료극이 도입된 SOFC는 메탄 구동 시 낮은 활성화 저항과 높은 출력 성능을 보였으며, 미량 Ru (0.64 μg/cm

2)만으로도 장시간 안정된 출력 성능을 생성하였다. Choi 등의 연구(2022)에서는[

19], 메탄으로 구동하는 SOFC을 위하여 DC-RF 동시 스퍼터링으로 제작된 Ni-GDC 연료극이 논의되었다. Ni과 GDC 타겟을 통한 DC-RF 동시 스퍼터링으로 나노다공성 미세 구조를 가지는 Ni-GDC 연료극이 생성되었다. Ni과 GDC 함량이 최적화된 스퍼터링 Ni-GDC 연료극은 넓은 표면적과 높은 메탄 전환율로, 500°C에서 안정적인 메탄 산화 특성을 보여주었다. Go 등의 연구(2024)에서는[

20], 메탄 구동 SOFC를 위하여 플라즈마 A LD R u로 표면이 증착된 Ni-SDC 연료극이 제작되었고 출력 성능이 평가되었다. Ru 나노입자는 Ni-SDC 연료극 표면에 플라즈마 ALD를 통해 수 nm 크기로 균일하게 분산되었다. Ni-SDC 연료극과 비교하여, Ru/Ni-SDC 연료극은 메탄 산화 반응에서 낮은 활성화 저항과 높은 출력 성능을 보여주었으며, 450

oC에서의 장시간 운전 시에도 탄소 침적 현상은 나타나지 않았다.

한편, 위 조사 결과와 같이, 스퍼터링 연료극 SOFC 구동을 위한 연료로 메탄은 활발히 사용된 반면 바이오가스가 사용된 연구는 거의 보고되지 않았다.

3.2 바이오가스 구동 연료극 SOFC

바이오가스 구동 SOFC를 위한 연료극 관련 연구는 소재 및 가스 조성 제어 측면에서 활발히 수행된 바 있다(

Table 2). 연료극 소재는 주로 Ni를 기반으로 산화물 및 금속 촉매가 첨가된 형태였다. 연료극의 두께는 10-800 μm 로 다양하였다. 바이오가스의 조성은 메탄과 이산화탄소를 기본으로, 수소, 황화수소, 수분 등이 포함되어 있었다. 메탄/이산화탄소 몰 비율 범위는 0.53-2.8 이었다. 바이오가스 구동 SOFC는 640°C 이상의 온도에서 수 시간에서 수천 시간까지 다양한 작동 시간으로 전기화학적 특성(주로 출력 성능)이 평가된 바 있다. 단위 셀 활성 면적은 0.28-81 cm

2로 매우 다양하였다. 전해질의 두께는 7-1,100 μm, 출력 밀도는 59-1,430 mW/cm

2로 다양하였다.

2020년 이전에 수행된 주요 연구의 핵심 내용은 다음과 같다. Yentekakis의 연구(2006)에서는[

21], 모의 바이오가스로 구동하는 SOFC의 개회로 전압과 출력 성능이 평가되었다. 모의 바이오가스는 메탄과 이산화탄소로 이루어졌다. 연료극 소재는 Ni- Au-GDC이었다. 메탄/이산화탄소 몰 비율 1에서 출력 특성이 평가되었으며, 640

oC에서의 장시간 운전으로도 탄소 침적에 의한 성능 저하는 발생하지 않았다. Shiratori 등의 연구(2010)에서는[

22], 실제 바이오가스로 구동하는 SOFC의 장기 출력 안정성과 불순물에 대한 영향이 평가되었다. 바이오가스의 조성은 메탄 62.6%, 이산화탄소 35.7%, 수분 1.6%, 질소 0.1%, 수소 99 ppm 및 황화수소 < 0.5 ppm 이었다. 연료극 소재는 Ni-SSZ이었다. 800

oC, 200 mA/cm² 조건에서 800시간 동안 안정적인 전압이 생성되었다. 미량 황화수소로 인하여 탄소 침적이 증가되었지만, 공기 혼합을 통한 탄소 침적 억제로 안정적인 운전이 가능하였다. Fuerte 등의 연구(2014)에서는[

23], 모의 바이오가스로 구동하는 이중금속 연료극의 출력 성능과 탄소 침적 저항 성이 평가되었다. 사용된 모의 바이오가스는 메탄, 이산화탄소, 수소, 황화수소, 수분으로 이루어졌다. 연료극 소재는 Cu와 Co를 포함한 Ce 산화물이었다. Cu-Co-Ce 산화물 연료극은 Ni 기반 전극보다 탄소 침적에 강하고 안정적인 출력 성능을 보였으며, 메탄/이산화탄소의 비율이 높을수록 출력 성능이 향상되었다. Troskialina 등의 연구(2015)에서는[

24], 모의 바이오가스로 구동하는 Ni-YSZ 기반 SOFC에서 Sn 도핑을 통한 출력 성능과 내구성 향상 방안이 논의되었다. 바이오가스의 메탄/이산화탄소 몰 비율은 2이었다. Ni-YSZ 연료극 대비, Sn 도핑 Ni-YSZ 연료극의 출력 성능이 약 5배 향상되었고, 탄소 침적의 미 발생으로 내구성이 대폭 개선되었다. Ma 등의 연구(2015)에서는[

25], 모의 바이오가스 구동을 위한 새로운 SOFC 연료극 구조가 제안되었다. 연료극 반응 후 가스의 일부 재순환으로 생성된 바이오가스의 조성은 메탄 36%, 이산화탄소 36%, 수분 20%, 수소 4%, 일산화탄소 4% 로 설정되었다. 연료극은 Ni-YSZ 지지체에 Ba-Ce-Zr-Y-Yb 산화물을 인입하여 제작되었다. 제작된 연료극은 내부 건식 개질 반응의 촉진으로 높은 출력 밀도를 생성하며, 장시간 운전에서도 탄소 침적이 발생하지 않았다. Hua 등의 연구(2017)에서는[

26], 도핑된 Mn 산화물 나노입자의 Ni-YSZ 연료극 적용으로 모의 바이오가스 구동 SOFC의 출력 성능 및 내구성 향상 방안이 논의되었다. 메탄/이산화탄소 몰 비율 1 이었고, 황화수소 50 ppm이었다. 연료극 Ni-YSZ 지지체에는 Pr-Ba 도핑 Mn 산화물(PBM)이 적용되었다. PBM/Ni-YSZ 연료극은 내부 개질 반응을 촉진하고 탄소 침적을 억제하여 높은 출력 성능과 장기 안정성이 동시에 달성되었다. Hagen 등의 연구(2019)에서는[

27], 모사 바이오가스로 구동하는 SOFC의 출력 성능이 평가되었다. 연료극 소재는 Ni-YSZ이었다. 바이오가스는 주 연료 67%(메탄 34%, 이산화탄소 23%, 산소 1.5%, 질소 41.5%)와 개질제 33%(이산화탄소)로 이루어졌으며, 양호한 성능을 제공하며 기술 가능성을 보여주었다.

2020년 이후에 수행된 주요 연구의 핵심 내용은 다음과 같다. Illathukandy 등의 연구(2022)에서는[

28] 바이오가스 내 미량 염화수소의 SOFC 내부 개질 반응 및 출력 성능에 미치는 영향이 평가되었다. 메탄과 이산화탄소 혼합 모의 바이오가스에 다양한 농도의 수 ppm 수준 염화수소가 첨가되었다. 염화수소의 농도가 증가하면 Ni-YSZ 연료극의 촉매 활성이 저하되어 메탄 전환율과 출력 성능이 감소했으며, 특히 염화수소의 장시간 노출 시 성능 열화가 촉진되었다. Tu 등의 연구(2024)에서는[

29], Ce-Zr 기반 산화물이 도포된 섬유 구조의 촉매가 적용된 모의 바이오가스 구동 SOFC의 성능이 평가되었다. 바이오가스의 메탄/이산화탄소몰 비율은 1이었다. 연료극 지지체의 조성은 Ni-SSZ이었다. 섬유 구조 촉매의 적용은 내부 건식 개질을 촉진하고 전기화학적 활성도를 증가시켜 출력 성능과 안정적인 장기 운전을 가능하게 하였다. Ioannidou 등의 연구(2025)에서는[

30], Ni-GDC 연료극에 Fe와 A u의 도핑으로 메탄의 내부 건식 개질 반응을 촉진하는 방안이 논의되었다. 사용된 연료는 메탄/이산화탄소 몰 비율 1의 모의 바이오가스였다. 연료극 소재는 Au 함량이 다양한 Fe-Au 도핑 Ni-GDC이었다. Fe-Au 도핑은 탄소 침적을 억제하고 개질 반응 활성도, 출력 밀도 증가와 안정성 향상에 기여하였다.

한편, 위 조사 결과와 같이, 바이오가스 구동 SOFC 연료극 제작에 있어서 스퍼터링이 적용된 연구는 거의 보고되지 않았다. 아울러, SOFC 작동은 메탄과 이산화탄소에 대하여 주로 고정된 또는 일부 조성의 바이오가스로 이루어졌다.

3.3 전해질 지지형 스퍼터링 Pt 기반 공기극

전해질을 지지체로 하는 스퍼터링 제작 Pt 공기극은 열-기계적 안정성 및 소재 개선/대체 측면에서 수행된 바 있으며(

Table 3), DC 또는/그리고 RF 스퍼터링을 통하여 다양한 공정 압력과 증착 시간(두께 결정)에 대하여 연구된 바 있다. 이들이 적용된 SOFC는 600

oC 이하의 작동 온도에서 전기화학적 특성(주로 출력 성능)이 평가된 바 있다. 다수 사례에서 대기 중 공기(산소)가 연료로 공급되었다. 단위 셀 활성 면적은 주로 1 cm

2 이하로 소규모 성능 평가가 이루어졌다.

2020년 이전에 수행된 주요 연구의 핵심 내용은 다음과 같다. Kim 등의 연구(2010)에서는[

31], 나노패터닝으로 제작된 Pt 공기극이 SOFC에 적용되었다. 실리카 나노입자를 YSZ 전해질 기판 상부에 배열 후, 마스크 패터닝과 플라즈마 에칭을 거쳐 DC 스퍼터링으로 60 nm 두께의 Pt 층 증착으로 나노기공 배열의 구조체가 형성되었다. 나노패턴 Pt 공기극은 기존의 스퍼터링 나노다공성 Pt 공기극보다 높은 열-기계적 안정성을 보였다. Park 등의 연구(2015)에서는[

32], RF 스퍼터링 GDC 공기극 계면층의 두께에 대한 SOFC 출력 성능의 영향이 평가되었다. YSZ 전해질 기판 상부에 RF 스퍼터링으로 50, 100, 150 nm 두께의 GDC 계면층을 증착 후, DC 스터퍼링 공정을 통하여 150 nm 두께의 나노다공성 Pt 공기극이 형성되었다. 두께 100 nm 이상 GDC 계면층은 전하 전달 저항을 감소시키며 출력 성능을 향상시킨 반면, 50 nm 두께의 GDC 계면층은 출력 성능을 부분적으로 향상시켰다. Lee 등의 연구(2016)에서는[

33], Pt 공기극의 열-기계적 안정성 향상을 위한 GDC나노복합화 스퍼터링 적용 방안이 논의되었다. 나노다공성 Pt 전극 표면에 GDC를 코팅한 열차폐 방식과 Pt와 GDC를 동시 증착하는 방식을 적용하여 다양한 조성 및 두께의 나노복합 공기극이 제작되었다. 500°C에서, 나노다공성 Pt 전극의 출력 성능과 비교하여, Pt-GDC 전극의 출력 성능과 열-기계적 안정성이 높게 나타났다. Karimaghaloo 등의 연구(2017)에서는[

34], 나노다공성 Pt 공기극에 수 nm두께의 YSZ 표면층을 적용한 SOFC의 산소환원 반응도 및 열-기계적 안정성이 평가되었다. YSZ 전해질 기판 상부에 DC 스퍼터링을 통하여 100 nm 두께의 Pt 공기극을 증착 후, Pt 공기극에 ALD로 두께 약 3 nm의 YSZ 표면층이 형성되었다. YSZ 표면층 적용 Pt 공기극은 YSZ 표면층 미적용 Pt 공기극에 비하여 산소 환원 반응도와 열-기계적 안정성이 높게 나타났다. Kim등의 연구(2018)에서는[

35], Pt 공기극을 대체하기 위하여 A g 공기극 표면에 ALD YSZ 증착 공기극의 출력 성능과 열-기계적 안정성이 평가되었다. GDC 전해질 기판 상부에 DC 스퍼터링으로 A g 전극의 증착 후, YSZ 표면층의 증착으로 Ag/YSZ 계면 구조가 형성되었다. 450°C에서, Ag/YSZ 공기극은 A g 전극 대비 산소환원 반응도와 열-기계적 안정성이 높게 나타났으며, 스퍼터링을 통해 제작된 나노다공성 Pt 공기극 셀과 유사한 초기 출력 성능을 제공하였다.

2020년 이후에 수행된 주요 연구의 핵심 내용은 다음과 같다. Ji 등의 연구(2020)에서는[

36], 나노다공성 Pt 공기극의 두께에 대한 A LD 증착 A l 산화물 표면층의 도입 효과가 전기전도도 및 출력 성능에 대하여 평가되었다. DC 스퍼터링을 통하여 Pt 공기극(두께 7.2-480 nm)이 증착되었으며, 상부에 ALD Al 산화물 표면층이 형성되었다. 480 nm 두께의 Pt 공기극 대비, 120 nm 두께의 Pt공기극은 낮은 활성화 저항을 보였고 65% 높은 출력 밀도를 생성시켰다. Lee 등의 연구(2022)에서는[

37], SOFC 공기극의 출력 성능과 열-기계적 안정성 향상을 위해 Pt와 Ti 가 동시 스퍼터링되고 조성이 최적화되었다. YSZ 전해질 기판 상부에, Pt는 DC 스퍼터링(50 W), Ti는 RF 스퍼터링(0-150 W)으로 동시 증착하여 Ti 함량이 0-26% 인 Pt-Ti 합금 박막(두께 약 220 nm)이 형성되었다. Ti 함량 6-11%의 나노다공성 Pt-Ti 공기극은 나노다공성 Pt공기극과 비교하여 초기 출력 성능과 열-기계적 안정성이 높았다. Jeong 등의 연구(2023)에서는[

38], Pt 공기극을 대체하기 위한 스퍼터링 Ag-SDC 공기극의 산소환원 반응도와 출력 성능이 평가되었다. DC-RF 동시 스퍼터링으로 200 nm 두께의 A g-SDC 공기극이 YSZ 전해질 기판 상부에 증착되었다. 400

oC에서, 나노다공성 Ag-SDC 공기극은 나노다공성 Pt 공기극보다 높은 출력 성능을 제공하였다. Park 등의 연구(2024)에서는[

39], SOFC 성능 향상을 위해 Pt-SDC 공기극이 스퍼터링으로 제작되었고 출력 성능이 평가되었다. DC-RF 동시 스퍼터링으로 150 nm 두께의 Pt-SDC 공기극이 YSZ 전해질 기판 상부에 증착되었다. 나노다공성 Pt-SDC 공기극은 나노다공성 Pt 공기극에 비하여 낮은 활성화 저항과 높은 산소환원 반응도를 보였다. Jeon 등의 연구(2025)에서는[

40], Pr 산화물 공기극 계면층 적용에 대한 출력 성능의 영향이 논의되었다. YSZ 전해질 기판 상부에 두께가 다른 Pr 산화물 계면층을 RF 스퍼터링으로 증착 후, 나노다공성 Pt 공기극이 DC 스퍼터링으로 제작되었다. Pr 산화물 계면층이 55 nm일 때 전하 전달 저항이 최소화되며 출력 성능이 상대적으로 높게 나타났다.

한편, 위 조사 결과와 같이, 전해질 지지형 스퍼터링 Pt 기반 공기극을 가지는 SOFC는 소재 개선을 통하여 출력 및 안정성이 향상되었지만, 상당한 오믹 저항으로 인하여 출력 밀도는 수십 mW/cm2 또는 그 이하로 제한되었다.

4. 성능 평가 플랫폼 설계

4.1 전해질 조성 및 두께

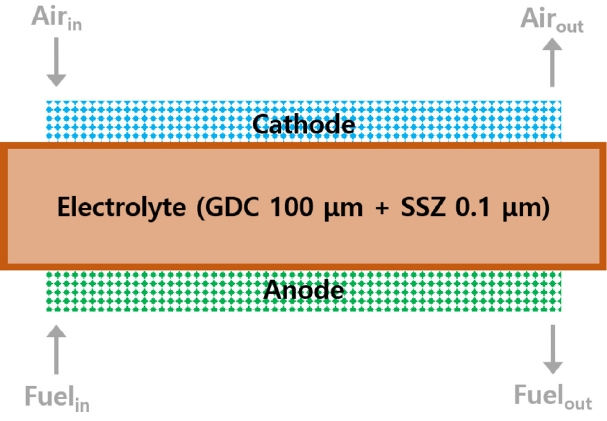

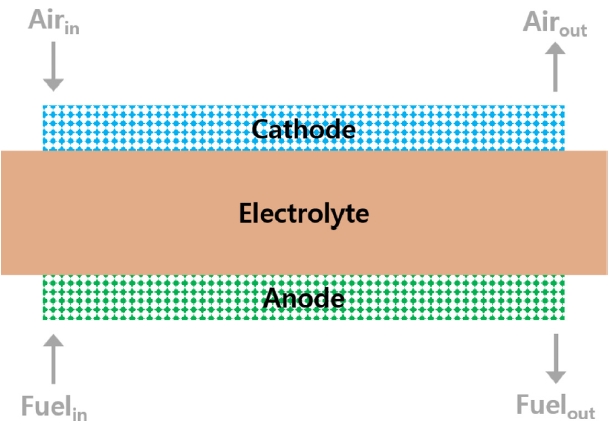

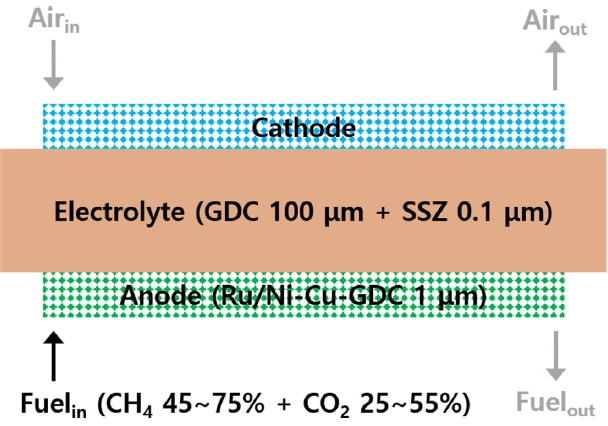

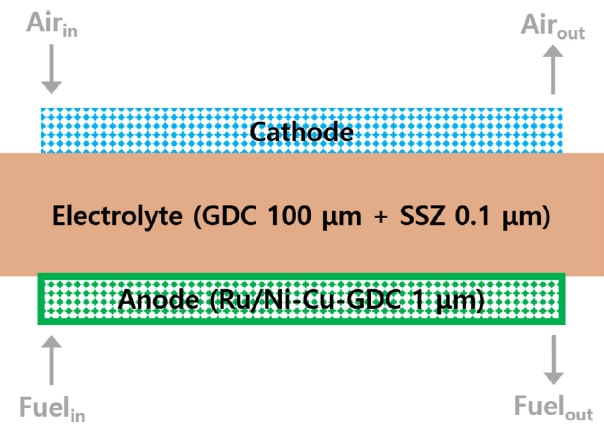

본 연구에서 논의되는 SOFC는 전해질을 지지체로 사용한다. 이에 따라 연료극과 공기극을 통한 가스 침투, 전극 단락, 전해질 균열과 같은 이슈에서 상당히 자유롭기 때문에, 전극 소재의 성능 평가 시 기타 요소의 영향을 거의 받지 않은 상태에서 이루어질 수 있다. 그럼에도 불구하고 저온 SOFC 작동 온도 범위에서의 높은 전해질 유래 산소 이온 전달 저항은 SOFC 출력 밀도를 감소시키는 주 요인으로 작용한다. 출력 밀도의 감소는 고출력 운전 SOFC의 전기화학적 거동을 모사하기 어렵기 때문에 전극 개발에 있어서 지양해야 할 부분이다. 따라서, 문헌 조사 결과에서 가장 높은 빈도로 사용된 YSZ 보다는 저온 영역에서 산소 이온 전달 저항이 상대적으로 작은 GDC를 전해질 소재로 선택하고자 한다. 나아가, GDC는 높은 표면 산소 공공도(Vacancy)를 가지기 때문에 공기극 반응성 향상에 있어서 기여할 수 있다. 반면, GDC는 고온 환원 분위기(수소, 메탄 연료)에서 전자 누설 현상을 발생시키기 때문에 전해질 단독 사용을 위한 소재로는 사용하기 어려우며, 장기적으로 이러한 특성은 출력 성능을 저하시키고 전해질 구조 파괴를 발생시킬 수 있다. 이에 따라 고온 환원 분위기에서도 물리화학적으로 안정한 지르코니아 기반 전해질의 GDC 전해질의 연료극 측 적용은 효과적일 수 있다. 특히, 저온 영역에서 SSZ는 YSZ보다 10배 내외로 높은 산소 이온전도도를 보임에 따라, GDC/SSZ 이중층 구조의 전해질은 낮은 산소 이온 전달 저항을 제공하면서도 물리화학적으로 안정한 전해질 지지체로 사용될 수 있을 것으로 기대된다. 조사 결과를 토대로, GDC주 전해질 층의 두께는 100 μm, SSZ 보조 전해질 층의 두께는 0.1 μm로 제안한다(

Fig. 2).

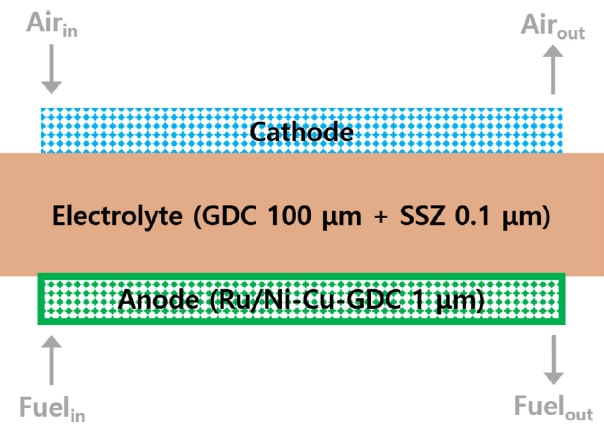

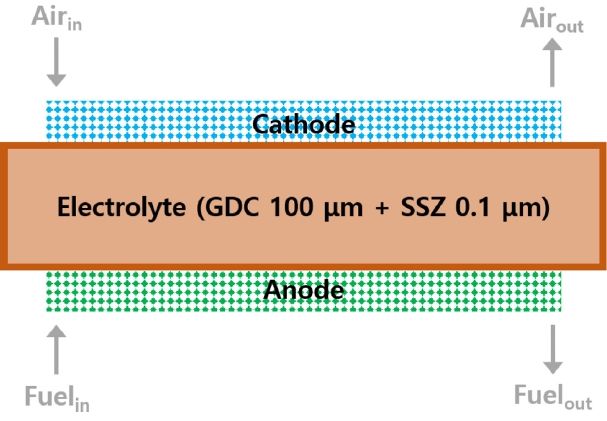

4.2.1 조성 및 두께

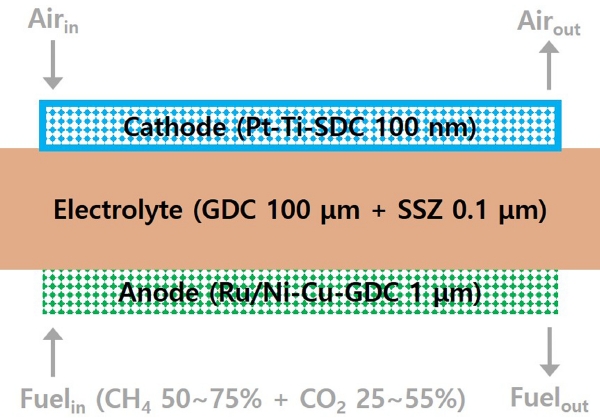

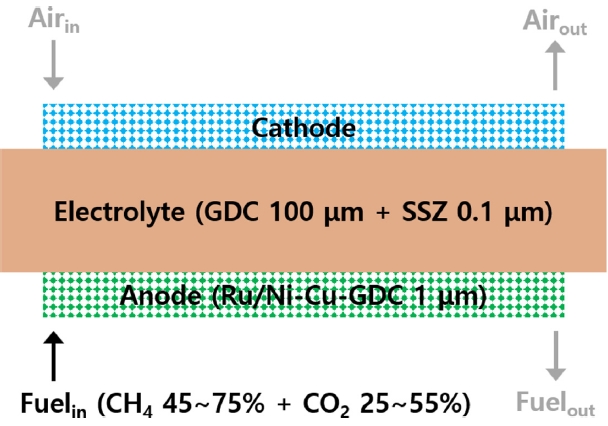

공기극의 명확한 성능 평가를 위해서는, 공기극의 상대 전극으로 사용되는 연료극의 전기화학적 성능이 안정적일 필요가 있다. 바이오가스에 고농도로 포함된 메탄은 높은 수소 함유량으로 인하여 훌륭한 연료가 될 수 있지만, 동시에 메탄의 산화 과정에서 고체 상태의 탄소 잔여물 생성으로 인한 연료극 소재의 성능 또한 감소될 수 있다. SOFC의 연료극 소재로 다수 사용된 바 있는 다공성 Ni은 고온 환원 분위기에서 화학적으로 상당히 안정하지만 다공성 금속 소재의 특성 상 표면 에너지가 매우 높기 때문에 승온 환경에서 나노다공성 미세구조가 붕괴될 수 있다. 이에 산화물 또는 도핑된 산화물의 혼합으로 열-기계적 안정성이 향상될 수 있고, 나아가 메탄의 산화로부터 야기되는 탄소 침적 또한 완화하기 위해서는 도핑된 Ce 산화물이 사용될 필요가 있다. 도핑된 Ce 산화물의 높은 산소 저장 및 산소 교환 특성에도 불구하고, Ni의 탄소 침적을 보다 완화하기 위해서는 합금화 방안이 고려될 수 있다. 나아가 산소 친화성이 우수한 저가 소재를 적용하는 것도 연료극의 안정성을 높이는 방안이 될 수 있다. 특히, Ru는 메탄의 산화 시 탄소 침적을 완화하고 동시에 이산화탄소 내부 개질용 소재로 활용 가능성이 높다. 하지만 이러한 Ru는 단가가 상당히 높기 때문에 원재료 사용량을 감축할 필요가 있으며 이를 위해서 A LD와 같은 원자 스케일 입자 조절능을 보유한 기법으로 도입될 필요가 있다(참고: ALD의 경우 소규모 SOFC 제작설비에 있어서는 경제성 확보가 어렵지만, 대규모 SOFC 생산설비에 있어서 원자재 소모량 최소화 등을 통한 시스템 최적화로 경제성 보완 가능). 메탄의 산화 반응성을 보다 증가시키기 위한 저가 소재는 Cu, Fe 등이 고려될 수 있지만, 이러한 금속 소재는 탄소 침적과 소결 측면에서 불리한 측면이 있다. 그럼에도 불구하고 Cu는 반응성 개선 측면에서 활용 가능성이 높은 비 귀금속 소재에 해당한다. 도핑된 산화물의 경우, SDC보다 산소 이온 전도 저항률이 다소 크지만 고온 환경 분위기에서 상대적으로 높은 구조적 안정성을 보이는 GDC를 활용하고자 한다. 이에 연료극 소재의 조성은 Ru/Ni-Cu-GDC로 제안한다. 조사 결과를 토대로, 스퍼터링 나노다공성 연료극의 두께는 1 μm, Ru 촉매는 ALD 기반의 수 nm 두께 표면층 형성을 제안한다(

Fig. 3). 특히, Ru의 높은 단가를 고려하여 A LD 공정의 증착 온도, 전구체 공급 시간, 사이클 수와 같은 조건 최적화로 Ru 사용량을 최소화 단계가 수반될 필요가 있다. 궁극적으로, 메탄 산화 반응성 및 안정성이 확보된 연료극을 보다 명확한 공기극 출력 성능의 평가에 활용하고자 한다.

4.2.2 공급 가스 조성

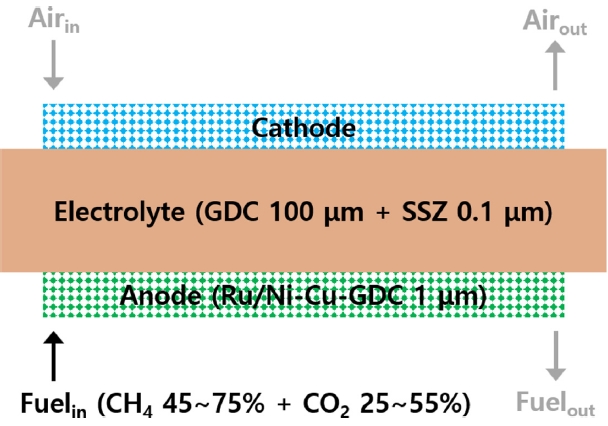

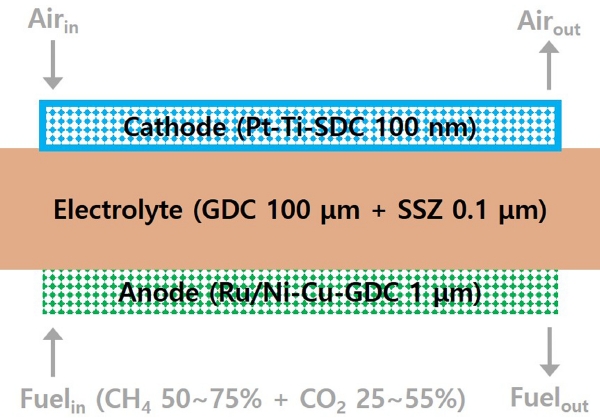

바이오가스 구동 SOFC의 연료극 공급 가스 조성은 일반적으로 고정된 또는 몇 가지 조건에서만 출력 성능이 평가된 바 있다. 조사된 대부분의 연구에서는 메탄 대비 이산화탄소의 몰 비율이 1로써, 열역학적 반응 측면에서 이상적인 몰 비율에 해당한다. 하지만 바이오가스 내 메탄과 이산화탄소의 함량은 유기성 폐기물 종류 및 혐기성 소화 공정 조건에 따라 각각 45-75%와 25-55%로 다양하며, 대게 이산화탄소 대비 메탄의 몰 비율은 1보다 높았다. 아울러, 메탄과 이산화탄소의 함량은 계절에 따라서도 5% 내외의 변화를 보인다(

Fig. 4). 이러한 연료극 연료 조성의 차이는 연료극 반응 특성의 변화와 함께 공기극 반응 특성(셀 저항 변화로부터 기인)에도 영향을 미치게 된다. 이에 따라, 신뢰성 높은 SOFC 출력 성능 평가를 위하여, 메탄과 이산화탄소 함량이 다양한 바이오가스 운전에 있어서 연료극 및 공기극 반응 특성 프로파일(활성화 저항, 오믹 저항 데이터 등)을 마련할 필요가 있다.

4.2.3 공기극 조성 및 두께

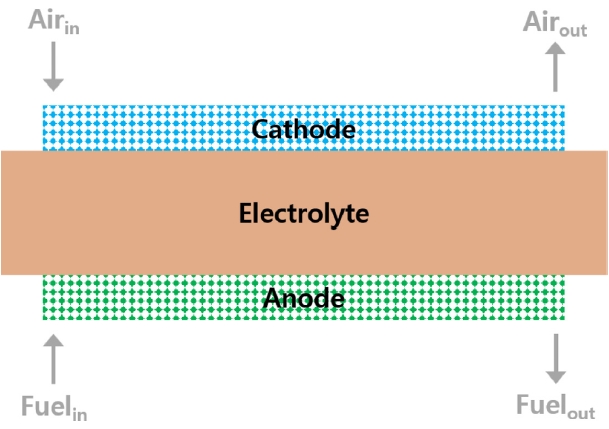

연료극의 명확한 성능 평가를 위해서는, 연료극의 상대 전극으로 사용되는 공기극의 전기화학적 성능이 안정적일 필요가 있다. 공기극의 공급 가스는 매우 특별한 적용 분야(예: 초고효율 운전, 우주 환경)를 제외하면, 대기 중 공기로 구성된다. 저온 SOFC의 공기극 소재로는, 주로 스퍼터링 나노다공성 Pt가 사용된 바 있다. 하지만 이들 또한 스퍼터링 나노다공성 Ni과 유사하게 높은 표면 에너지로 인한 소결 현상으로부터 자유롭지 못하다. 이에 Pt 소결 현상을 완화하기 위한 방안으로 금속 또는 산화물이 혼합될 수 있다. Ti과의 합금화 및 산화물(Al 산화물 등) 또는 도핑 산화물(GDC, SDC 등)과의 혼합으로 Pt의 소결 현상을 완화시킬 수 있다. 비록 합금화에 사용되는 Ti는 Pt보다는 그 수준이 낮지만 금속 소재로써 전기전도도 확보에 유리하다. 반면, 고온 환경에 노출된 Ti 산화물은 상변화로 인한 성질 변화의 가능성이 높기 때문에 장기 출력 성능 평가의 안정성 확보를 위한 적절한 Ti 함유량의 선정이 요구된다. 연료극과는 달리 공기극은 산화 분위기에 노출되기 때문에 높은 산소 이온 전도도를 가지는 SDC의 사용에 무리가 없다. Pt 기반 공기극을 대체하기 위한 Ag 기반 산화물 혼합 공기극이 제작된 바 있으나 출력 측면에 있어서 장기 안정성 확보를 위해서는 보다 진보된 기술이 필요한 것으로 고려된다. 한편, Pt는 귀금속 소재로 상당히 비싸기 때문에 사용량을 대폭 감축하지 못하면 비용 효율적 성능 평가 플랫폼에 적용되기 어렵다. 다만 스퍼터링 나노다공성 Pt 기반 전극의 두께가 수 nm 수준으로 너무 얇으면 그 자체로 열-기계적 안정성이 상당히 떨어지기 때문에 적절한 수준에서 유지될 필요가 있다. 이에, 스퍼터링 나노다공성 Pt 기반 공기극의 조성은 Pt-Ti-SDC, 두께는 100 nm로 제안한다(

Fig. 5). 궁극적으로, 산소 환원 반응성 및 안정성이 확보된 공기극을 보다 명확한 연료극 출력 성능의 평가에 활용하고자 한다.

5. 결론

본 연구에서는 바이오가스와 공기를 각각 연료극과 공기극 연료로 구동하는 저온 SOFC용 박막 전극 개발을 위한 성능 평가 플랫폼이 설계되었다. 동 성능 평가 플랫폼 구축을 위하여 전해질 제작, 연료극 제작, 연료극 연료 공급, 공기극 제작 방안을 제안하였다. 논문 조사를 바탕으로 수립한 성능 평가 플랫폼 설계 결과는 다음과 같다. 전해질 제작에 있어서, 산소 이온 전도도가 높은 세리아 기반 주 전해질(GDC) 층의 두께는 100 μm, 지르코니아 기반 보조 전해질(SSZ) 층의 두께는 0.1 μm 로 제안하였다. 스퍼터링 나노다공성 연료극 제작에 있어서, 소재는 바이오가스 대상 반응성/안정성 개선용 수 nm 두께의 Ru 표면층 및 메탄 산화 촉진용 저가 금속(Cu)이 첨가된 세리아 기반 금속 혼합물(Ru/Ni-Cu-GDC)로, 두께는 1 μm로 제안한다. 연료극 연료 공급에 있어서는, 메탄 45-75%, 이산화탄소 25-55% 범위에서 연료극 및 공기극 성능 특성 프로파일을 마련하여 출력 성능 평가의 신뢰성을 높이고자 한다. 스퍼터링 나노다공성 Pt 기반 공기극 제작에 있어서, Pt 입자의 소결 현상을 완화하기 위하여 소재는 금속(Ti)/산화물(SDC) 혼합물(Pt-Ti-SDC)로, 두께는 100 nm로 제안한다. 위 제안 사항들을 토대로 설계된 플랫폼은 바이오가스 구동 저온 SOFC의 박막 전극 성능 평가 신뢰성 확보에 기여할 수 있을 것으로 기대된다. 한편, 본 연구를 통해 설계한 성능 평가 플랫폼은 한국건설기술연구원 바이오가스 특화 실험인프라(명칭: 바이오가스실험분석실)에 구축된 스퍼터링 설비를 바탕으로 제작 및 성능 평가할 예정이며, 원자층 증착 공정은 외부 기관과의 협력으로 수행하고자 한다.

FOOTNOTES

-

ACKNOWLEDGEMENT

본 연구는 한국건설기술연구원 내부사업의 지원을 통하여 수행되었습니다(No. 20250301, 20250112).

Fig. 1A structure of electrolyte-supported, low-temperature solid oxide fuel cell (SOFC) with thin-film electrodes

Fig. 2An electrolyte composition and structure design to evaluate electrode performance with high reliability

Fig. 3An anode composition and structure design to evaluate cathode performance with high reliability

Fig. 4An anode fuel supply plan design to evaluate the effects of biogas composition (CH4 and CO2 contents)

Fig. 5A cathode composition and structure design to evaluate anode performance with high reliability

Table 1Previous studies on methane-fueled SOFCs with sputtered thin-film anode (*: atomic layer-deposited)

Table 1

|

Ref. |

Anode |

Electrolyte |

Unit cell active area [cm2] |

Operation |

Authors |

Year |

|

Fuel |

Additive |

Material composition |

Sputtering conditions |

Thickness [nm] |

Material composition |

Thickness [μm] |

Temperature [℃] |

Dwell time [hr] |

Peak power density [mW/cm2] |

|

Mode |

Pressure [mTorr] |

|

[11] |

CH4

|

H2O [3%] |

Ni-Y-Ce-Zr-O |

DC |

- |

2,500 |

Y-Zr-O |

8 |

1 |

650 |

100 |

370 |

Murray et al. |

1999 |

|

[12] |

H2O [3%] |

Pd |

DC |

75 |

50 |

Y-Zr-O |

0.1 |

0.00025 |

550 |

5 |

385 |

Lai et al. |

2011 |

|

[13] |

H2O [3%] |

Ru-Gd-Ce-O |

DC-RF |

40 |

40 |

Y-Zr-O |

0.1 |

0.0004 |

500 |

3 |

170 |

Takagi et al. |

2012 |

|

[14] |

H2O [S/C = 0.3] |

Au-Ni-Gd-Ce-O |

DC |

3.8 |

5,000 |

Y-Zr-O |

150 |

1.1 |

800 |

200 |

430 |

Garcia-Garcia et al. |

2018 |

|

[15] |

H2O [3%] |

Ru-Y-Zr-O* |

DC |

75 |

114 |

Sm-Ce-O |

300 |

0.01 |

450 |

10 |

4.3 |

Go et al. |

2020 |

|

[16] |

- |

Ru-Sm-Ce-O |

DC-RF/RF |

8.5 |

400 |

Y-Zr-O |

200 |

0.01 |

450 |

9 |

11 |

Kim et al. |

2021 |

|

[17] |

- |

Ni-Gd-Ce-O |

- |

- |

500 |

Y-Zr-O |

1.3 |

- |

700 |

- |

780 |

Minh et al. |

2021 |

|

[18] |

- |

Ru*-Sm-Ce-O |

RF |

8.5 |

204 |

Y-Zr-O |

200 |

- |

450 |

4 |

2.8 |

Kye et al. |

2021 |

|

[19] |

H2O [3%] |

Ni-Gd-Ce-O |

DC-RF |

60 |

1,000 |

Sc-Ce-Zr-O |

150 |

- |

500 |

36 |

5.3 |

Choi et al. |

2022 |

|

[20] |

H2O [3%] |

Ru*-Ni-Sm-Ce-O |

DC-RF/RF |

8.5 |

354 |

Y-Zr-O |

200 |

- |

450 |

10 |

2.3 |

Go et al. |

2024 |

Table 2Previous studies on biogas-driven SOFCs

Table 2

|

Ref. |

Anode |

Electrolyte |

Unit cell active area [cm2] |

Operation |

Authors |

Year |

|

Fuel |

Additive |

CH4/CO2

|

Material composition |

Thickness [nm] |

Material composition |

Thickness [μm] |

Temperature [℃] |

Dwell time [hr] |

Peak power density [mW/cm2] |

|

[21] |

CH4

|

CO2

|

1 |

Ni-Au-Gd-Ce-O |

10-20 |

Gd-Ce-O |

1,100 |

1 |

640 |

60 |

60 |

I. V. Yentekakis |

2006 |

|

[22] |

CO2-H2O-N2-H2-H2S |

1.5 |

Ni-Sc-Ce-Zr-O |

800 |

Sc-Ce-Zr-O |

30 |

0.64 |

800 |

800 |

170 |

Shiratori et al. |

2010 |

|

[23] |

CO2-H2

|

2.8 |

Cu-Co-Ce-O |

- |

Sm-Ce-O |

220 |

0.28 |

750 |

90 |

59 |

Fuerte et al. |

2014 |

|

[24] |

CO2

|

2 |

Sn-Ni-Y-Zr-O |

300 |

Y-Zr-O |

10 |

2 |

750 |

22 |

300 |

Troskialina et al. |

2015 |

|

[25] |

CO2-H2O-H2-CO |

1 |

Ni-Ba-Ce-Yb-Y-Zr-O |

- |

Y-Zr-O |

7 |

1 |

750 |

50 |

1,430 |

Ma et al. |

2015 |

|

[26] |

CO2-H2S |

1 |

Ni-Pr-Ba-Mn-Y-Zr-O |

1,010 |

Y-Zr-O |

10 |

0.5 |

800 |

100 |

1,050 |

Hua et al. |

2017 |

|

[27] |

CO2-O2-N2

|

0.6 |

Ni-Y-Zr-O |

- |

Y-Zr-O |

- |

16 |

750 |

130 |

400 |

Hagen et al. |

2019 |

|

[28] |

CO2-H2O-H2-HCl |

1.5 |

Ni-Y-Zr-O |

60 |

Y-Zr-O |

160 |

81 |

750 |

1,450 |

350 |

Illathukandy et al. |

2022 |

|

[29] |

CO2

|

1 |

Ni-Sc-Ce-Zr-O |

- |

Sc-Ce-Zr-O |

250 |

1.96 |

750 |

100 |

90 |

Tu et al. |

2024 |

|

[30] |

CO2

|

1 |

Ni-Fe-Au-Gd-Ce-O |

20 |

Y-Zr-O |

300 |

1.76 |

900 |

280 |

190 |

Ioannidou et al. |

2025 |

Table 3Previous studies on SOFCs with sputtered, Pt-based thin-film cathode supported on electrolyte (*: atomic layer-deposited)

Table 3

|

Ref. |

Anode |

Electrolyte |

Unit cell active area [cm2] |

Operation |

Authors |

Year |

|

Fuel |

Material composition |

Sputtering conditions |

Thickness [nm] |

Material composition |

Thickness [μm] |

Temperature [℃] |

Dwell time [hr] |

Peak power density [mW/cm2] |

|

Mode |

Pressure [mTorr] |

|

[31] |

Air |

Pt |

DC |

75 |

60 |

Y-Zr-O |

100 |

- |

500 |

12 |

1.2 |

Kim et al. |

2010 |

|

[32] |

Pt-Gd-Ce-O |

DC/RF |

90/5 |

250 |

Y-Zr-O |

500 |

0.01 |

450 |

- |

8.7 |

Park et al. |

2015 |

|

[33] |

Pt-Gd-Ce-O |

DC-RF |

50 |

150 |

Y-Zr-O |

500 |

- |

500 |

10 |

7.2 |

Lee et al. |

2016 |

|

[34] |

Pt-Y-Zr-O* |

DC |

55 |

103 |

Y-Zr-O |

270 |

0.37 |

600 |

14 |

8.8 |

Karimaghaloo et al. |

2017 |

|

[35] |

Pt |

DC |

80 |

300 |

Gd-Ce-O |

350 |

0.1 |

450 |

- |

30 |

Kim et al. |

2018 |

|

[36] |

Pt-Al-O* |

DC |

50 |

123 |

Sc-Ce-Zr-O |

200 |

0.01 |

450 |

- |

13 |

Ji et al. |

2020 |

|

[37] |

Pt-Ti |

DC-RF |

75 |

217 |

Y-Zr-O |

200 |

1 |

450 |

2.7 |

2.8 |

Lee et al. |

2022 |

|

[38] |

Pt |

DC |

- |

- |

Y-Zr-O |

200 |

1 |

400 |

- |

1.4 |

Jeong et al. |

2023 |

|

[39] |

Pt-Sm-Ce-O |

DC-RF |

75 |

150 |

Y-Zr-O |

200 |

0.01 |

450 |

- |

8.4 |

Park et al. |

2024 |

|

[40] |

Pt-Pr-O |

DC/RF |

50/5 |

205 |

Sc-Ce-Zr-O |

190 |

0.015 |

500 |

- |

17.9 |

Jeon et al. |

2025 |

REFERENCES

- 1. Saadabadi, S. A., Thattai, A. T., Fan, L., Lindeboom, R. E. F., Spanjers, H., and Aravind, P. V., (2019), Solid oxide fuel cells fueled with biogas: Potential and constraints, Renewable Energy, 134, 194-214.

- 2. Gandiglio, M., Lanzini, A., Santarelli, M., Acri, M., Hakala, T., and Rautanen, M., (2020), Results from an industrial size biogas-fed SOFC plant (the DEMOSOFC project), International Journal of Hydrogen Energy, 45(8), 5449-5464.

- 3. Brett, D. J. L., Atkinson, A., Brandon, N. P., and Skinner, S. J., (2008), Intermediate temperature solid oxide fuel cells, Chemical Society Reviews, 37(8), 1568-1578.

- 4. Murray, E. P., Tsai, T., and Barnett, S. A., (1999), A direct-methane fuel cell with a ceria-based anode, Nature, 400, 649-651.

- 5. Shim, J. H., Han, G. D., Choi, H. G., Kim, Y., Xu, S., An, J., Kim, Y. B., Graf, T., Schladt, T. D., Gür, T. M., and Prinz, F. B., (2019), Atomic layer deposition for surface engineering of solid oxide fuel cell electrodes, International Journal of Precision Engineering and Manufacturing-Green Technology, 6(3), 629-646.

- 6. Karimaghaloo, A., Koo, J., Kang, H.-S., Song, S. A., Shim, J. H., and Lee, M. H., (2019), Nanoscale surface and interface engineering of solid oxide fuel cells by atomic layer deposition, International Journal of Precision Engineering and Manufacturing-Green Technology, 6(3), 611-628.

- 7. Shin, J. W., Go, D., Kye, S. H., Lee, S., and An, J., (2019), Review on process-microstructure-performance relationship in ALD-engineered SOFCs, Journal of Physics: Energy, 1(4), 042002.

- 8. Beckel, D., Bieberle-Hütter, A., Harvey, A., Infortuna, A., Muecke, U. P., Prestat, M., Rupp, J. L. M., and Gauckler, L. J., (2007), Thin films for micro solid oxide fuel cells, Journal of Power Sources, 173(1), 325-345.

- 9. Lee, Y. H., Chang, I., Cho, G. Y., Park, J., Yu, W., Tanveer, W. H., and Cha, S. W., (2018), Thin film solid oxide fuel cells operating below 600°C: A review, International Journal of Precision Engineering and Manufacturing-Green Technology, 5(3), 441-453.

- 10. Seo, J., Kim, S., Jeon, S., Kim, S., Kim, J. H., and Jung, W., (2022), Nanoscale interface engineering for solid oxide fuel cells using atomic layer deposition, Nanoscale Advances, 4(4), 1060-1073.

- 11. Barnett, S. A., and Murray, E. P., (1999), Operation of low-temperature SOFCs on pure methane and ethane without carbon deposition, Proceedings of The Electrochemical Society, 1999(19), 1001-109.

- 12. Lai, B.-K., Kerman, K., and Ramanathan, S., (2011), Methane-fueled thin film micro-solid oxide fuel cells with nanoporous palladium anodes, Journal of Power Sources, 196(15), 6299-6304.

- 13. Takagi, Y., Adama, S., and Ramanathan, S., (2012), Nanostructured ruthenium - gadolinia-doped ceria composite anodes for thin film solid oxide fuel cells, Journal of Power Sources, 217, 543-553.

- 14. Garcia-Garcia, F. J., Yubero, F., Gonzalez-Elipe, A. R., and Lambert, R. M., (2018), Microstructural engineering and use of efficient poison resistant Au-doped Ni-GDC ultrathin anodes in methanefed solid oxide fuel cells, International Journal of Hydrogen Energy, 43(2), 885-893.

- 15. Go, D., Yang, B. C., Shin, J. W., Kim, H. J., Lee, S., Kye, S., Kim, S., and An, J., (2020), Atomic layer deposited YSZ overlayer on Ru for direct methane utilization in solid oxide fuel cell, Ceramic International, 46(2), 1705-1710.

- 16. Kim, H. J., Kil, M. J., Lee, J., Yang, B. C., Go, D., Lim, Y., Kim, Y.-B., and An, J., (2021), Ru/Samaria-doped ceria gradient cermet anode for direct-methane solid oxide fuel cell, Applied Surface Science, 538, 148105.

- 17. Minh, N. Q., Lee, Y. H., and Tran, T. Q., (2021), Sputtered thin-film solid oxide fuel cells, ECS Transactions, 103(1), 67-71.

- 18. Kye, S., Kim, H. J., Go, D., Yang, B. C., Shin, J. W., Lee, S., and An, J., (2021), Ultralow-loading ruthenium catalysts by plasma-enhanced atomic layer deposition for a solid oxide fuel cell, ACS Catalysis, 11(6), 3523-3529.

- 19. Choi, I. W., Yu, W., Ryu, S., Lee, S., Cha, S. W, and Cho, G. Y., (2022), Effect of nanostructured grains in co-sputtered Ni-GDC thin-film anode on methane conversion kinetics for low temperature solid oxide fuel cells operating on nearly dry methane, Ceramic International, 48(7), 9083-9089.

- 20. Go, D., Kim, T., Li, H., Garcia, T., Yang, B. C., Gür, T. M., Lee, M. H., and An., J., (2024), PEALD Ru-decorated Ni-SDC cermet anode for utilizing methane fuel in low-temperature SOFCs, Surfaces and Interfaces, 44, 103657.

- 21. Yentekakis, I. V., (2006), Open- and closed-circuit study of an intermediate temperature SOFC directly fueled with simulated biogas mixtures, Journal of Power Sources, 160(1), 422-425.

- 22. Shiratori, Y., Ijichi, T., Oshima, T., and Sasaki, K., (2010), Internal reforming SOFC running on biogas, International Journal of Hydrogen Energy, 35(15), 7905-7912.

- 23. Fuerte, A., Valenzuela, R. X., Escudero, M. J., and Daza, L., (2014), Study of a SOFC with a bimetallic Cu-Co-ceria anode directly fueled with simulated biogas mixtures, International Journal of Hydrogen Energy, 39(8), 4060-4066.

- 24. Troskialina, L., Dhir, A., and Steinberger-Wilckens, R., (2015), Improved performance and durability of anode supported SOFC operating on biogas, ECS Transactions, 68(1), 2503.

- 25. Ma, J., Jiang, C., Connor, P. A., Cassidy, M., and Irvine, J. T., (2015), Highly efficient, coking-resistant SOFCs for energy conversion using biogas fuels, Journal of Materials Chemistry A, 3(37), 19068-19076.

- 26. Hua, B., Li, M., Sun, Y.-F., Zhang, Y.-Q., Yan, N., Li, J., Etsell, T., Sarkar, P., and Luo, J.-L., (2017), Grafting doped manganite into nickel anode enables efficient and durable energy conversions in biogas solid oxide fuel cells, Applied Catalysis B: Environmental, 200, 174-181.

- 27. Hagen, A., Langnickel, H., and Sun, X., (2019), Operation of solid oxide fuel cells with alternative hydrogen carriers, International Journal of Hydrogen Energy, 44(33), 18382-18392.

- 28. Illathukandy, B., Saadabadi, S. A., Kuo, P.-C., Wasajja, H., Lindeboom, R. E. F., Vijay, V. K., and Aravind, P. V., (2022), Solid oxide fuel cells (SOFCs) fed with biogas containing hydrogen chloride traces: impact on direct internal reforming and electrochemical performance, Electrochimica Acta, 433, 141198.

- 29. Tu, P. H., Sakamoto, M., Dinh, D. M. T., Doan, T. C. D., Dang, M. C., and Shiratori, Y., (2024), Paper-structured catalyst with a dispersion of ceria-based oxide support for improving the performance of an SOFC fed with simulated biogas, Fuel Cells, 24, 56-66.

- 30. Ioannidou, E., Neophytides, S. G., and Niakolas, D. K., (2025), Electrocatalytic investigation of the SOFC internal CH4 dry reforming with modified Ni/GDC: Effect of Au content on the performance enhancement by Fe-Au doping, Catalysts, 15(7), 618.

- 31. Kim, Y. B., Hsu, C.-M., Connor, S. T., Gür, T. M., Cui, Y., and Prinz, F. B., (2010), Nanopore patterned Pt array electrodes for triple phase boundary study in low temperature SOFC, Journal of The Electrochemical Society, 157(9), B1269.

- 32. Park, T., Lee, Y. H., Cho, G. Y., Ji, S., Park, J., Chang, I., and Cha, S. W., (2015), Effect of the thickness of sputtered gadolinia-doped ceria as a cathodic interlayer in solid oxide fuel cells, Thin Solid Films, 584, 120-124.

- 33. Lee, Y. H., Cho, G. Y., Chang, I., Ji, S., Kim, Y. B., and Cha, S. W., (2016), Platinum-based nanocomposite electrodes for low-temperature solid oxide fuel cells with extended lifetime, Journal of Power Sources, 307, 289-296.

- 34. Karimaghaloo, A., Andrade, A. M., Grewal, S., Shim, J. H., and Lee, M. H., (2017), Mechanism of cathodic performance enhancement by a few-nanometer-thick oxide overcoat on porous Pt cathodes of solid oxide fuel cells, ACS Omega, 2(3), 806-813.

- 35. Kim, D. H., Bae, K., Choi, H. J., and Shim, J. H., (2018), Ag surface-coated with nano-YSZ as an alternative to Pt catalyst for low-temperature solid oxide fuel cells, Journal of Alloys and Compounds, 769, 545-551.

- 36. Ji, S., and Tanveer, W. H., (2020), Thickness determination of porous Pt cathode thin film capped by atomic layer-deposited alumina for low-temperature solid oxide fuel cells, Applied Surface Science, 514, 145931.

- 37. Lee, J., Go, D., Kim, H. J., Yang, B. C., Kim, T., Shin, J. W., Park, G, and An, J., (2022), Co-sputtered Pt/Ti alloy cathode for low-temperature solid oxide fuel cell, Journal of Alloys and Compounds, 900, 163407.

- 38. Jeong, D., Lim, Y., Kim, H., Park, Y., and Hong, S., (2023), Silver and samaria-doped ceria (Ag-SDC) cermet cathode for low-temperature solid oxide fuel cells, Nanomaterials, 13(5), 886.

- 39. Park, Y., Lee, H., Kim, H., Jeong, D., Kim, Y.-B., and Hong, S., (2024), Platinum and samaria-doped ceria (Pt-SDC) cermet cathode for low-temperature solid oxide fuel cells, Journal of Alloys and Compounds, 982, 173755.

- 40. Jeon, J. W., Park, J. G., Kim, G. H., Lee, S. H., Shin, J. W., and Cho, G. Y., (2025), Analysis of electrochemical properties of LT-SOFCs according to thickness of PrOx cathode interlayer, Sustainability, 17(4), 1403.

Biography

- Sanghoon Ji

Ph.D. in the Department of Intelligent Convergence Systems, Seoul National University. His research interests are biogas energy conversion and low-carbon hydrogen production.

- Weonjae Kim

Ph.D. in the Department of Urban Engineering, University of Tokyo. His research interests are urban water and environmental resource recycling.

- Soyoung Baek

Ph.D. in the Department of Environmental Engineering, University of Miami. Her research interests are environmental adsorbents and carbon dioxide conversion materials.