ABSTRACT

Sustainable Aviation Fuel (SAF) is crucial for achieving carbon neutrality in the aviation sector. Among various production methods, Fischer–Tropsch (FT) synthesis using eco-friendly syngas has garnered significant attention. Two primary routes for producing syngas for FT synthesis—Dry Reforming of Methane (DRM) and Water Electrolysis combined with Reverse Water Gas Shift (WE&RWGS)—are actively being studied. As upstream processes, these routes are evaluated for their potential to provide low-carbon syngas for FT synthesis. However, comprehensive comparisons between these two pathways are limited, despite their importance for future technology planning and decision-making. In this study, we conduct a comparative evaluation of DRM- and WE&RWGS-based SAF production systems using virtual process design, along with life cycle assessment (LCA) and techno-economic analysis (TEA), to assess their environmental and economic viability as future technologies. LCA results indicate that the DRM-based route has more than four times lower environmental impact compared to the WE&RWGS-based system. The majority of the environmental burden arises from feedstock supply (CH4 and CO2) and energy inputs. TEA results suggest that while the base case scenario demonstrates limited economic feasibility, future scenarios that incorporate economies of scale and policy incentives show promise for long-term economic viability.

-

KEYWORDS: Dry reforming of methane, Water electrolysis, Reverse water-gas shift, Life cycle assessment, Techno-economic analysis, Carbon-neutral fuel

-

KEYWORDS: 메탄 건식 개질, 수전해, 역가스수성반응, 전 과정 평가, 기술 경제성 분석, 탄소 중립 연료

1. 서론

전세계 항공 산업은 2024년 이후 팬데믹 이전의 수준을 회복한 뒤 지속적으로 성장 중이며, 이에 비례하여 탄소 배출량도 함께 증가하고 있다. 항공 산업에서의 탄소 배출은 전체 교통 부문의 탄소 배출량의 약 11%를 차지하며, 이에 따라 국제 항공 운송 협회(IATA)에서는 장기적으로 2050년 넷제로(Net-zero) 목표 달성을 위한 핵심적인 방법으로 기존 연료를 대체할 수 있는 지속가능항공유(Sustainable Aviation Fuels, SAF) 활용의 중요성을 강조하고 있다[

1-

3]. SAF란 기존의 화석연료가 아닌 폐자원, 온실가스 등을 원료로 만들어진 연료로서, 기존의 항공유와 화학적으로 유사한 성분을 가지고 있어 항공기를 변경하지 않고 사용 가능한 드롭인(Drop-in) 연료를 말한다[

1].

이러한 흐름에 맞춰 세계 각국은 SAF 도입을 서두르고 있다. 미국에서는 2022년 『SAF Grand Challenge Roadmap』을 발표하여 2030년까지 연간 30억 갤런의 SAF 생산 및 기존 연료 대비 50%의 온실가스 배출량 목표를 세웠고, 최종적으로 2050년에는 항공 제트 연료 사용량 전체를 SAF로 대체하겠다고 발표하였다[

4]. EU에서는 『ReFuelEU Aviation』정책을 시행하여 2025년 1월부터 유럽 내 27개국 공항에서 급유하는 모든 항공기에 대해 SAF 2% 혼합이 의무화되었으며, 2050년 70%까지 단계적으로 혼합 비율이 상향된다. 또한 2050년까지 전체 항공 연료의 70-80%를 SAF로 전환할 것을 목표로 하고 있다[

5]. 우리나라 정부에서도 SAF의 활성화를 위하여 ‘ SAF 혼합의무화 제도’, ‘SAF 생산 확대를 위한 투자 지원’ 등을 포함하는 『지속 가능항공유(SAF) 확산 전략』을 2024년 발표하였으며, 세계의 흐름에 동참하기 위한 노력을 하고 있다.

SAF를 생산하는 주요 기술에는 크게 세 가지가 있다. HEFA (Hydrotreated Esters and Fatty Acids)는 유지류 물질을 수소 처리하여 연료를 생산하는 기술이다. 원료로 폐유, 식물성 기름 등을 사용하며 현재 기술 성숙도가 가장 높은 기술이나, 원료의 지속적이고 안정적인 공급이 어렵다는 근본적인 한계를 가진다. AtJ (Alcohol-to-Jet)은 촉매 공정을 통해서 알코올을 항공유로 전환하는 기술로, 원료로 사탕수수, 톱밥, 바이오매스 등을 사용한다. HEFA와 마찬가지로 원료의 지속가능성이 해결 과제이며, 기존 항공유에 대한 혼합 한계가 있어 기술적 제약이 존재한다. PtL (Power-to-Liquid)은 친환경 에너지를 사용하며 이산화탄소와 수전해를 통한 수소를 원료로 하여 피셔-트롭쉬(Fischer-Tropsch, FT) 공정을 거쳐 최종적으로 항공유를 생산하는 과정이다. PtL은 높은 생산 비용 및 낮은 기술 성숙도(Technology Readiness Level, TRL)라는 한계를 극복해야 하는 과제를 안고 있다[

6-

7]. 이러한 배경 속에서, PtL의 하위 공정인 FT 공정은 일산화탄소(CO)와 수소(H

2)로 구성된 합성가스(Syngas)를 액상 탄화수소로 전환하는 촉매 공정으로, SAF를 생산할 유망한 기술로 평가받고 있다. 따라서 FT 공정 기반 연료 생산 시스템을 설계함에 있어 핵심은 합성가스의 공급 경로의 확보에 있다[

8].

앞서 언급한 SAF 생산 기술들의 한계를 극복할 잠재력을 가진 기술로써 메탄 건식 개질(Dry Reforming of Methane, DRM)과 FT 공정을 결합한 방식이 주목받고 있다. DRM은 온실가스인 메탄(CH

4)과 이산화탄소(CO

2)를 직접 반응시켜 합성가스를 생산하는 기술로, 이는 기존 PtL 공정의 전단 공정을 대체하는 개념이다. 즉, 수전해를 통해 수소를 생산하는 대신 온실가스를 직접 원료로 활용하여 FT 공정에 필요한 합성가스를 공급하는 것이다. 이를 통해 원료 공급망을 다각화하고 탄소 중립 목표 달성에 기여할 수 있을 것으로 예상된다[

9]. 다만, 반응이 800

oC 이상의 고온에서 진행되며, 촉매의 열적 불안정성과 탄소 침적과 같은 기술적 문제는 해결해야 할 과제이다.

DRM과 같은 신기술이 앞서 언급된 한계들의 진정한 대안이 되기 위해서는 기술적 잠재력뿐만 아니라 환경적 지속가능성과 경제성을 모두 확보하는 것이 필수적이다. 이를 객관적으로 평가하기 위해 전 과정 평가(Life Cycle Assessment, LCA) 및 기술 경제성 분석(Techno-economic Analysis, TEA)이 핵심적인 방법론으로 주목받고 있다[

7,

10]. LCA를 통해 기술의 전체 수명 주기에 걸쳐 발생하는 환경 영향을 정량적으로 분석하며, TEA를 통해 공정 또는 시스템의 경제적 타당성을 평가하여 신기술의 미래 경쟁력을 전망할 수 있다.

이에 본 연구에서는 FT 공정을 이용한 SAF 생산의 핵심 중간재인 합성가스를 만드는 두 가지 경로, 즉 DRM과 수전해 및 역수성 가스 전이 반응(WE&RWGS)에 대해 각각 가상의 공정을 설계하고, 이를 통합적으로 비교 분석하는 것을 목표로 하였다. 특히 실증 데이터가 부족한 신기술의 분석적 한계를 극복하기 위해, 공정 모사 기반의 컴퓨팅 예측을 통해 LCA와 TEA를 수행하여 각 공정의 환경적 지속가능성과 경제적 타당성을 정량적으로 평가하였다. 현재까지 각 공정에 대해 독립적으로 LCA나 TEA를 진행한 연구는 존재하지만[

7,

10,

11], 이 두 시스템을 동일한 전제하에 포괄적으로 비교 분석한 연구는 미비한 실정이다. 따라서 본 연구에서 수행한 두 기술의 비교 분석은 단순히 기술의 우수성을 평가하는 것을 넘어, 향후 SAF 생산 기술의 연구개발(R&D) 방향 설정, 정책 입안자와 투자자의 상용화 전략 수립, 그리고 SAF의 다양한 공급망 확보에 중요한 기초 자료를 제시한다는 점에서 그 의의가 있다.

2. DRM+FT 및 WE&RWGS+FT 가상 공정 설계

2.1 DWSIM 이용 가상 공정 설계

앞서 언급한 두 가지의 가상 공정을 화학공정설계 소프트웨어인 DWSIM을 이용하여 설계하였다.

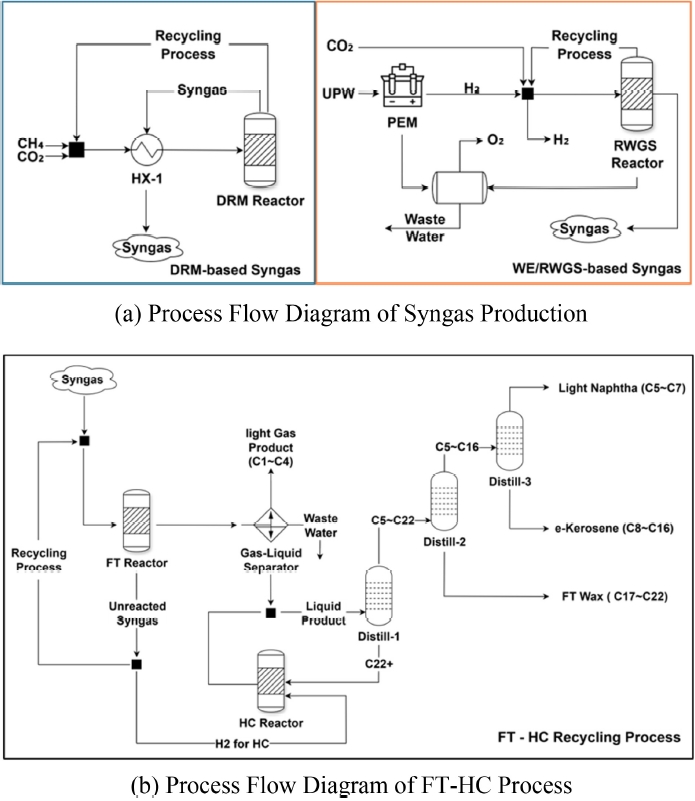

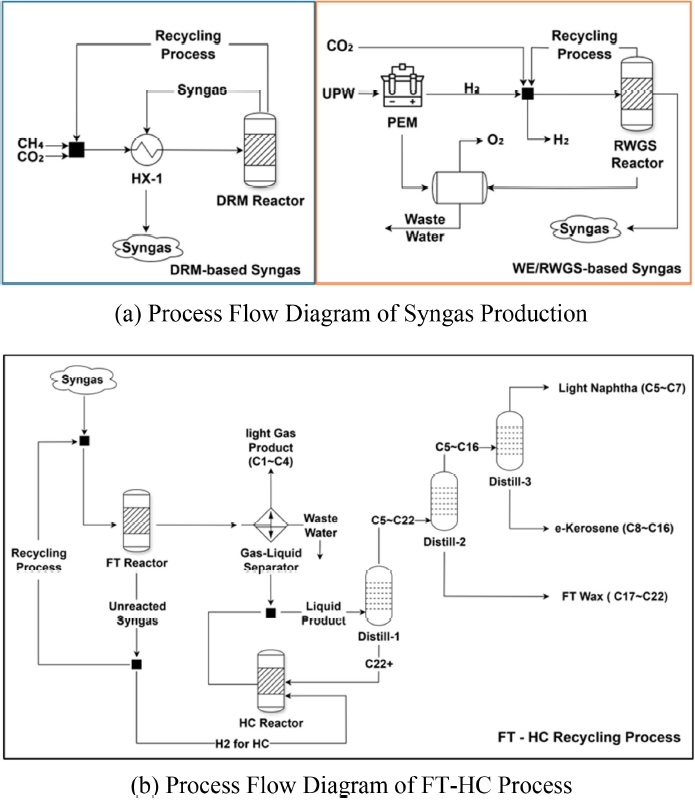

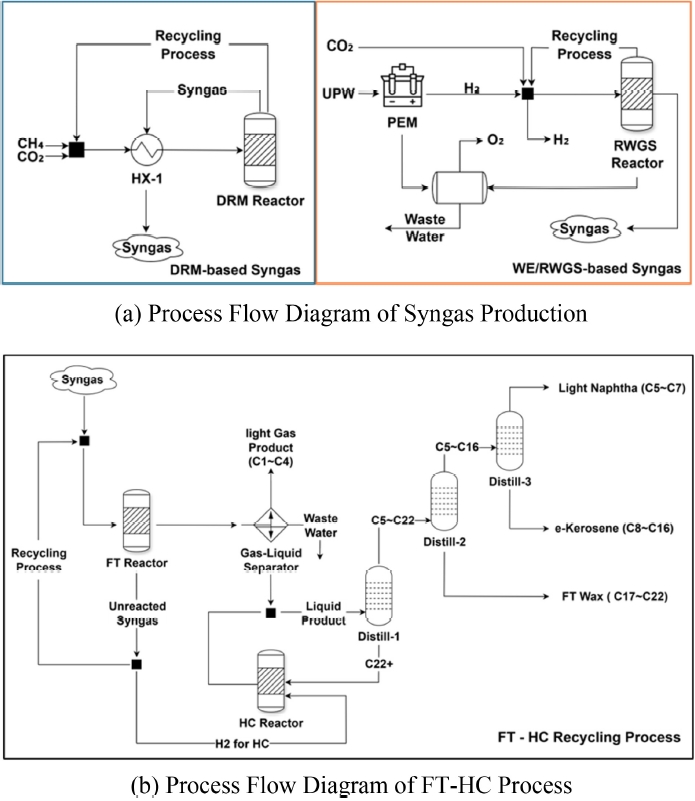

Fig. 2는 공정의 주요 부분만을 나타낸 공정 흐름도(Process Flow Diagrams, PFDs) 를 보여준다. FT 공정을 포함한 전체 공정 구성은 Medrano-García et al. (2022)의 연구를 기반으로 하였고[

10], DRM 반응 기반의 건식 개질 공정 모델링은 Luyben (2014)의 시뮬레이션 결과를 참고하였다[

12]. 공정별 상세한 온도, 압력, 유량 조건은

Appendix A1.1에 정리되어 있으며, 모든 유체 물성은 Peng-Robinson Physical Properties을 사용하여 계산하였다.

DRM 공정으로부터 생성된 합성가스는 H

2/CO 비율이 1로, 일반적으로 2 이상의 H

2/CO비율이 요구되는 FT 공정에는 적합하지 않다. 이에 다성분 분리기(Compound Separator)를 통해 CO의 절반을 분리한 후 FT 공정에 공급하여, H

2/CO 비율을 2로 조정하였다. DRM 반응기는 반응 온도 800

oC, 전환율 90%로 설정하였다[

9]. 반응식은 식(1)과 같다. 반응하지 않은 공급 물질은 냉각 후 재순환된다. 생성된 합성가스는 열교환기를 거친 후, 4단 냉각-압축 과정을 통해 FT 공정으로 공급된다.

H

2/CO 비율이 2로 조정된 합성가스는 FT 반응기로 투입되며, 이후 기액 분리기(Gas-Liquid Separator)를 포함한 공정을 통해 반응하지 않은 가스는 재순환된다. FT 반응 결과 생성되는 경질 가스(Light gas, C1-C4)는 별도로 분리하여 상품화한다고 가정하였다. 또한 생성된 액상 생성물(Liquid Product)은 3단 증류 과정을 거쳐 경질 나프타(Light Naphtha, C5-C7), 합성 등유(e-Kerosene, C8-C16), 피셔-트롭쉬 왁스(FT Wax, C17-C21)로 분리되는 공정을 설계하여 적용하였다. FT 반응기 내 C1-C22+탄화수소 분포는 선행 연구의 피셔-트롭쉬 반응 화학량론계수를 기반으로 설정하였다[

10]. C22+ 생성물은 별도의 수소화분해(Hydrocracking, HC) 반응기를 거친 이후 증류 공정의 전단으로 재순환되며, 이 과정에서 잔류 가스(Tail Gas)로 일부 수소가 방출된다. FT 및 HC 반응기 설계의 반응식 및 계수 선정 과정은

Appendix A1.2에 정리되어 있다.

한편, 수전해(WE) 공정에서는 초순수(UPW)를 공급받아 수전해를 수행하는 것으로 가정하였다. 반응온도 80

oC 및 전환율 82%의 PEM (Proton Exchange Membrane) 수전해 장치[

10]를 통해 생성된 수소는 외부에서 공급된 CO

2와 혼합되어 RWGS 반응기로 투입되며, 해당 반응을 통해 생성된 CO는 앞선 수소와 함께 H

2/CO = 2의 비율로 조정되어 FT 반응기로 공급된다. 800

oC에서 RWGS 반응의 Gibbs 자유에너지 최소화에 따른 이론적 전환율이 70% 이상이므로 보수적으로 70% 전환율로 설정하였다[

13]. 반응식은 식(2) 및 식(3)과 같다. 이후의 공정 구성은 DRM 기반 공정과 동일하게 적용하였다. 공정 중 발생하는 폐수(Waste Water)는 별도 처리과정 없이 배출되는 것으로 가정하였다.

DRM 공정을 설계에 참고한 기존 연구에서는 촉매의 종류 및 사용량에 대한 정보가 부족하여, 본 연구에서는 수소 10톤 생산 시 약 1톤의 Ni/Al

2O

3 촉매 사용을 가정하였다[

11]. 수전해(PEM 타입) 반응기의 경우, 수소 1 kg 생산당 약 55 kWh의 전력소모가 발생하는 것으로 가정하였다[

14]. RWGS 반응기 역시 Ni/Al

2O

3 촉매를 사용하는 공정으로 설계하였으며 FT 반응기에서는 Co/Alumina 촉매를, HC 반응기에서는 Pt 기반 촉매를 사용하는 것으로 설계하였다. 각 촉매에 대한 사용량은 선행 연구를 기반으로 책정하였다[

10].

열 수지 관점에서, DRM 및 RWGS 반응기에는 열 공급이, FT 및 HC 반응기에는 열 제거가 필요하며, 공정 내에 히터(Heater) 및 칠러(Chiller)를 포함한 온도 조절 공정도 존재한다. 이에 따라, 공정 내 모든 가열 시스템(Heating System)은 천연가스 연소를 통해 열을 공급받는 것으로, 냉각시스템(Cooling System)은 수랭식 냉각 방식을 사용하는 것으로 설계하였다.

3. LCA 방법 및 결과

3.1 LCA 방법론

DWSIM을 활용해 시뮬레이션한 공정 데이터를 기반으로 LCA를 수행하였다. LCA는 Simapro 10.2.0.2 버전을 이용해 수행하였으며, 라이브러리 DB로는 Ecoinvent 3.11을 사용하였다. 영향 평가(Impact Assessment)는 ReCiPe 2016 Endpoint (H) 방법론을 적용하였다. 여기서 ‘H’는 Hierarchist 시각을 의미하며, 이는 중립적이며 과학적 합의에 기반한 시간 및 공간 스케일을 반영한 관점을 의미한다[

15]. LCA의 분석 경계(Boundary)는 순수한 생산 공정만으로 정하여 시뮬레이션을 진행하였다. Endpoint (H) 방식은 해당 공정이 인류 및 자연환경에 초래하는 피해(Potential Damage)를 세 가지 주요 영역—Human Health, Ecosystems, Resources—으로 정량화 하여 평가하는 방법이다. Human Health 영역은 공정이 인간의 건강에 미치는 영향을 나타낸다. 1 DALY는 한 사람이 질병 또는 조기 사망으로 인해 손실된 건강 수명 1년을 의미한다. Ecosystems 영역은 생태계의 생물다양성 손실을 종-년(species·yr) 단위로 나타내며, 이는 특정 종이 1년간 멸종되는 수준의 생태계 피해를 의미한다. Resources 영역은 자원 고갈로 인해 미래에 추가적으로 발생할 수 있는 경제적 비용을 USD2013 기준으로 산출한다. 이는 자원 채굴의 어려움 증가에 따른 잠재적 경제 손실을 의미한다[

15].

최종적으로 세 영역을 통합한 단일 지표인 Single Score (Pt)를 도출하였다. Single Score은 상대적인 환경영향 점수이며, 일반적으로 1 Pt는 ‘유럽인이 1년 동안 평균적으로 환경에 미치는 영향 수준’으로 간주된다[

16]. 이를 통해 다양한 환경영향 범주를 하나의 숫자로 단순화하여 비교 가능성을 높일 수 있다.

LCA를 진행하기 위해서 전과정목록(Life Cycle Inventory, LCI)을 구축하여야 한다. LCI에는 공정의 전 과정에서 투입되는 모든 자원과 에너지의 양과 배출되는 물질들이 정량적으로 작성된다. 본 연구에서는 일반적인 공급원을 가정한 DRM+FT 공정과 WE&RWGS+FT 공정의 1 kg의 합성등유(e-kerosene)를 기능 단위(Functional Unit)으로 설정하여 LCI를 구축하였다. 세부 내용을

Appendix A2.에 기술하였다.

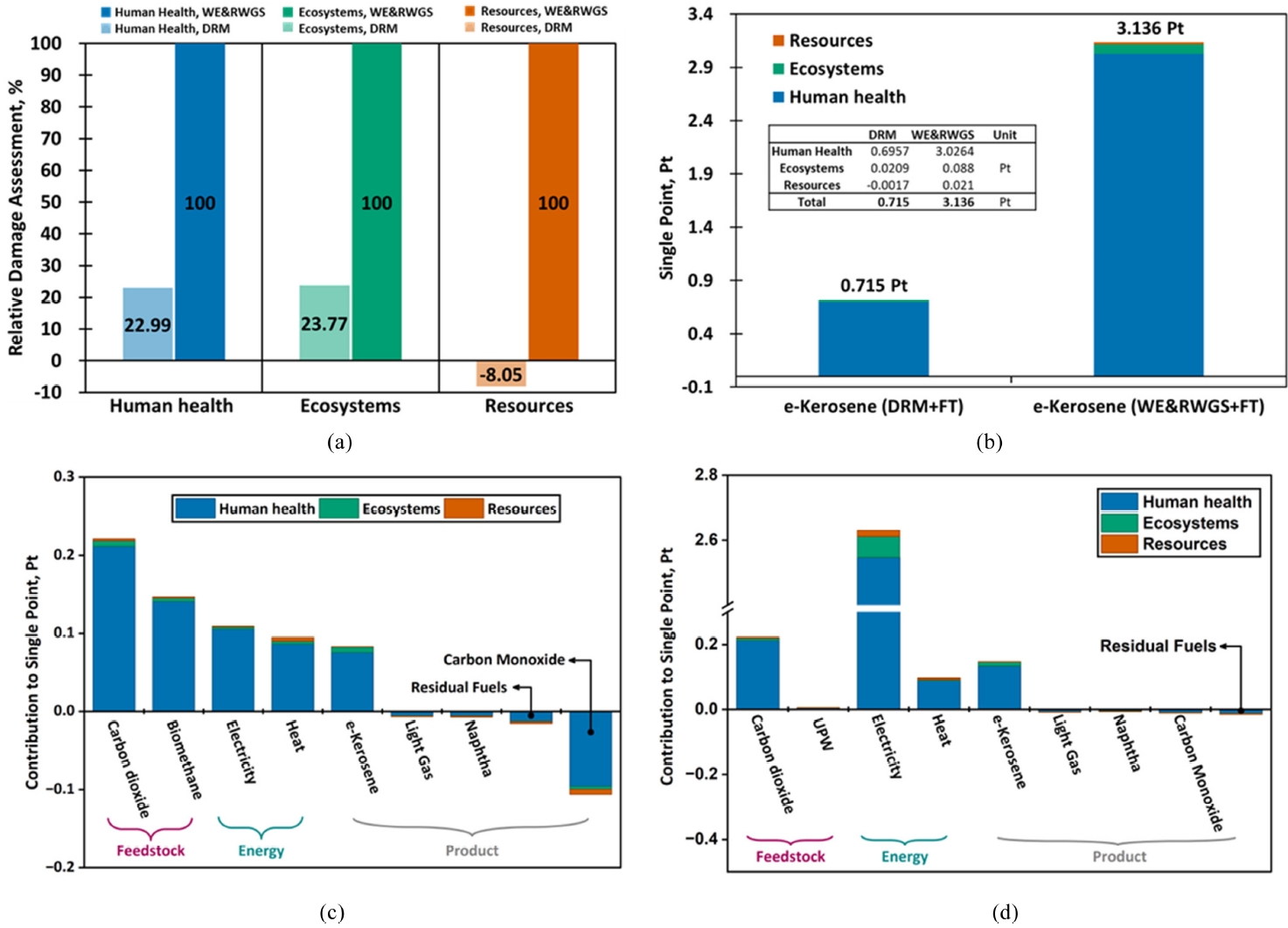

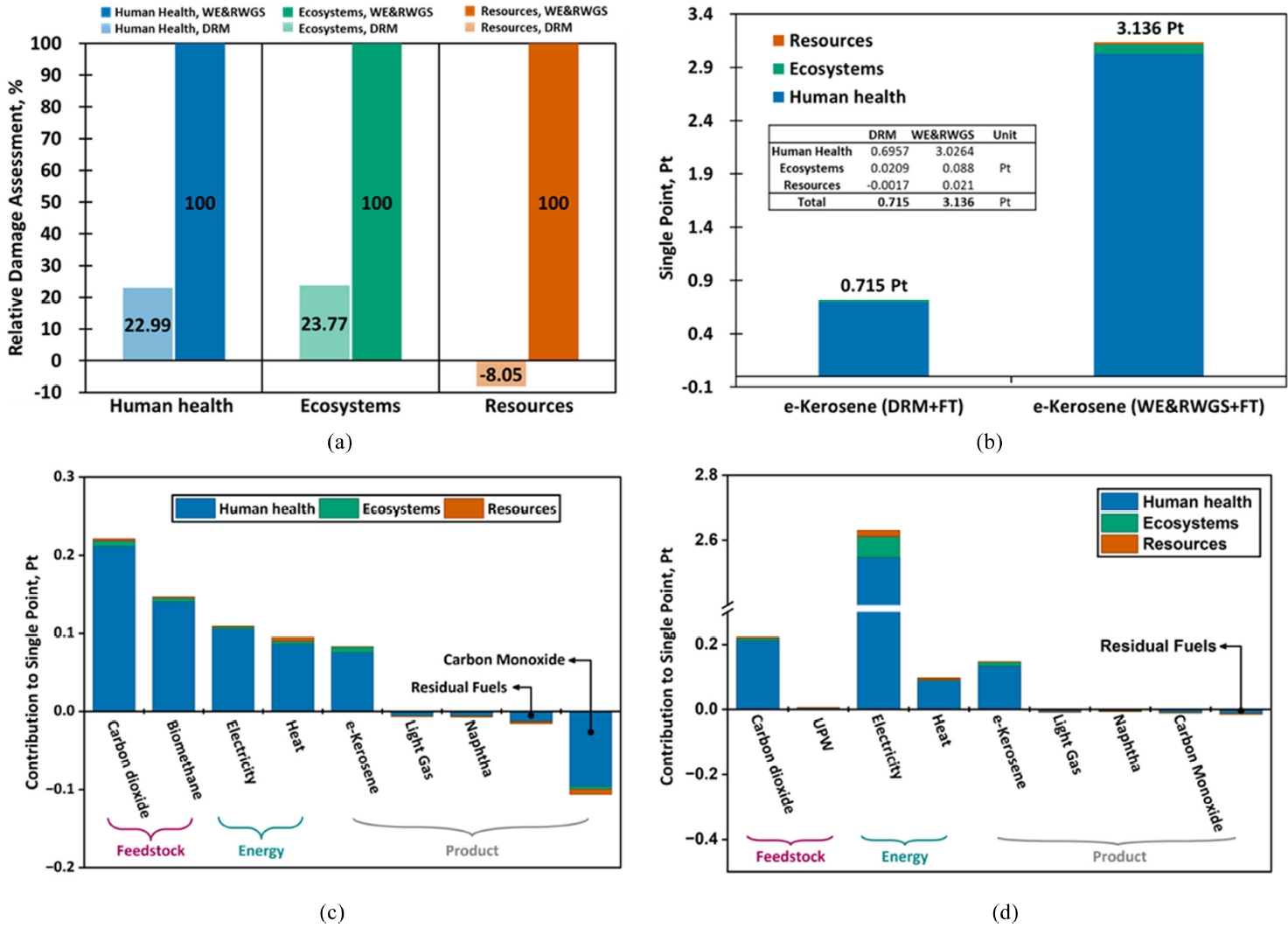

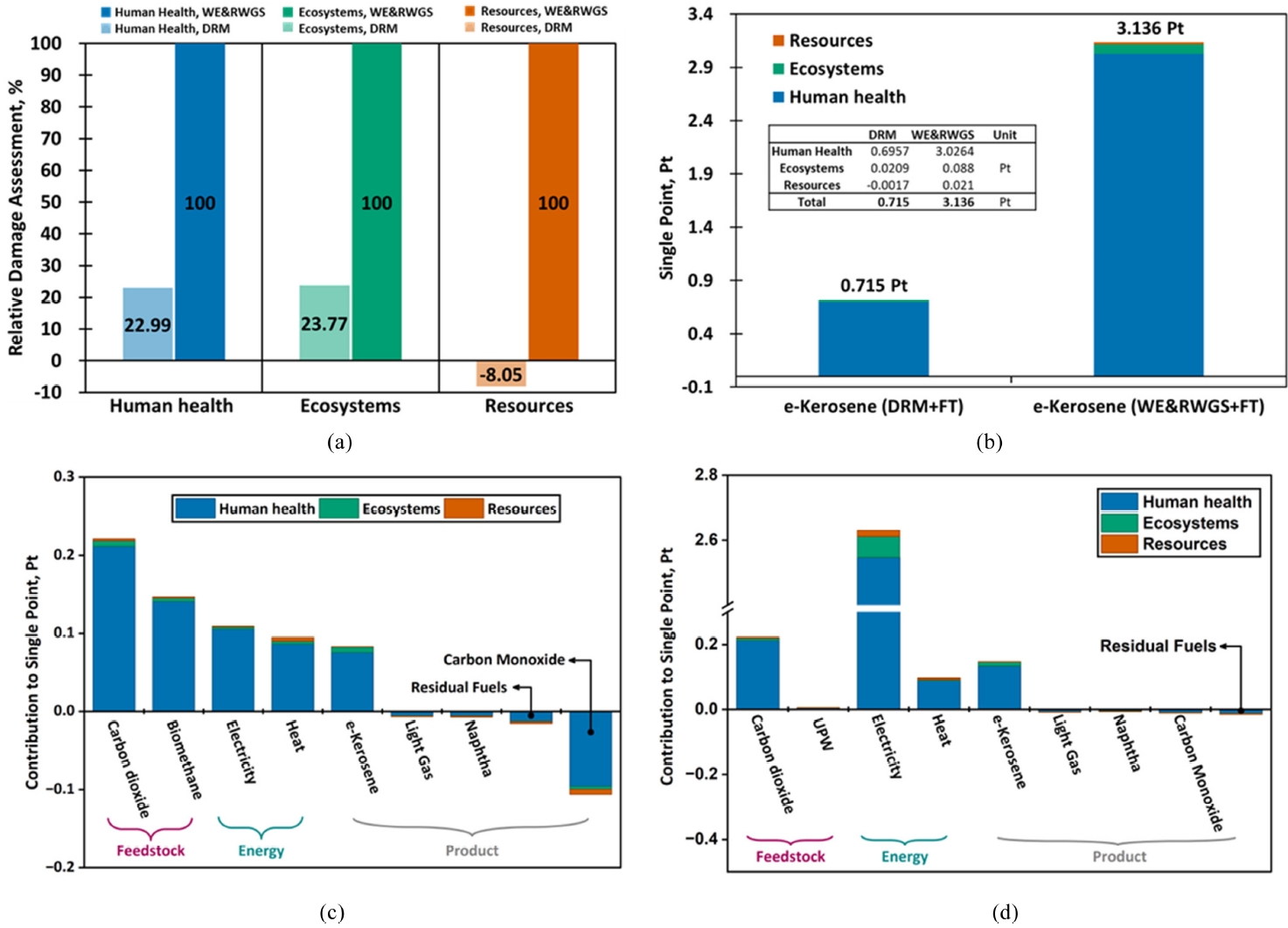

Fig. 3은 LCA 결과를 정량적으로 보여준다.

Fig. 3(a)는 WE&RWGS+FT 공정의 환경 영향을 100%로 보았을 때, DRM+FT 공정의 상대적 환경 영향을 나타낸다. 구체적으로 Human Health 항목에서는 DRM+FT 공정이 22.99%, Ecosystems에서는 23.77%, Resources에서는 오히려 자원을 생산한다는 의미인 -8.05%의 상대적 환경 영향을 보였다. 음수 값의 의미는

Fig. 3(c)의 분석에서 상세히 설명한다.

Fig. 3(b)는 앞선 세 항목(Human Health, Ecosystems, Resources)의 환경 영향 결과를 하나의 점수로 통합한 Single Point 결과를 제시한다. Human Health의 경우, DRM+FT 공정이 0.6957 Pt, WE&RWGS+FT 공정이 3.0264 Pt를 나타냈다. Ecosystems에서는 DRM+FT가 0.0209 Pt, WE&RWGS+FT가 0.088 Pt, 그리고 Resources 항목에서는 DRM+FT가 -0.0017 Pt, WE&RWGS+FT가 0.021 Pt를 각각 기록하였다. 결과적으로 통합된 최종 Single Point는 DRM+FT 공정이 0.715 Pt, WE&RWGS+FT 공정이 3.136 Pt로 나타났으며, 전체 환경 영향 중 대부분은 Human Health 항목에서 기인함을 알 수 있다. 이는 주로 온실가스 등 공정의 직접 배출(Direct Emissions)과 전력 소비에 따른 간접 배출(Indirect Emissions)이 인체 건강에 미치는 영향이 크기 때문이다. ReCiPe 2016 방법론은 PM2.5, NOₓ, SO

2, CH

4 등 건강 관련 인자에 높은 가중치를 부여하므로[

15,

17] Human Health 항목의 영향이 지배적으로 나타난다.

Figs. 3(c)와

3(d)는 각 공정의 Single Point 결과에 기여한 세부 항목을 보여준다. 크게 Feedstock, Energy, Product의 세 범주로 나누어 분석하였다.

Fig. 3(c)에서는 DRM+FT 공정에서 사용된 원료(Feedstock) 중에서, 이산화탄소(CO

2) 와 메탄(CH

4) 이 환경 영향에 가장 큰 기여를 하는 것으로 나타났다. 이는 해당 물질들의 공급 경로에서 기인하는 환경 영향 특성에 기인한다. 다음으로는 Energy 범주에 속하는 전력과 열이 뒤를 이었으며, 특히 열 생산의 경우 천연가스 연소의 과정에서 환경 부담이 있을 것으로 보인다.

한편, DRM 공정에서는 생성된 합성가스의 H

2/CO 비율을 2로 조절하기 위해 일부 일산화탄소(CO)를 상품화하는 것으로 가정하였다. 이에 따라 CO가 환경 부하를 감소시키는 Avoided Product로써 작용하면서 Single Point 기여도에 음의 값이 나타난다.

Fig. 3(d)는 WE&RWGS+FT 공정의 영향 요인을 보여준다. 가장 두드러진 것은 Energy 항목 중 전력으로, 전체 Single Point 중 가장 큰 환경 영향 기여도를 나타냈다. 이는 수전해 공정에서 대량의 전력이 소비되기 때문이며, 전력이 화석 연료 기반일수록 그 영향은 더욱 커질 것으로 생각된다. 다음으로는 원료(Feedstock) 범주의 CO

2와 생산물(Product)로 분류된 합성 등유(e-Kerosene), 그리고 열(Heat)이 뒤를 이었으나, 이들은 전력에 비해 1/10 이하의 기여도만을 보였다. 이는 수전해 기반 공정의 경우 전체 시스템 환경 영향이 전력 믹스의 특성에 매우 민감하게 반응한다는 점을 보여주며, 친환경 전력 시스템의 도입 여부가 공정 전체의 지속가능성을 결정짓는 핵심 변수임을 시사한다.

4. 기술 경제성 분석 방법 및 결과

4.1 CAPEX 및 OPEX 산출

TEA는 CAPEX와 OPEX 산정을 기반으로 수행된다. CAPEX (Capital Expenditure)는 초기 투자비용으로, 프로젝트 시작 시점에 발생하는 설비 구입 등의 대규모 지출을 의미한다. OPEX (Operating Expenditure)는 프로젝트 운영 기간 동안 매년 발생하는 원료 구입 등의 비용을 의미한다.

CAPEX 산정 방법은 선행 연구[

18] 및 서적[

19-

21]을 참고하였다. CAPEX의 구성 요소 및 요소별 계산 방법은

Table 1에 정리되어 있다. 가장 큰 부분을 차지하는 TPC (Total Purchase Cost)는 설비별 구매 비용(Purchase Cost, PC)를 모두 합한 비용이다. Off-site Cost란 부지 정비, 유틸리티, 건설 등에 소모되는 비용이다. Indirect Cost는 공사비, 설계비, 예비비를 포함하는 개념이다. 마지막으로 Working Capital은 초기 가동 비용으로 재고 및 초기 운전 자본을 포함한다. TPC를 계산하기 위해 설비별 PC를 계산한 방법은 식(4)-식(6) 및

Table 2에 정리되어있다. 각 설비의 PC를 계산하기 위해서 기준 설비의 구입 비용 에 대해 규모 보정 및 2024년 기준 화학공정 설비 비지수(Chemical Engineering Plant Cost Index, CEPCI)를 적용하였다. 또한 실제 총 설치비용의 추정을 위해 각 설비에 대해 소재, 압력, 온도에 따른 보정 계수를 도입하였다. 이를 통해서 총 구입 비용(TPC) 및 최종적인 CAPEX를 산정하였다. OPEX를 구성하는 요소를 수식으로 나타내면 식(7)과 같다. 원료(Feedstock), 전력(Electricity), 열(Heat), 물(Water), 촉매(Catalyst)를 매년 발생하는 비용이라고 가정하였으며, 촉매의 가격은 전체 OPEX의 10% 수준으로 가정하였다. 세부 OPEX 산정 결과는

Appendix A3에 나타나 있다.

where,

PC = Purchase Cost

S = Scaling Factor

CEPCI = Chemical Enginnerign Plant Cost Index[

19].

where,

f = Correction factor

FBM = Bare Module Installation factor,

fM = Material Correction factor,

fP = Pressure Correction factor,

fT = Temperature Correction factor

OPEX를 구성하는 요소를 수식으로 나타내면 식(7)과 같다. Feedstock, Energy, Water, Catalyst를 매년 발생하는 비용이라고 가정하였으며, Catalyst의 가격은 전체 OPEX의 10% 수준으로 가정하였다. 세부 OPEX 산정 결과는

Appendix 3에 나타나 있다.

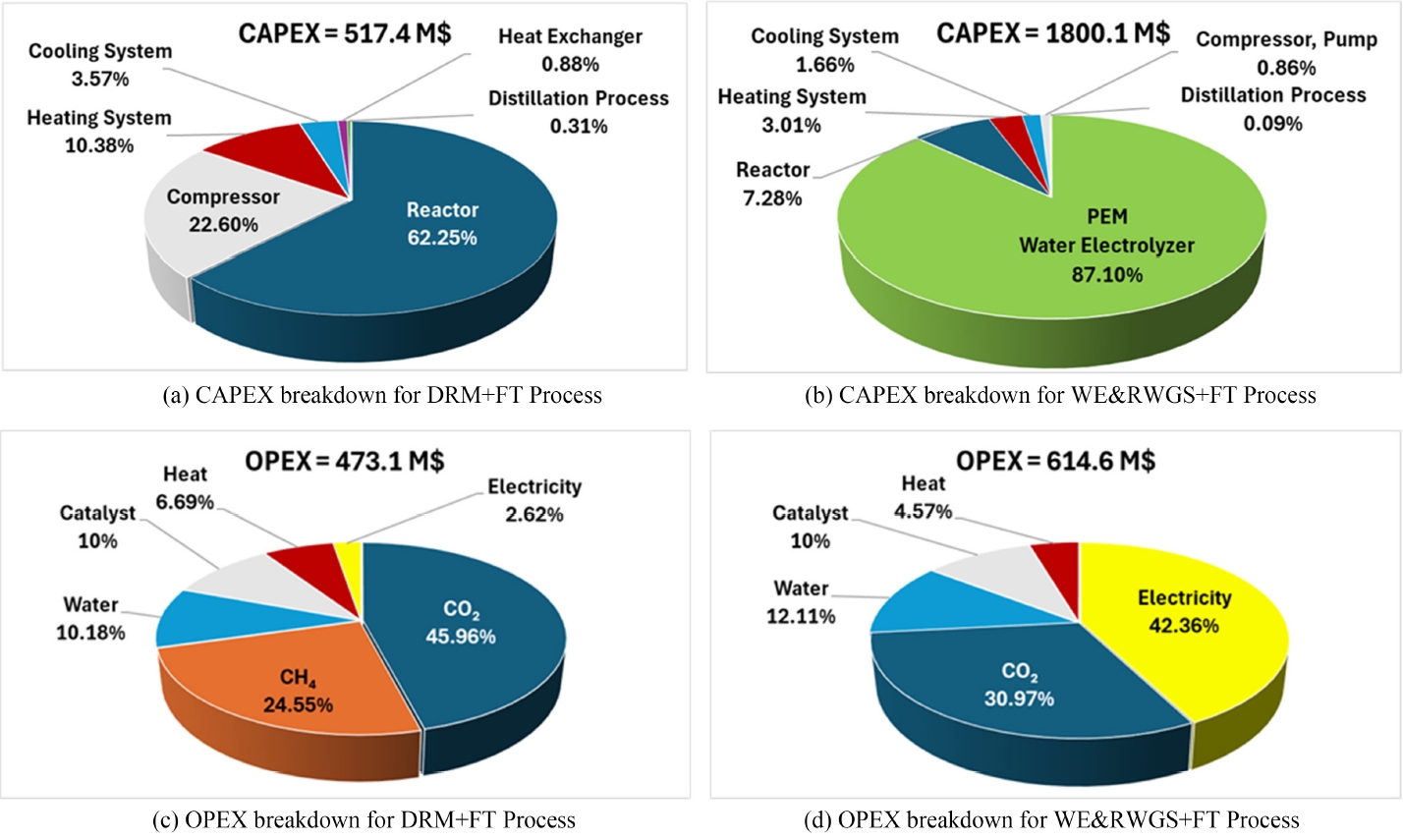

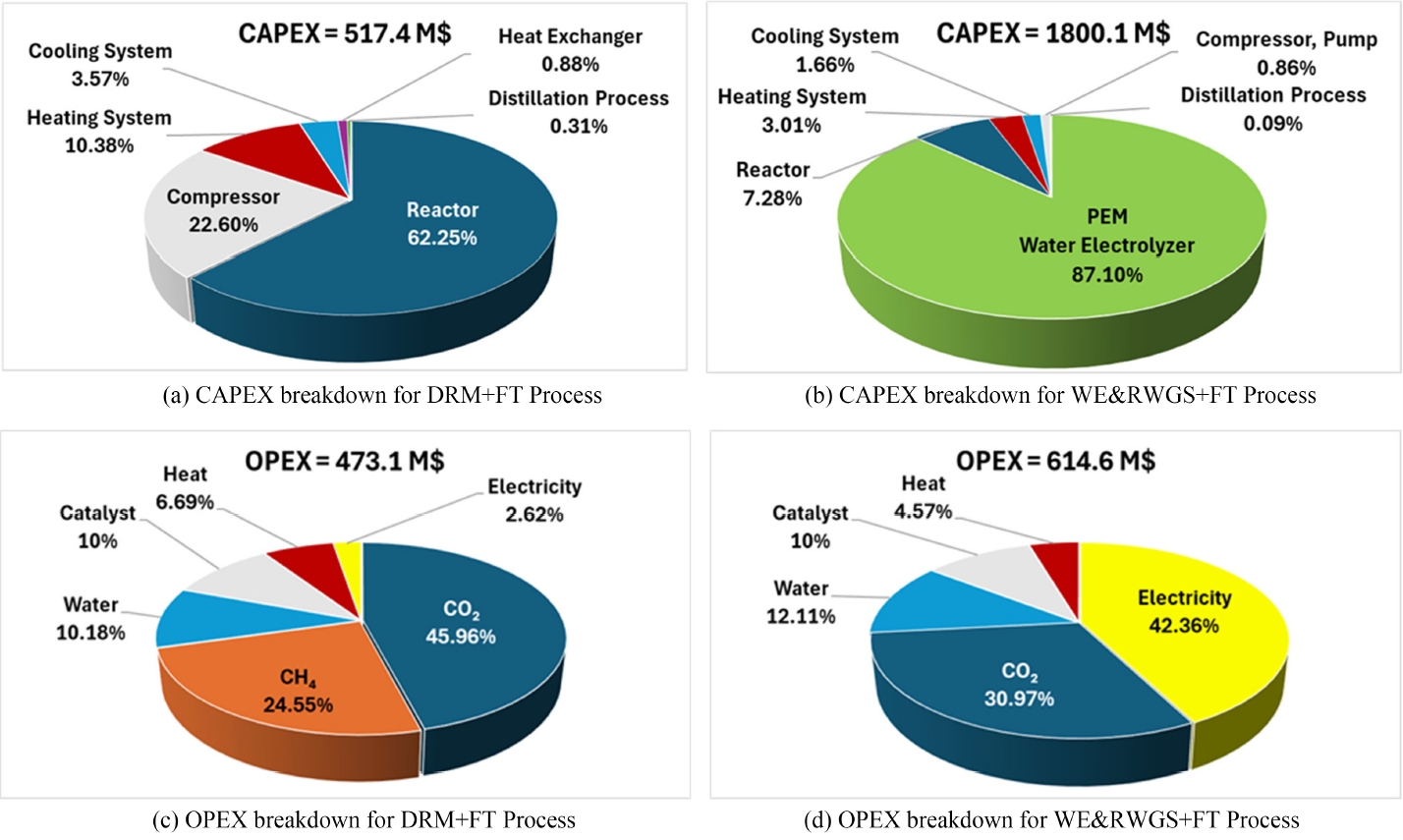

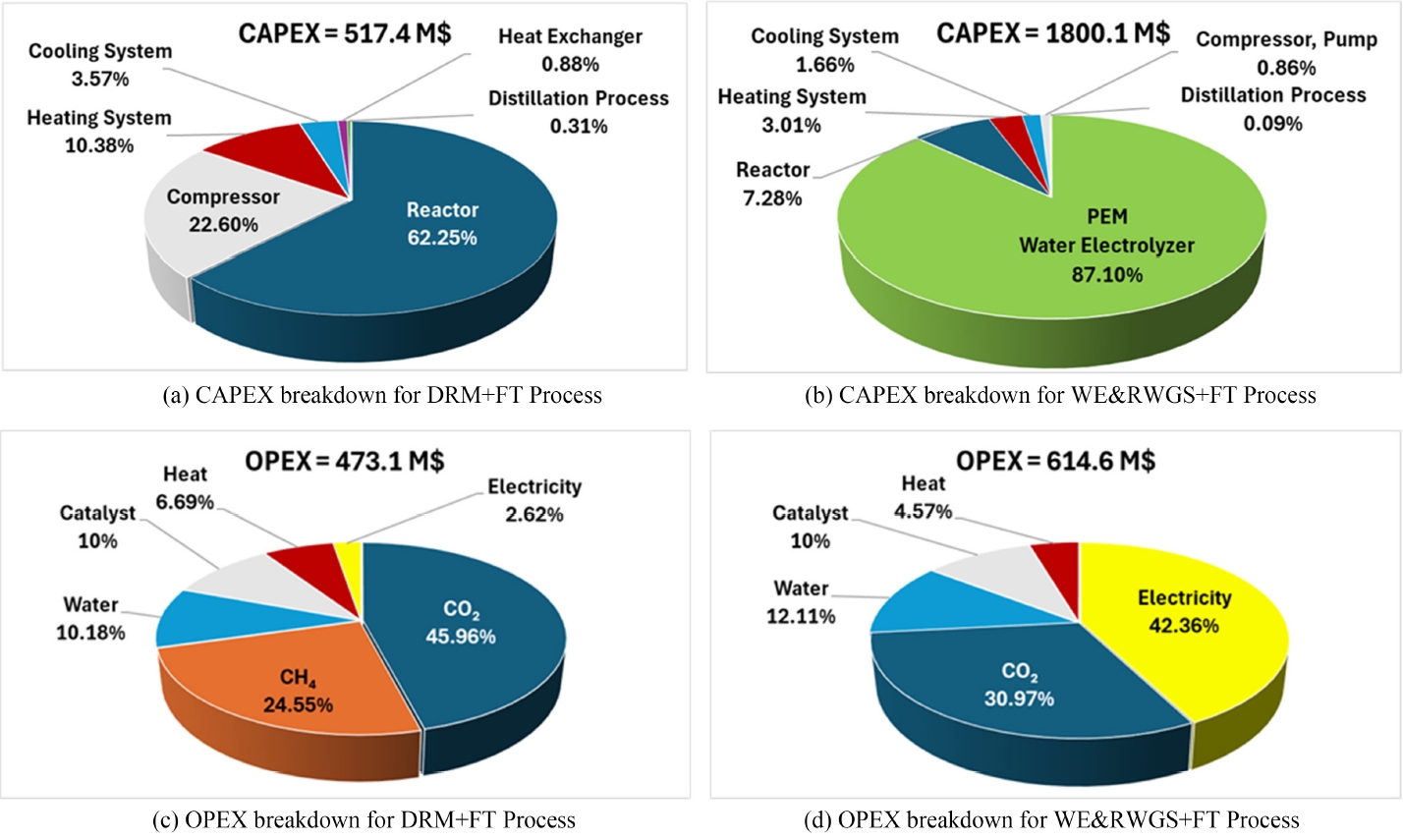

위와 같은 방법으로 계산된 CAPEX와 OPEX 및 세부 항목별 기여도가

Figs. 4 (a)-

4(d)에 나타나 있다. DRM+FT 공정의 CAPEX의 경우 반응기(Reactor)가 62.25%, 압축기(Compressor)가 22.6%로 대부분을 차지하고 있으며, OPEX의 경우 원료인 이산화탄소(CO

2) 및 메탄(CH

4)이 각각 45.96%, 24.55%로 대부분을 차지하고 있다. WE&RWGS+FT 공정의 CAPEX의 경우 PEM 수전해 시스템이 87.1%로 거의 90%에 육박하며, OPEX의 경우에도 전력이 42.36%를 차지하며 수전해 시스템 자체의 영향이 지배적임을 알 수 있다.

최종적으로 선행 연구를 참고한 다섯 가지의 주요 경제성 지표를 활용하여 공정의 경제성을 평가하였다[

18,

22]. 각지표에 대한 계산은 MATLAB (MathWorks, R2024b)을 활용하였으며 사용자 정의 스크립트를 작성해 수행되었다.

NPV (Net Present Value, 순현재가치)는 총 현금 유입의 현재 가치에서 유출의 현재가치를 뺀 값으로, 양수일 경우 경제성이 있다고 판단한다. 내부수익률(Internal Rate of Return, IRR)은 NPV를 0으로 만드는 할인율이며, 투자 수익성을 나타낸다. 투자 회수 기간(PayBack Period, PBP)은 초기 투자 비용을 회수하는 데 걸리는 시간이며, 현금 흐름 안정성을 평가할 수 있는 직관적인 지표이다. 균등화 생산단가(Levelized Cost of Production, LCOP)는 생산설비의 전체 수명 동안 단위 제품당 평균 총 생산 비용을 뜻하며, 여러 생산 기술의 비용 효율성을 비교하는 데 유용하다. 손익분기 단가(Break-even Price, BEP)는 수익과 지출이 일치하는 지점의 판매 단가로 정의되며, 프로젝트가 손익 분기를 넘기기 위한 최소한의 제품 가격을 말한다. 각 과정에 대한 계산식을 식(8)-식(11)까지 나타내었다.

where,

CF : cash Flow,

r = discount rate,

C0 = initial investment cost

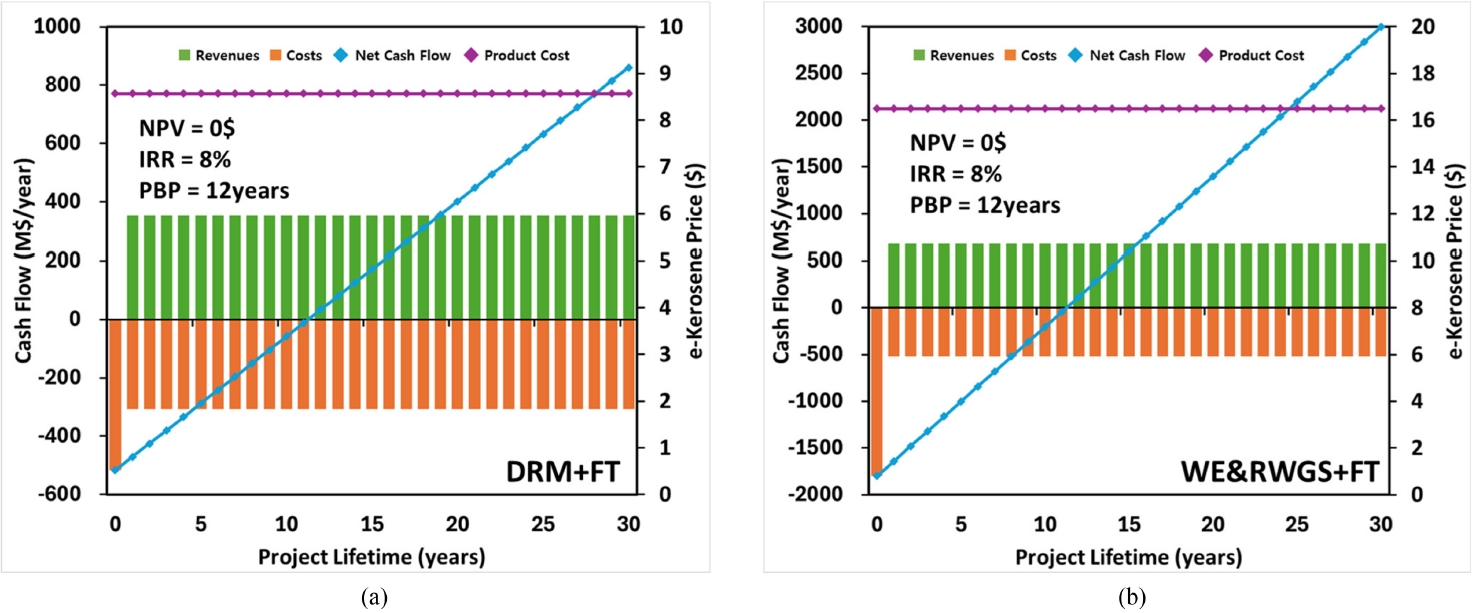

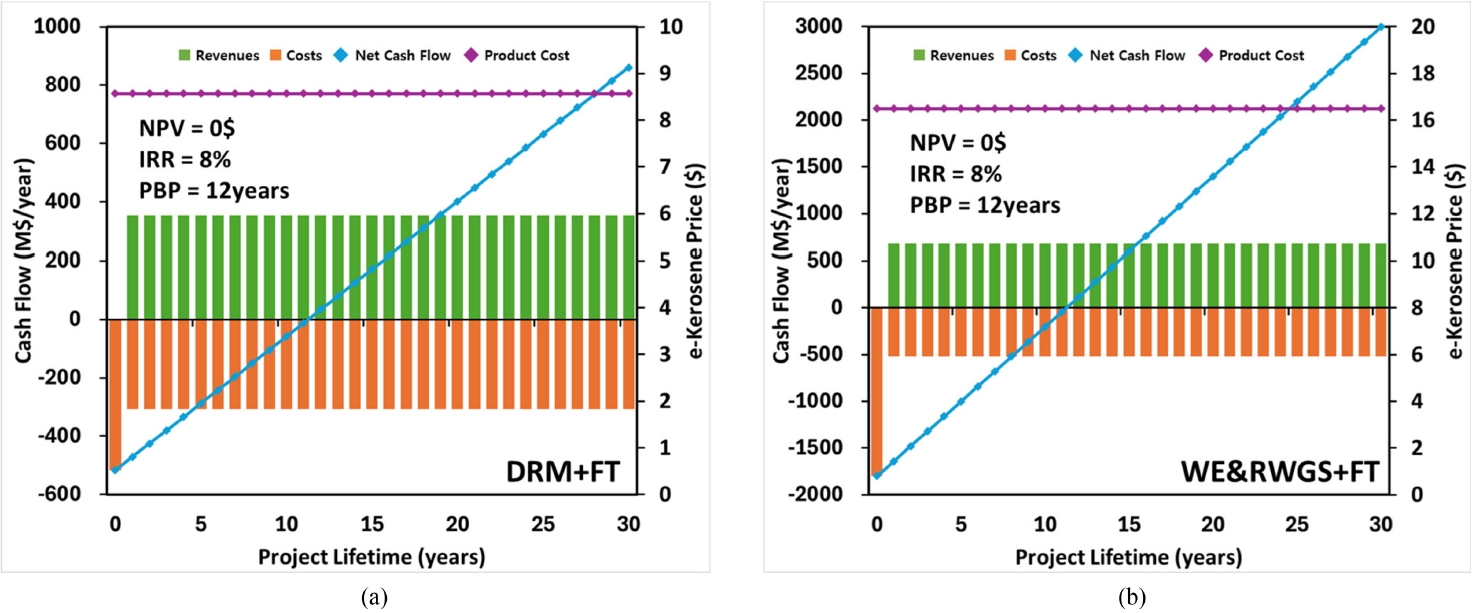

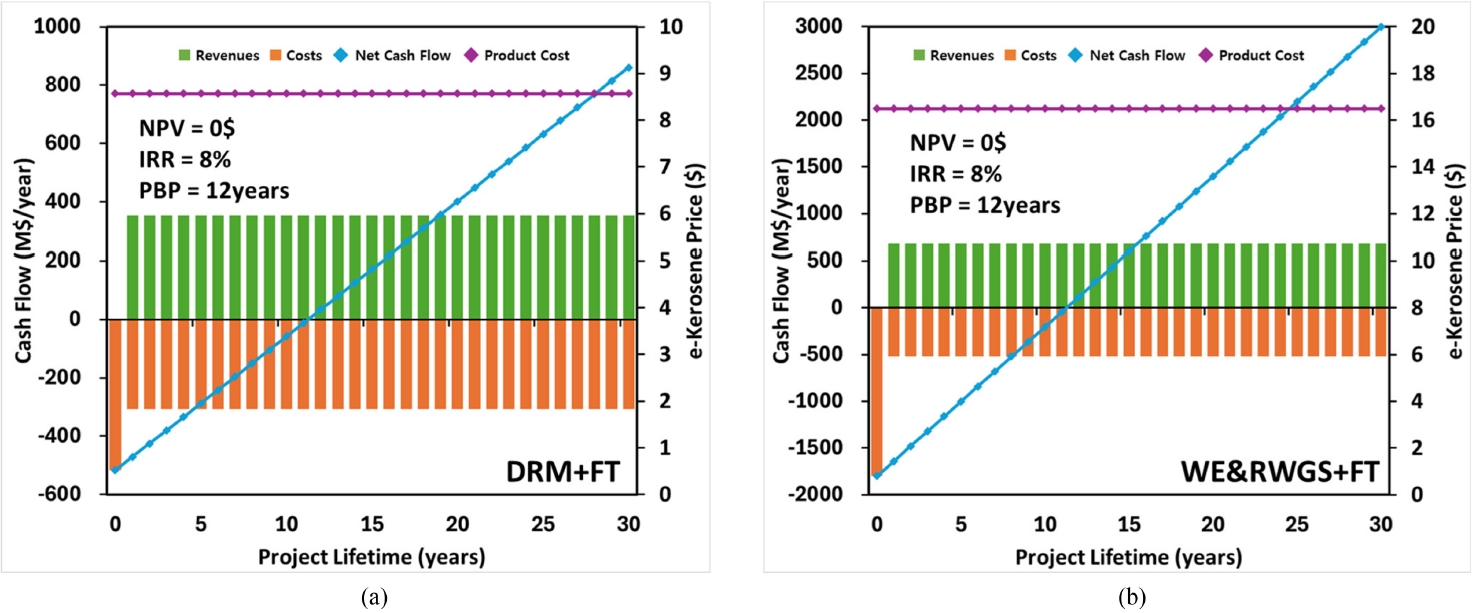

공정의 경제성분석에 대하여 두 가지 시나리오를 적용하였다. 먼저, Base Case (BC)에서는 4.1에서 산출한 0년차의 CAPEX 및 OPEX를 기반으로 경제성 지표를 산정하였다. 이 경우, e-kerosene의 단가에 따라 순현재가치(NPV)의 부호가 결정되며, 프로젝트의 경제성 판단 기준이 된다. 이 시나리오에서 NPV가 0이 되는 손익분기단가(BEP)는 DRM+FT 공정이 약 8 USD/kg, WE&RWGS+FT 공정이 약 16 USD/kg으로 도출되었으며, 이를 고정된 단가(Product Cost)이자 균등화 생산원가(LCOP)로 설정하여 분석을 진행하였다. 연도에 따른 현금 흐름과 단가는

Fig. 5에 나타나 있다. 다만, 이는 실제 사례와 괴리가 있으며, 연간 4만 톤이라는 낮은 초기 생산 규모와 지나치게 이론적인 가정이 주요 원인으로 판단된다.

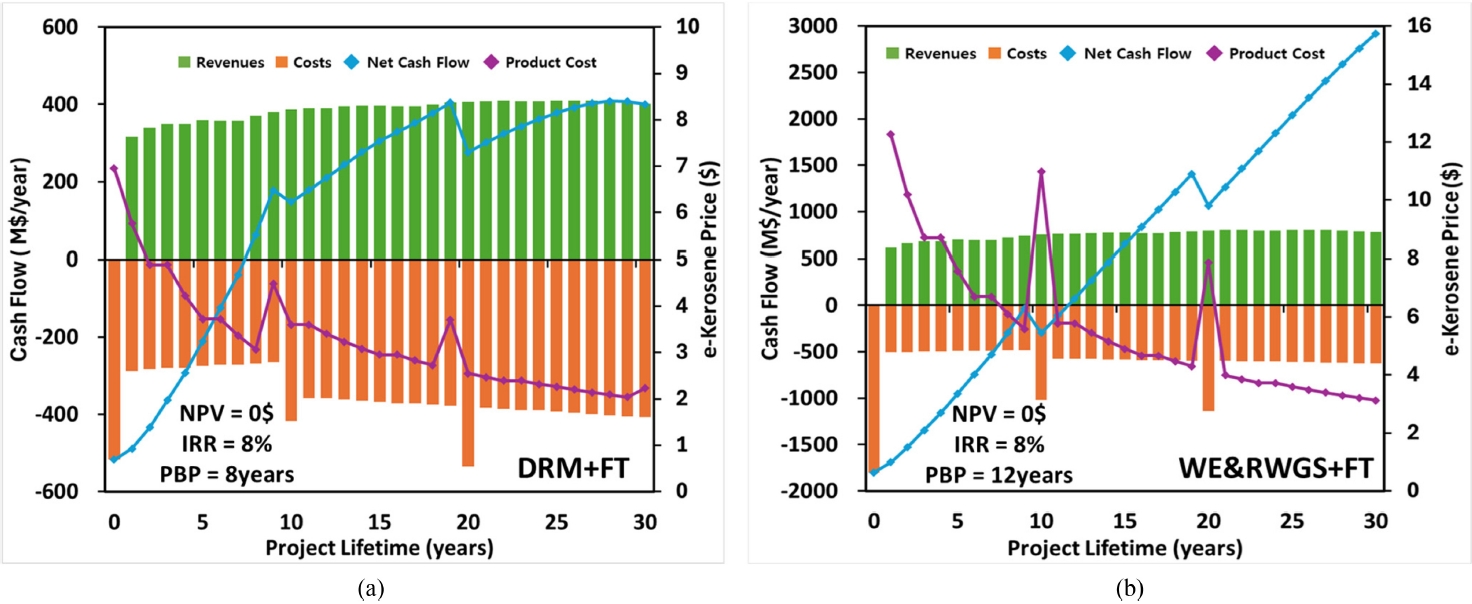

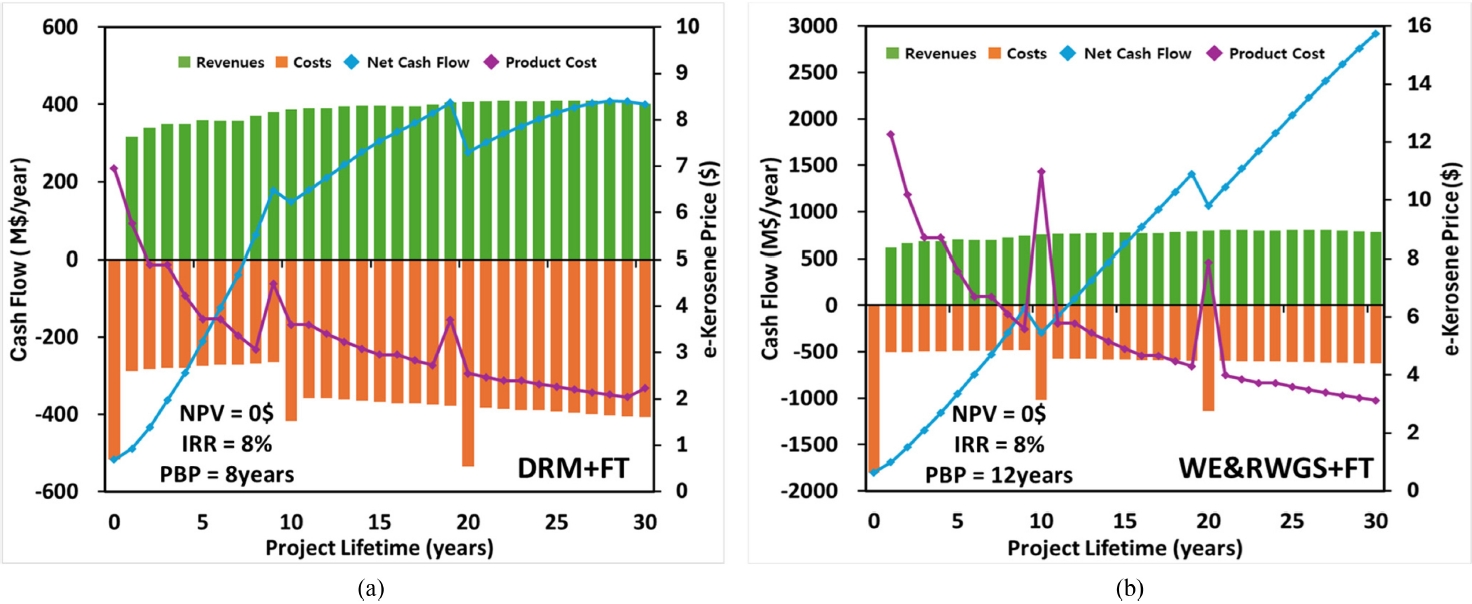

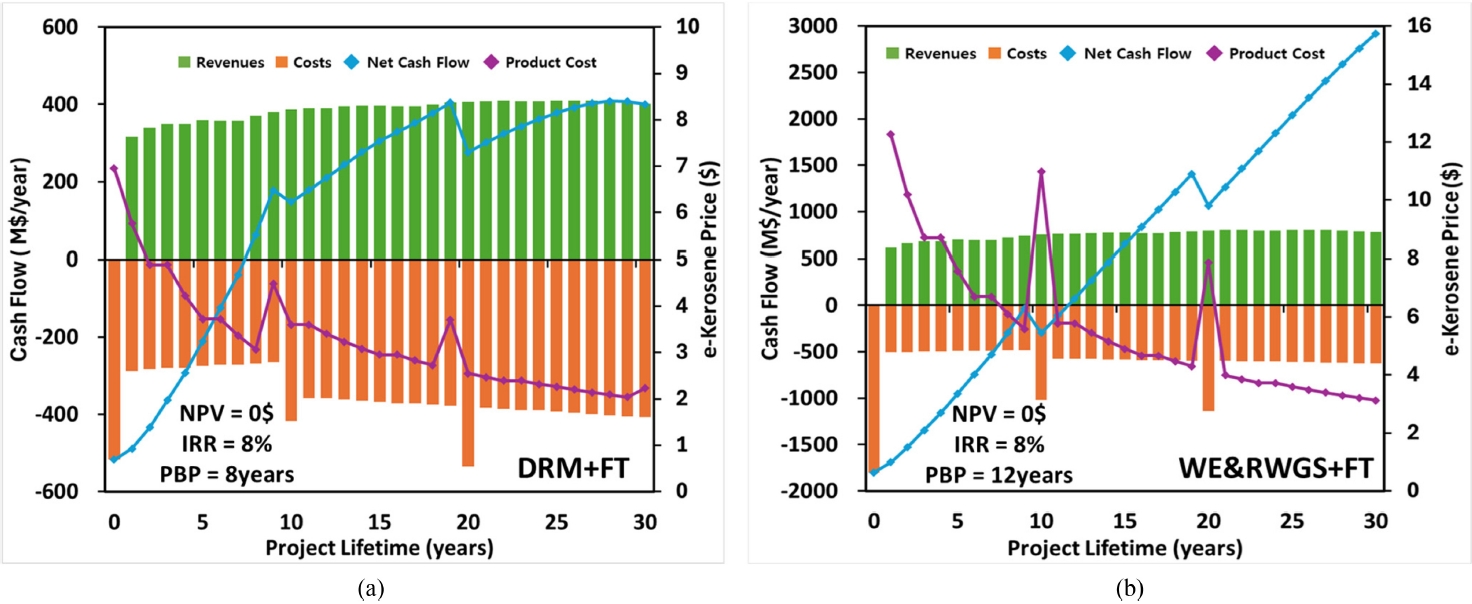

이에 따라, Future Scenario (FS) 에서는 다음과 같은 세 가지 가정을 통해 현실적 상황을 반영하였다. 먼저, 설계된 공정은 연간 4만 톤에서 시작하여 점진적으로 생산량이 증가하여 최종적으로 연간 20만 톤까지 도달한다고 가정한다. 실제 FT 공정 기반 SAF 플랜트의 운영 및 계획 규모(연간 33,000-503,000 톤[

23])를 고려할 때 연간 20만 톤은 산업적인 현실을 반영한 중 합리적 가정이다. 이 과정에서 10년 주기로 초기 CAPEX의 30%를 재투자하고, OPEX는 생산량에 비례하여 증가한다고 가정한다. 두번째로 전 세계 SAF 누적 생산량이 2배 증가할 때마다 단가는 20% 감소하는 것으로 가정하여, 규모의 경제(Economy of Scale) 및 학습 곡선(Learning Curve)에 따른 비용 절감을 고려하였다[

24,

25]. 이 부분에서는 현재 SAF 산업이 급격히 성장하고 있다는 점을 감안하여 2025년 프로젝트 시작을 기준으로 3년, 5년, 7년에 걸쳐 각 2회씩 누적 생산량이 2배 증가하는 시나리오를 적용하였다. 마지막으로 프로젝트 초기로 고려할 수 있는 2025년부터 10년 간, 1 kg의 e-kerosene 생산당1$의 보조금이 지급되는 것으로 설정하여 초기 제품 가격을 하향 조정하였다[

5,

23,

26]. 이 보조금의 경우 미국의 IRA에서 지정한 세액 공제 수준의 2배 정도이다. 최종적으로 F S 시나리오의 목표는 장기적인 SAF의 kg당 생산 단가를 문헌에서 예측하고 있는 2-3$/kg 대로 낮춰서 이 공정의 경제성을 확보하며 두 공정 간의 경제성을 비교하는 것에 있다[

25].

FS를 적용한 시나리오 분석 결과가 F ig. 6에 나타나 있다. DRM+FT 공정은 장기적으로 약 2 $/kg 수준의 제품 단가에 도달할 수 있는 것으로 나타났으며, 이는 경제적으로 비교적 안정적인 수치를 의미한다. 10년 주기로 적용되는 30%의 추가 CAPEX 비용으로 인해 중간에 일시적인 비용 상승이 관찰되나, 장기적인 추세에서는 단가가 다시 하향 안정화되는 경향을 보인다. 반면, WE&RWGS+FT 공정은 장기적으로 약 3 $/kg 수준에 수렴하지만, 초기 CAPEX가 DRM+FT 공정 대비 3배 이상 크고, OPEX 역시 연간 141.5 M$ 더 소요되어 전체적인 경제성에 불리하게 작용한다.

Fig. 6의 현금 흐름은 제품 단가를 BEP로 설정하여 NPV가 0이 되는 지점을 기준으로 수행되었다. 단가가 상승할수록 NPV는 비례하여 양의 값을 가지게 되어, 수익성이 향상되는 구조임을 확인하였다. 프로젝트가 진행되는 30년 동안의 LCOP는 DRM 기반의 경우 4.02 $/kg, WE&RWGS 기반의 경우 LCOP 7.86 $/kg의 결과를 보였다.

최종적으로 기술 경제성 분석의 결과는 D RM+FT 공정이 WE&RWGS+FT 공정에 비해 상대적으로 높은 경제적 안정성과 수익 잠재력을 갖는 SAF 생산 경로임을 시사한다.

5. 결론

본 연구에서는 FT 공정을 기반으로 한 SAF 생산 시스템을 대상으로, 두 가지 주요 합성가스 공급 경로인 DRM과 WE&RWGS 가상 공정을 각각 설계하고, LCA와 TEA를 통합적으로 수행하였다. 결과적으로 DRM+FT 공정은 WE&RWGS+FT 공정 대비 에너지 소비량이 낮고, 이에 따라 인체 건강(Human Health), 생태계(Ecosystems), 자원(Resources) 영역에서 모두 우수한 환경성과를 보였다. 경제성 측면에서도 DRM+FT 공정은 CAPEX와 OPEX가 상대적으로 낮아 장기적으로 안정적인 생산 단가를 확보할 수 있음을 확인하였다.

본 연구의 학문적 가치는, 온실가스 자원화를 기반으로 한 새로운 SAF 생산 시스템을 대상으로 LCA와 TEA를 통합적으로 수행하여 환경성과와 경제성을 정량적으로 비교한 최초의 연구 중 하나라는 점에 있다. 특히, 합성가스 공급 경로(DRM vs. WE&RWGS)가 SAF 생산 전과정의 지속가능성에 미치는 영향을 규명하였다는 점에서 기존 연구와 차별화된다. 이를 통해, 향후 SAF 생산 공정의 선택 및 정책 결정 시 고려해야 할 환경적·기술경제적 트레이드오프(Trade-off)에 대한 실질적 근거를 제시하였다.

다만, DRM 공정은 여전히 800oC 이상의 고온 조건, 촉매의 탄소 침적 및 안정성 문제 등으로 인해 TRL이 낮은 수준에 머물러 있으며, 상용화를 위해서는 내열성과 안정성이 확보된 고성능 촉매 개발과 장기 운전 안정성 확보가 전제되어야 한다. 이러한 기술적 제약이 해결될 경우, DRM 기반 SAF 생산은 탄소중립 달성을 위한 핵심 기술 중 하나로 기능할 수 있을 것으로 기대된다.

FOOTNOTES

-

ACKNOWLEDGEMENT

이 성과는 정부(과학기술정보통신부)의 재원으로 한 우물파기 기초연구(No. RS-2023-00213633), 과학기술정보통신부 재원 국가과학기술연구회(NST) 지원 과제(No. GTL25021-230)와 서울대 창의선도 신진연구자 지원사업, 독자지속도전 연구지원사업, SOFT Foundry Institute의 지원을 받아 수행된 연구임.

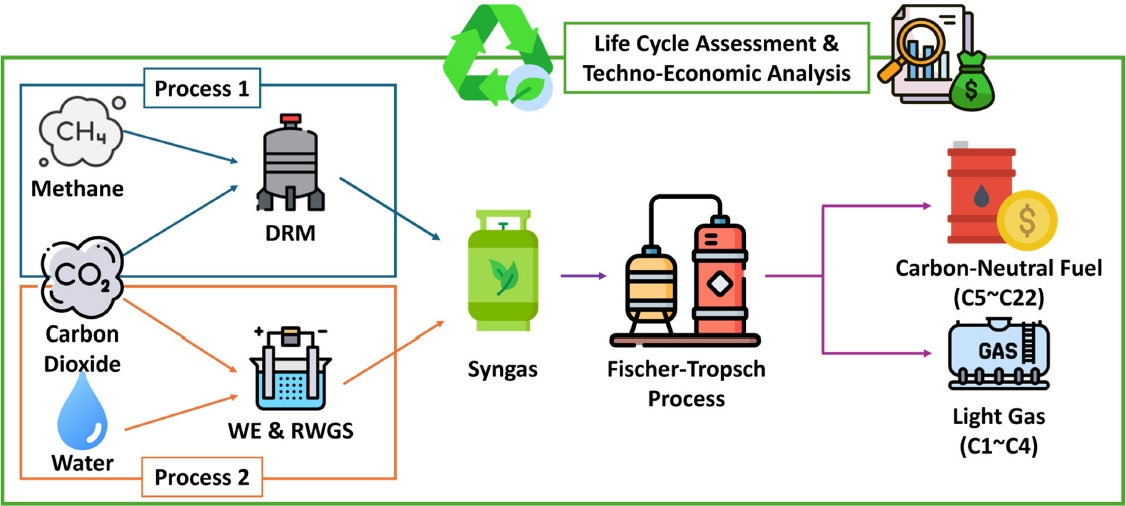

Fig. 1Schematic research overview. This graphic illustrates the carbon-neutral fuel production process via Fischer-Tropsch (FT) synthesis, including Process 1 (DRM) and Process 2 (WE&RWGS), and associated analyses (LCA&TEA)

Fig. 2Simplified Process Flow Diagrams (PFDs). These simplified diagrams highlight the key stages of each process. Detailed temperature, pressure, and flow rates are provided in

Appendix A1.1

Fig. 3Life cycle assessment (LCA) results. (a) Relative damage assessment, showing impacts relative to the WE&RWGS+FT system (normalized to 100%), (b) Overall single point comparison, (c) Elemental single point contribution for the DRM+FT process, and (d) Elemental single point contribution for the WE&RWGS+FT process

Fig. 4Comparative Analysis of CAPEX and OPEX Components. Identical cost components are indicated by the same color for each CAPEX and OPEX category

Fig. 5Cash flow charts and economic indicators for the base case (BC). (a) DRM-FT results and (b) WE/RWGS-FT results. Economic indicators are identical for both processes due to the application of the same assumptions

Fig. 6Cash flow charts and economic indicators for the future scenario (FS). (a) DRM-FT results and (b) WE/RWGS-FT results. Economic indicators are calculated at the Break-Even Price (BEP), representing the minimum economic viability

Table 1CAPEX components. Description and percentage contribution of the four main CAPEX elements: TPC, Off-site cost, indirect cost, and working capital

Table 1

|

Unit |

Explanation |

Composition rate [%] |

|

TPC |

Cost of purchasing all major equipment (excludes installation and utilities) |

57.9 |

|

Off-site cost |

Includes land, utilities, and supporting facilities assumed to be 40% of TPC |

23.1 |

|

Indirect cost |

Covers engineering, construction, contingency estimated as 10% of (TPC + Off-site) |

9.0 |

|

Working capital |

Initial operating capital assumed to be 10% of total CAPEX |

10.0 |

Table 2Overview of key parameters used in the calculation of CAPEX components

Table 2

|

Component |

Units for scaling |

Reference constants |

Cost exponent |

Reference CEPCI |

Correction factor |

Ref. |

|

DRM reactor |

Mass flow rate, ton/h |

2556 |

1 |

550.8 (Dec 2010) |

7.04 |

[10] |

|

FT reactor |

Volumetric flow rate, m3/h |

7.14 × 104

|

1 |

468.2 (Dec 2005) |

9.56 |

[10] |

|

PEM water electrolyzer |

Cost per kilowatt, $/kW |

250 |

- |

Present |

- |

[14] |

|

RWGS reactor |

Mass flow rate, ton/h |

2556 |

1 |

550.8 (Dec 2010) |

9.56 |

[10] |

|

HC reactor |

Mass flow rate, kg/s |

1.13 |

1 |

521.9 (Dec 2009) |

9.56 |

[10] |

|

Compressor |

Driver power, kW |

(260000, 2700) |

0.75 |

532.9 (Jan 2010) |

5.34-7.26 |

[20] |

|

Pump |

Power, kW |

(4, 9840) |

0.55 |

391.1 (Jan 2001) |

2.5-3 |

[19] |

|

Heating system |

Heat duty, MW |

(80000, 109000) |

0.5 |

532.9 (Jan 2010) |

5.44 |

[20] |

|

Cooling system |

Flow, L/s |

(1,700,001,500) |

0.9 |

532.9 (Jan 2010) |

3.29 |

[20] |

|

Heat exchanger |

Area, m² |

(28000, 54) |

1.2 |

532.9 (Jan 2010) |

7.33 |

[20] |

|

Distillation process |

Mass, ton |

8 |

0.82 |

391.1 (Jan 2001) |

6.84 |

[19] |

REFERENCES

- 1. Qasem, N. A., Mourad, A., Abderrahmane, A., Said, Z., Younis, O., Guedri, K., and Kolsi, L., (2024), A recent review of aviation fuels and sustainable aviation fuels, Journal of Thermal Analysis and Calorimetry, 149(10), 4287-4312.

- 2. International Air Transport Association, (2024), IATA annual review 2024. https://www.iata.org/en/publications/annual-review/.

- 3. International Energy Agency, (2019), Transport sector CO2 emissions by mode in the sustainable development scenario 2000-2030. https://www.iea.org/data-and-statistics/charts/transportsector-co2-emissions-by-mode-in-the-sustainable-developmentscenario-2000-2030.

- 4. U.S. Department of Energy, (2022), Sustainable aviation fuel grand challenge roadmap. https://www.energy.gov/.

- 5. European Union Aviation Safety Agency, (2024), European aviation environmental report 2024. http://www.easa.europa.eu/eaer/.

- 6. Ernst & Young, (2023), Sustainable aviation fuel (SAF) on the rise. https://www.ey.com/content/dam/ey-unified-site/ey-com/enus/industries/aerospace-defense/documents/ey_saf_whitepaper_final.pdf.

- 7. Rojas-Michaga, M. F., Michailos, S., Cardozo, E., Akram, M., Hughes, K. J., Ingham, D., and Pourkashanian, M., (2023), Sustainable aviation fuel (SAF) production through power-to-liquid (PtL): A combined techno-economic and life cycle assessment, Energy Conversion and Management, 292, 117427.

- 8. Kirsch, H., Lochmahr, N., Staudt, C., Pfeifer, P., and Dittmeyer, R., (2020), Production of Co2-neutral liquid fuels by integrating Fischer-Tropsch synthesis and hydrocracking in a single microstructured reactor: Performance evaluation of different configurations by factorial design experiments, Chemical Engineering Journal, 393, 124553.

- 9. Zhu, H., Chen, H., Zhang, M., Liang, C., and Duan, L., (2024), Recent advances in promoting dry reforming of methane using nickel-based catalysts, Catalysis Science & Technology, 14(7), 1712-1729.

- 10. Medrano-García, J. D., Charalambous, M. A., and Guillén-Gosálbez, G., (2022), Economic and environmental barriers of Co2-based Fischer–Tropsch electro-diesel, ACS Sustainable Chemistry & Engineering, 10(36), 11751-11759.

- 11. Ong, J. L., Loy, A. C. M., Teng, S. Y., and How, B. S., (2022), Future paradigm of 3D printed Ni-based metal organic framework catalysts for dry methane reforming: Techno-economic and environmental analyses, ACS omega, 7(18), 15369-15384.

- 12. Luyben, W. L., (2014), Design and control of the dry methane reforming process, Industrial & Engineering Chemistry Research, 53(37), 14423-14439.

- 13. Kock, M., Kowalewski, E., Iltsiou, D., Mielby, J., and Kegnæs, S., (2024), Probing the reactive intermediates in Co2 hydrogenation on Ni/Al2O3 catalysts with modulation excitation spectroscopy, ChemCatChem, 16(4), e202301447.

- 14. U.S. Department of Energy, (2023), Technical targets for proton exchange membrane electrolysis. https://www.energy.gov/eere/fuelcells/technical-targets-proton-exchange-membrane-electrolysis.

- 15. Huijbregts, M. A., Steinmann, Z. J., Elshout, P. M., Stam, G., Verones, F., Vieira, M., Zijp, M., Hollander, A., and Van Zelm, R., (2017), ReCiPe2016: A harmonised life cycle impact assessment method at midpoint and endpoint level, The International Journal of Life Cycle Assessment, 22(2), 138-147.

- 16. Hauschild M. Z., Rosenbaum R. K., Olsen S. I.. 2018. Life cycle assessment - theory and practice. Springer Cham.

- 17. PRé Sustainability, (2024), SimaPro database manual – methods library. https://simapro.com/wp-content/uploads/2024/04/DatabaseManualMethods.pdf.

- 18. Theofanidis, S.-A., Stergiou, K., Delikonstantis, E., and Stefanidis, G. D., (2024), On the electrification of Co2-based methanol synthesis via a reverse water–gas shift: A comparative techno-economic assessment of thermo-catalytic and plasma-assisted routes, Industrial & Engineering Chemistry Research, 63(27), 12035-12052.

- 19. Smith R.. 2005. Chemical process design and integration. John Wiley & Sons, Ltd.

- 20. Towler, G., Sinnott, R., (2021), Chemical engineering design: principles, practice and economics of plant and process design, 3rd ed, Elsevier.

- 21. Anonymous., (2024), Economic Indicators, Chemical Engineering, 131(8), 52.

- 22. U.S. Energy Information Administration, (2015), Engineering economic analysis guide: liquid fuels technologies. https://www.eia.gov/outlooks/documentation/workshops/pdf/eeaguide_12082015.pdf.

- 23. IEA Bioenergy, (2024), Progress in commercialization of biojet/sustainable aviation fuels (SAF). https://www.ieabioenergy.com/wp-content/uploads/2024/06/IEA-Bioenergy-Task-39-SAF-report.pdf.

- 24. Zhou Y., Searle S., Pavlenko N.. 2022. Current and future cost of e-kerosene in the United States and Europe. International Council on Clean Transportation.

- 25. Agora Verkehrswende, & PtX Hub, (2024), Defossilising aviation with e-SAF: introduction to technologies, policies, and markets for sustainable aviation fuels. https://ptx-hub.org/publication/defossilising-aviation-e-saf-technologies/.

- 26. European Parliament & Council, (2023), Regulation (EU) 2023/2405 on ensuring a level playing field for sustainable air transport (ReFuelEU Aviation), Official Journal of the European Union.

- 27. International Energy Agency, (2020), Outlook for biogas and biomethane: A global geospatial assessment. https://www.iea.org/reports/outlook-for-biogas-and-biomethane.

- 28. IMARC. 2024;Liquid carbon dioxide prices, trend, chart, demand, market analysis, news, historical and forecast data report 2024 edition, (Report No. SR112025A22498). https://www.imarcgroup.com/liquid-carbon-dioxide-pricing-report.

- 29. Business Analytiq, (2020), Naphtha price index. https://businessanalytiq.com/procurementanalytics/index/naphtha-priceindex/.

- 30. Business Analytiq, (2020), Fuel oil index. https://businessanalytiq.com/procurementanalytics/index/fuel-oil-priceindex/.

- 31. GGT Petrochemical, (2025), LPG Price July 2025 – Aramco cuts prices again. https://ggttrade.com/lpg-price-july-2025/.

Biography

- Dongwook Oh

Undergraduate intern in the Department of Mechanical Engineering, Seoul National University. He received B.S. degree in the Department of Mechanical Engineering from Korea University. His research interests are renewable energy and GHGs upcycling.

- Junseok Song

Ph.D. candidate in the Department of Mechanical Engineering, Seoul National University. He received B.S. degree in the Mechanical Engineering from Seoul National University. His research interests are renewable energy and hydrogen production.

- Sangwook Park

Professor in the Department of Mechanical Engineering, Seoul National University. He obtained his Ph.D. in Mechanical Engineering from Standford University in the USA. His research interests include clean hydrogen production, GHGs and waste upcycling and AI-based future technology prediction.

Appendix