ABSTRACT

In machining operations, dynamometers are typically used to directly measure the forces acting on cutting tools. However, their high cost and complex setup restrict their use to laboratory environments, making them unsuitable for real-time monitoring in general production settings. To overcome this limitation, this study proposes an autoencoder-based learning model for estimating cutting forces using only spindle vibration signals acquired during milling. The model features a deep neural network (DNN) that takes processed spindle vibration signals as input and predicts latent features derived from cutting force signals through an autoencoder. These predicted latent features are then fed into a pretrained decoder to reconstruct the corresponding cutting force signals. To enhance the model's accuracy and robustness, the raw vibration signals sampled at 20 kHz were filtered with a bandpass filter that spans the effective frequency range of 20–2500 Hz, effectively removing irrelevant noise. For validation, an accelerometer was mounted on the spindle head of a milling machine, and vibration data were collected during cutting. The estimated cutting forces were compared to ground truth measurements obtained from a dynamometer. The model achieved a Pearson correlation coefficient of 0.943, demonstrating that reliable cutting force estimation is achievable using only low-cost vibration sensors.

-

KEYWORDS: Tool condition monitoring (공구 상태 모니터링), Cutting force (절삭력), Spindle vibration (스핀들 진동), Machine learning (기계학습), Autoencoder (오토인코더)

1. 서론

절삭공정에서 사용되는 절삭 공구는 공정 성능과 제품 품질에 결정적인 영향을 미치며, 공구의 마모(Wear), 파손(Breakage), 비정상 상태(Abnormal Conditions)는 곧바로 생산 효율성 저하, 품질 불량, 장비 손상 등으로 이어진다. 종래의 경험적 교체 주기나 일정 생산량 기준에 의존한 경우, 공구의 과잉 교체 또는 교체 시점을 놓쳐 품질 이상을 야기한다. 이러한 한계를 극복하기 위해 공구 상태 모니터링(Tool Condition Monitoring, TCM)은 공정 안정화를 위한 핵심 기술로 인식되고 있다[

1-

4]. TCM에 사용되는 진동, 소음, 열로 나타나는 다양한 물리 신호 중, 절삭력(Cutting Force)은 공구와 공작물 간의 직접적인 상호작용을 반영하는 주요 변수이다. 절삭력은 가공조건, 공구형상, 공작물 재질 등 가공공정 인자들에 영향을 받으며, 이를 실시간 측정 및 분석함으로써 공구 마모와 공정 이상을 모니터링할 수 있다. 그러나 절삭력을 직접 측정하기 위해 사용되는 공구동력계(Dynamometer)는 고비용과 설치 환경의 제약으로 인해 일반 생산 현장에 적용하기에는 한계가 있다. 또한 장시간의 측정 과정에서 센서의 비선형성 또는 누적 오차가 발생할 가능성이 있으며, 주변 환경에 따라 노이즈의 영향으로 측정 신뢰도가 저하될 수 있다[

4,

5].

따라서, 공구동력계에 의한 절삭력 측정이 직접적이고 정밀한 방법임에도 불구하고, 현장 적용 가능성이 낮아서 절삭력과 상관성이 높은 신호를 활용한 간접 추정 방법이 활발히 연구되고 있다. 기존 연구에서는 전류, 진동, 음향방출(Acoustic Emission, AE) 센서 등을 이용하여 절삭력을 추정하는 방법이 제안되어 왔다. 전류 센서에 의한 절삭력 추종은 주로 스핀들 전류의 부하 변동을 검출하는 방식으로, 기계 시스템의 구조와 제어 특성 및 가공조건에 따라 신호의 일관성이 저하되는 문제가 있다. AE 센서는 절삭 중 발생하는 수십 kHz에서 수 MHz의 고주파수 신호를 기반한 RMS (Root Mean Square)의 레벨로 공구의 상태를 감지하지만, 외부 환경에 민감하고 고속 샘플링이 요구되어 실시간 응용에 제약이 따른다[

4-

8].

진동 기반 절삭력 추정은 가속도 센서에 의해 공구와 공작물의 물리적 충돌에 의해 발생하는 진동이 공구와 직접 맞물려 있는 스핀들에 전달되는 구조적 특성을 활용하는 방법으로, 저비용·간편 설치의 장점을 가지며 산업 현장에서의 적용성이 높다. 그러나 진동의 발생원인이 공구와 공작물의 접촉 외 공작기계의 구조, 주변의 진동, 스핀들과 같은 동력전달 부품에 의한 진동 등에 영향을 받기 쉬우며, 절삭력과의 관계가 비선형적이므로, 기존의 선형 회귀 기반 접근으로는 높은 정밀도의 추정이 어려운 한계를 갖는다. 이에 따라 가공과 관련된 진동 성분의 추출과 절삭력과의 비선형 관계를 선형화하기 위한 머신기반 모델링이 요구되고 있다[

7-

11].

본 연구에서는 기존 공구동력계에 의한 절삭력 측정을 대체하기 위해, 스핀들 진동 신호만으로 절삭력을 실시간으로 추정할 수 있는 머신러닝 기반의 추정 모델을 제안하고, 머신러닝 학습 방법 중 비지도학습인 오토인코더(Autoencoder)를 적용했다. 공구동력계로부터 측정된 절삭력을 입력 데이터로 한 인코더 (Encoder) 기능을 통해 절삭력의 특징 벡터(Latent Vector)을 학습한다. 이 때 추출된 특징 벡터는 목표 출력을 정의하는 데 사용되며, DNN (Deep Neural Network)은 진동 신호를 입력데이터로 받아 해당 특징 벡터를 추정하도록 학습한다. 학습이 완료된 후, DNN의 출력은 디코더(Decoder) 기능에 입력되어 최종적으로 절삭력 신호로 복원한다. 이를 통해, 가공 중 공구동력계에 의한 절삭력 측정없이 진동 신호만으로 절삭력을 실시간 추정할 수 있는 모델을 제시한다. 제안된 모델의 신뢰성 검증을 위해, 가속도 센서를 통해 측정된 진동 신호와 공구동력계에 의한 절삭력 신호를 비교 분석하였으며, 피어슨 상관계수(Pearson Correlation Coefficient) 분석을 통해 추정 정확도를 평가하였다.

2. 오토인코더 학습 알고리즘

본 연구에서는 공구동력계로부터 측정된 절삭력 데이터를 압축된 특징 벡터으로 변환하고, 이를 활용하여 진동 신호 기반의 절삭력 추정이 가능하도록 하기 위해 오토인코더를 활용하였다. 본 장에서는 오토인코더의 개념, 학습 알고리즘, 그리고 본 연구에 적용된 모델의 구성과 학습 과정을 기술한다.

2.1 오토인코더 개요

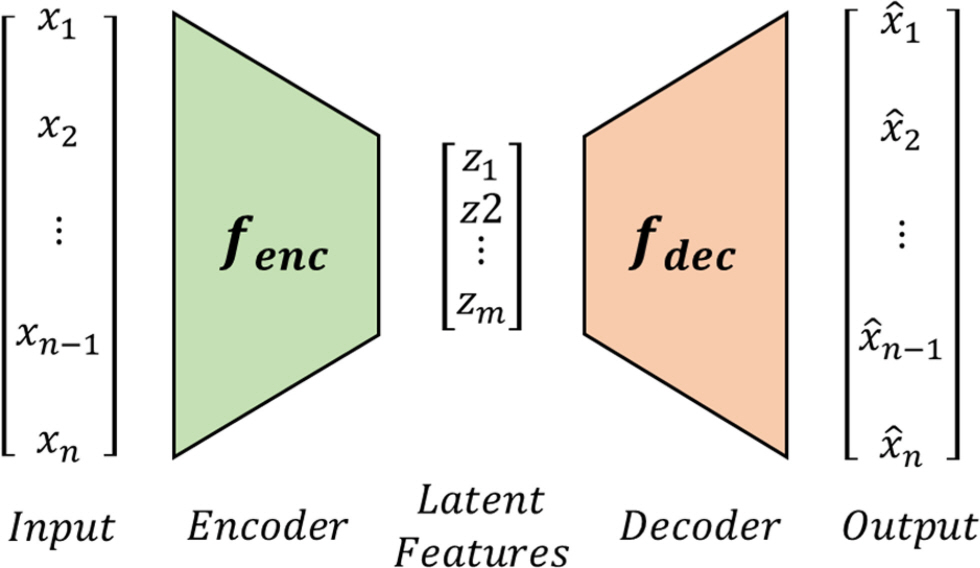

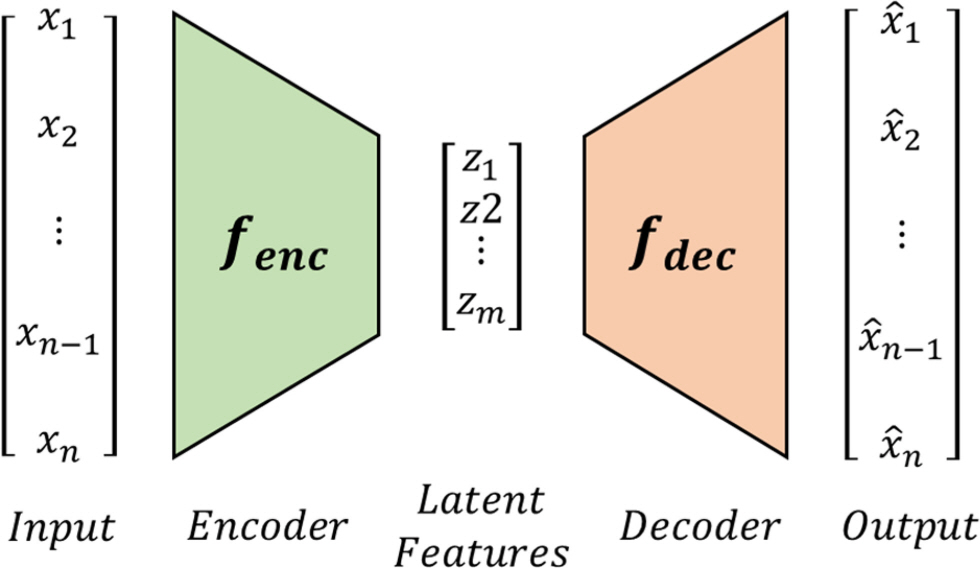

오토인코더는 입력 데이터를 저차원 공간으로 압축하고, 다시 원래 차원으로 복원하는 비지도 학습 기반의 신경망 구조이다. 기본적으로 인코더와 디코더로 구성되며, 인코더는 고차원의 입력 데이터를 압축하여 특징 벡터를 생성하고, 디코더는 이를 원래의 입력 차원으로 복원하는 역할을 수행한다. 이러한 일반적인 오토인코더의 구조는

Fig. 1에 나타낸 바와 같다[

12-

14].

Fig. 1Architecture of autoencoder

인코더는 입력 신호를 저차원의 특징 벡터으로 압축하는 과정으로, 이는 식(1)과 같이 정의된다.

여기서 We 는 인코더의 가중치 행렬, be 는 편향 벡터, σ 는 비선형 활성화 함수이며, z 는 특징 벡터이다.

생성된 특징 벡터 는 디코더를 통해 입력 차원으로 복원되며, 이는 식(2)로 정의된다.

여기서 Wd 와 bd 는 각각 디코더의 가중치와 편향을 나타낸다.

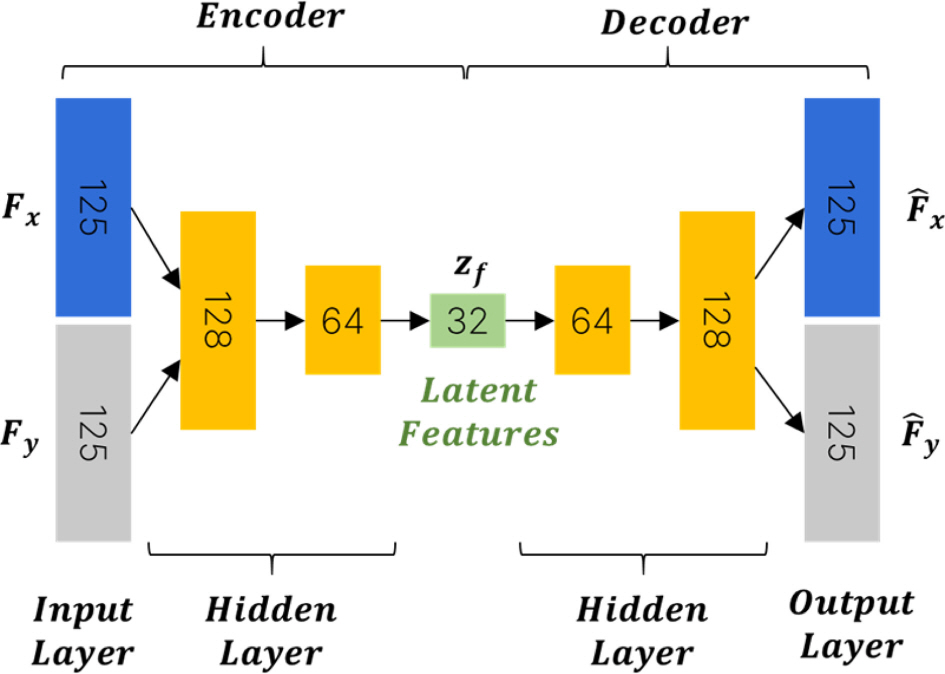

2.2 특징 벡터 추출을 위한 학습모델 구성

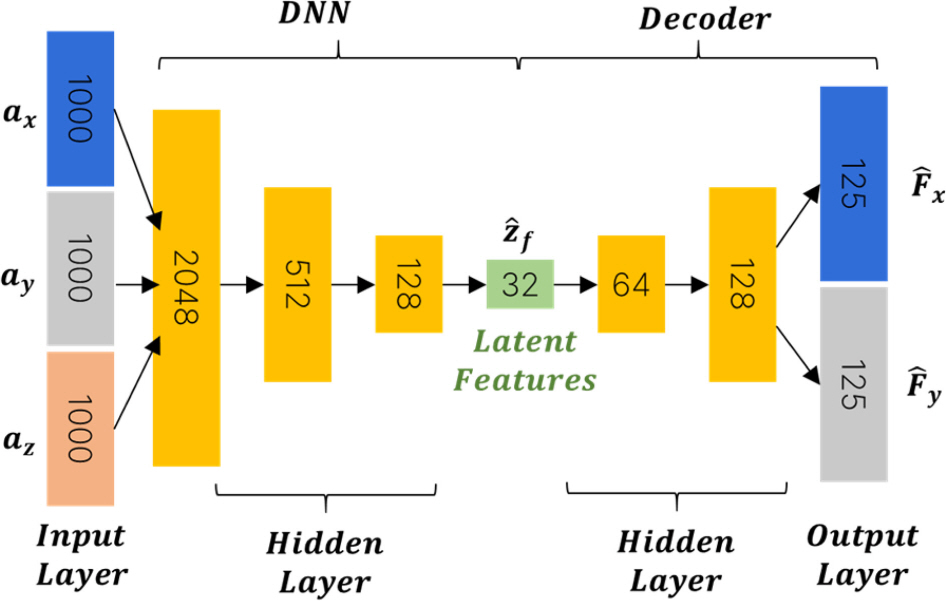

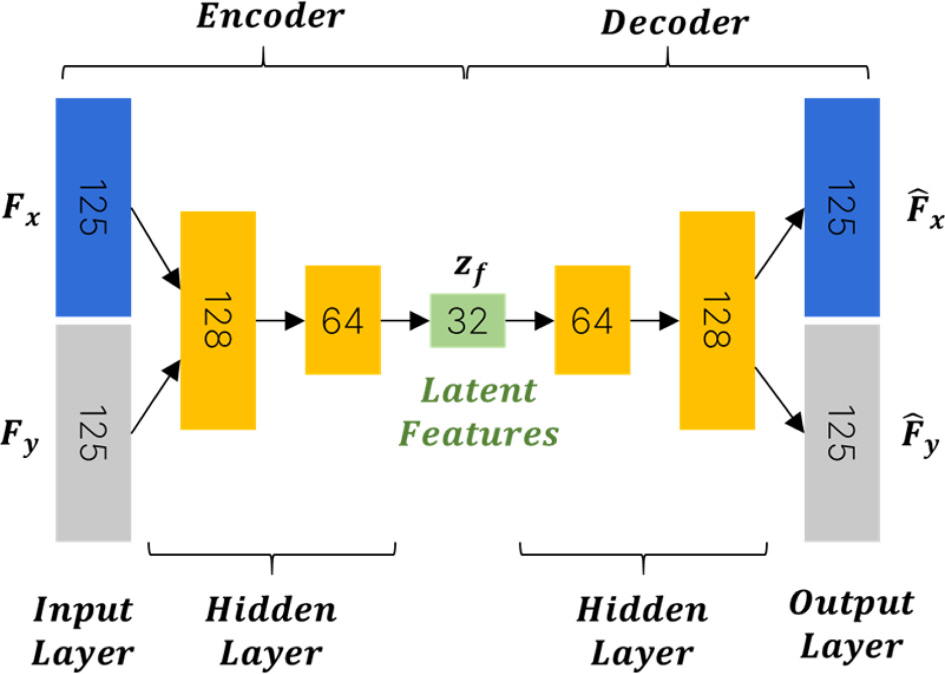

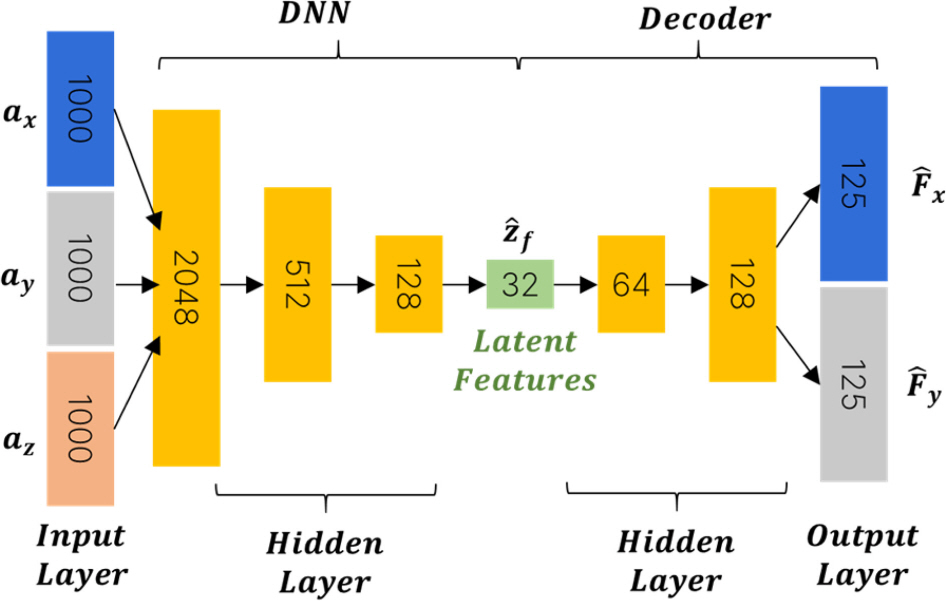

본 연구에 실제로 적용된 오토인코더 구조는

Fig. 2에 나타낸 바와 같이 다층 신경망 구조로 구성되었다. 인코더는 입력 절삭력 시계열(250차원)을 시작으로, 은닉층을 거쳐 각각 128, 64차원으로 점진적으로 축소되며, 최종적으로 32차원의 특징 벡터를 출력한다[

15,

16]. 디코더는 이 특징 벡터를 입력받아, 대칭 구조로 차원을 확장하여 원래 절삭력 차원으로 복원한다. 인코더와 디코더의 각 은닉층에는 Tanh 활성화 함수가 적용되었으며, 출력층은 선형(Linear) 활성화로 구성되었다.학습된 오토인 코더는 절삭력의 압축 표현 학습에 사용되며, 추출된 특징 벡터는 이후 스핀들 진동 기반 DNN 추정 모델의 목표 출력값으로 활용된다.

Fig. 2Architecture of cutting force autoencoder model

이러한 구조를 기반으로 인코더와 디코더의 연산은 각각 식(3) 및 식(4)와 같이 나타낼 수 있다.

여기서 F 는 절삭력의 입력 신호이며, F^ 는 오토인코더를 통해 복원된 절삭력 신호이다. zf가 절삭력 신호에서 추출한 특징 벡터이다.

tanh 함수의 출력 범위는 [-1,1]로 제한되므로, 입력 데이터는 사전에 정규화 되어야 한다. 본 연구에서는 절삭력의 최대 절대 값을 기준으로 데이터를 정규화 하였으며, 정규화는 식(5)와 같이 수행된다.

복원된 데이터는 식(6)에 따라 원래 스케일로 변환된다.

여기서 F^norm 는 오토인코더를 통해 복원된 정규화된 힘의 값이며, 이를 각 성분의 최대값을 곱하여 최종 복원된 힘의 값 F^ 이 된다.

모델 학습은 원본 데이터 F와 복원된 데이터 F^ 간의 오차를 최소화하는 방향으로 수행되며, 손실 함수로 평균 제곱 오차 (Mean Squared Error, MSE)를 사용한다. MSE는 식(7)과 같이 정의된다.

여기서 N은 전체 학습 데이터 샘플 수를 의미한다.

3. DNN 기반 절삭력 추정 학습 모델

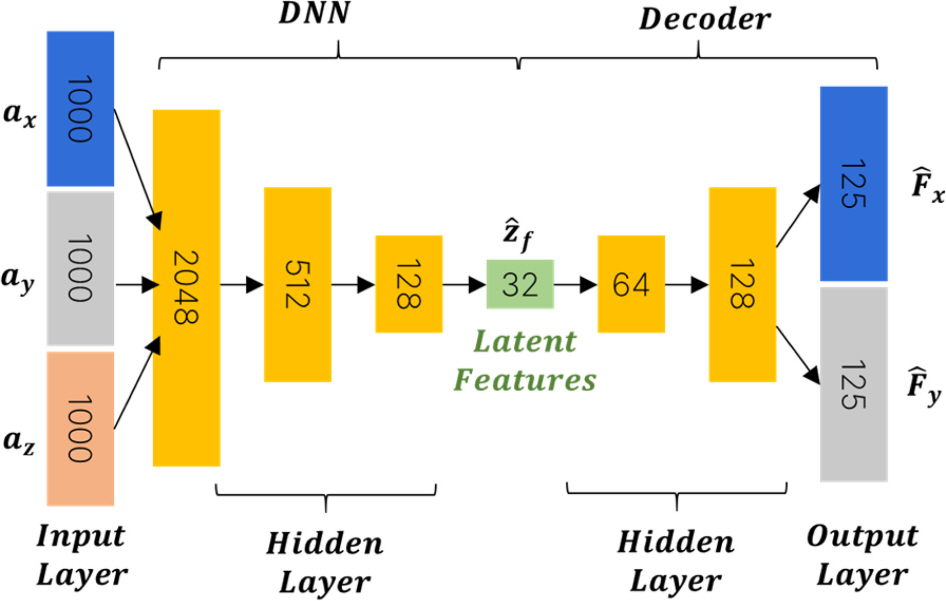

본 장에서는 공구동력계 기반 오토인코더에서 추출된 절삭력의 최종 특징벡터를 목표값으로 설정하고, 이를 진동 신호로부터 추정하기 위한 DNN 기반 학습 모델을 제안한다.

제안된 DNN 모델의 구조는

Fig. 3에 나타낸 바와 같이, 정규화된 3축 스핀들 진동 신호(

Vs)를 입력으로 사용하며, 총 3,000차원의 입력 데이터로 구성된다. DNN은 해당 입력으로부터 오토인코더의 인코더에서 추출된 32차원 절삭력의 특징벡터를 추정하도록 학습되며, 이를 위해 총 3개의 은닉층(Hidden Layers)을 포함한다. 각 은닉층은 순차적으로 2,048 → 512 → 128 차원으로 구성되어 입력 차원을 점진적으로 축소하며, 최종 출력층은 32차원으로 설정되어 오토인코더의 특징벡터 차원과 일치하도록 설계되었다.

Fig. 3Architecture of the autoencoder-based cutting force estimation model using spindle vibration signals

복원 단계에서는, DNN 모델(fDNN)을 통해 추정된 특징벡터(Z^f)를 오토인코더의 디코더에 입력하여 원래의 절삭력 신호(F^v)를 복원한다. 해당 디코더는 오토인코더 학습 단계에서 공구동력계 기반의 절삭력 데이터를 이용하여 이미 학습이 완료된 구조이며, DNN 기반 추정 과정에서는 디코더 파라미터를 고정하여 사용한다.

이 디코더는 식(4)에서 정의된 것과 동일한 구조를 가지며, 단지 입력이 기존 인코더 출력이 아닌 DNN으로부터 추정된 특징벡터로 대체되었고, 이에 따라 식(8)로 표현된다. 최종적으로 복원된 출력은 식(9)와 같이 정의된다.

진동 신호로부터 추출된 Z^f 을 오토인코더 기반의 절삭력 Zf 에 매칭되도록 DNN 학습을 수행하고, 디코더의 파라미터를 고정함으로써 전체 구조의 학습 안정성을 높이고, 모델의 화 성능과 효율성을 동시에 확보함으로 고가의 센서 없이도 정밀한.

본 연구에서는 진동 신호로부터 추정된 저차원 특징벡터 Z^f 이 오토인코더 기반 절삭력 특성 Zf 에 매칭되도록 DNN 학습을 수행하며, 디코더 파라미터를 고정함으로써 전체 구조의 학습 안정성을 높였다. 이를 통해 모델의 일반화 성능과 계산 효율성을 동시에 확보하였으며, 진동신호로 절삭력을 추정하도록 설계하였다.

4. 절삭력 추정 성능 평가

본 장에서는 제안된 오토인코더 및 DNN 기반 절삭력 추정 모델의 유효성을 평가하기 위해 수행한 절삭 가공 실험 조건과, 획득된 데이터를 기반으로 한 모델 학습 및 성능 검증 결과를 설명한다.

4.1 절삭 가공 실험 조건

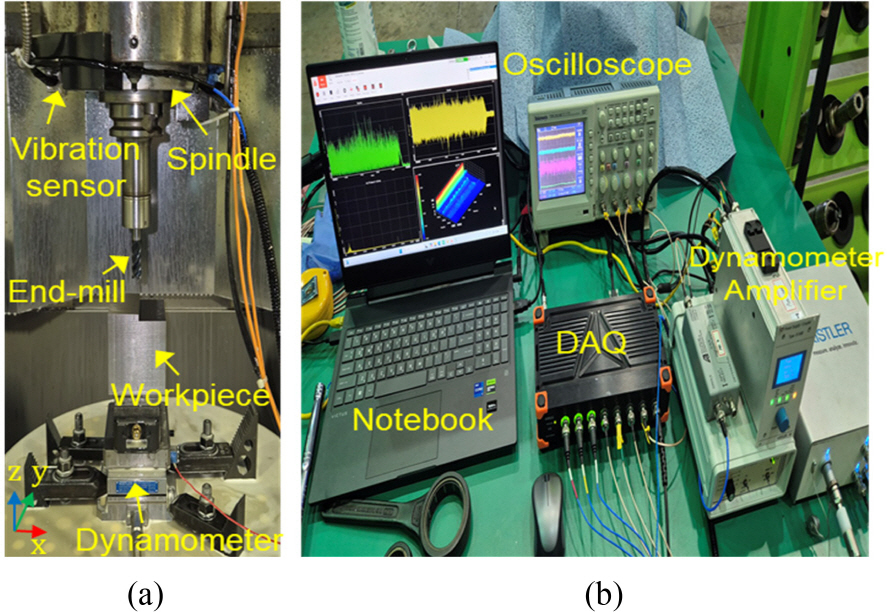

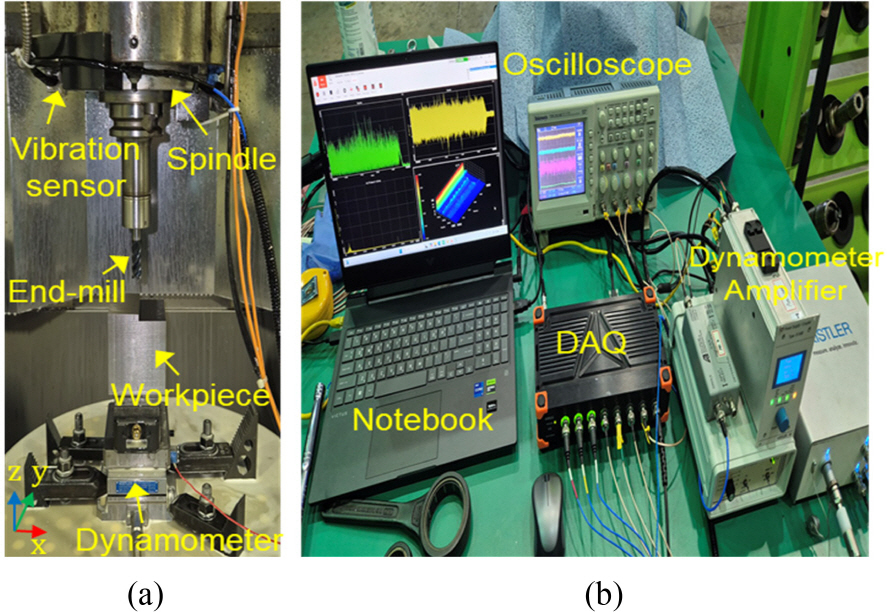

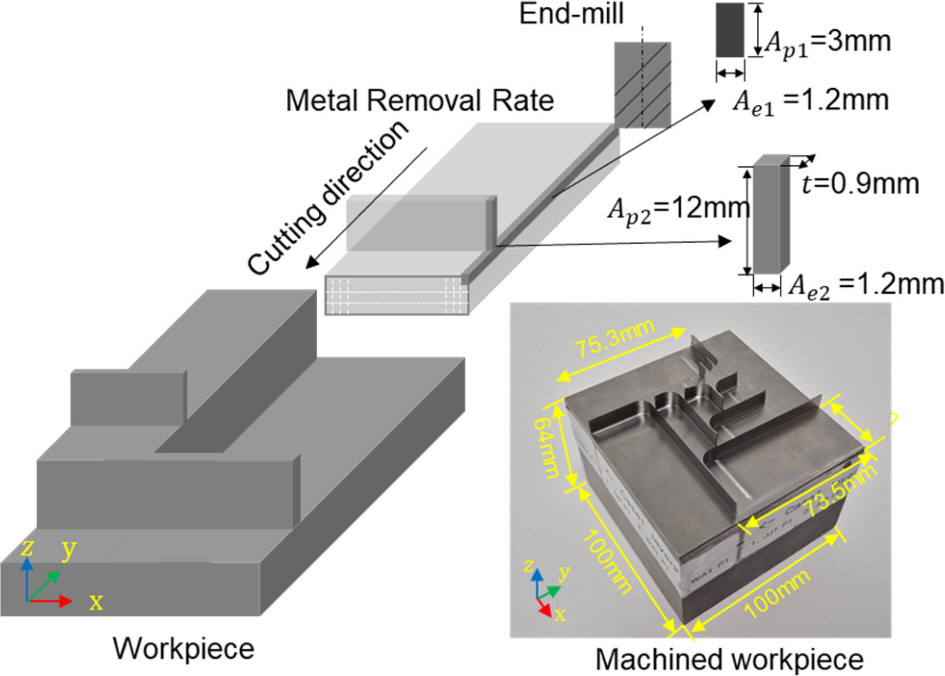

제안된 절삭력 추정 모델의 유효성을 검증하기 위해, 5축 머시닝 센터(Mytrunnion-5G, Kitamura)를 활용하여 Ti-6Al-4V 합금에 대한 절삭 실험을 수행하였다.

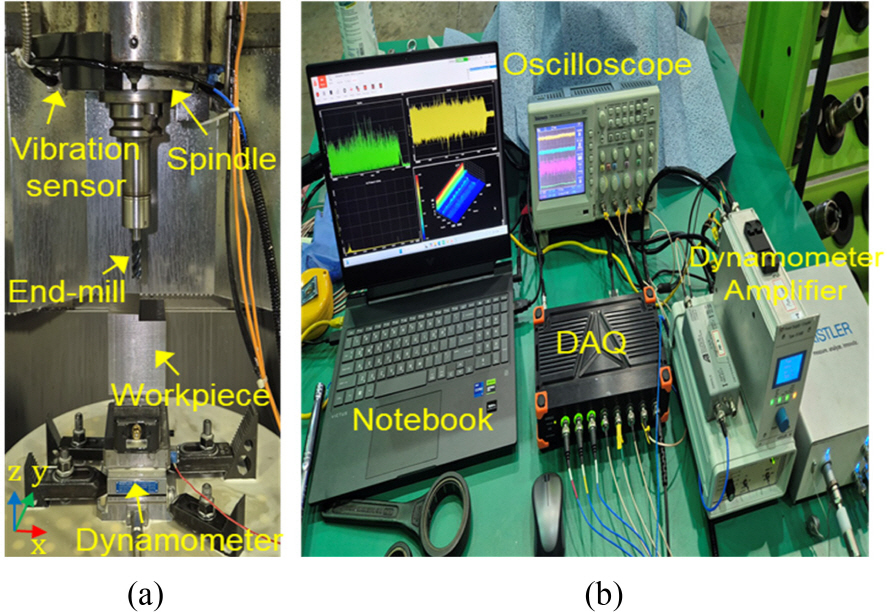

Figs. 4는 실험에 사용된 전체 장비 구성을 나타내며, 4(a)는 가속도계 및 공구동력계의 설치 위치를, 4(b)는 진동 및 절삭력 신호 수집을 위한 데이터 획득 시스템(DAQ)을 보여준다. 본 실험에 사용된 센서 및 DAQ 시스템의 상세 사양은

Table 1에 정리하였다.

Fig. 4Experimental setup: (a) Sensor placement on the 5-axis machining center and (b) Data acquisition system used for force and vibration signal measurement

Table 1Data acquisition system specifications

Table 1

|

List |

Specifications |

|

Dynamometer (9257B & 5167A81 Kistler) |

Range Fx, Fy |

-5 to 5 kN |

|

Sensitivity |

7.5 pC/N |

|

Analog output |

-10 to10 V |

|

Vibration sensor (356A15, PCB) |

Range |

-50 to 50 |

|

Sensitivity |

100 mV/g |

|

Data acquisition (SIRIUS-HS-8xACC, DEWESoft) |

Analog input |

-10 to10 V |

|

ADC resolution |

16 Bit |

|

Sample rate |

Max 1MS/s |

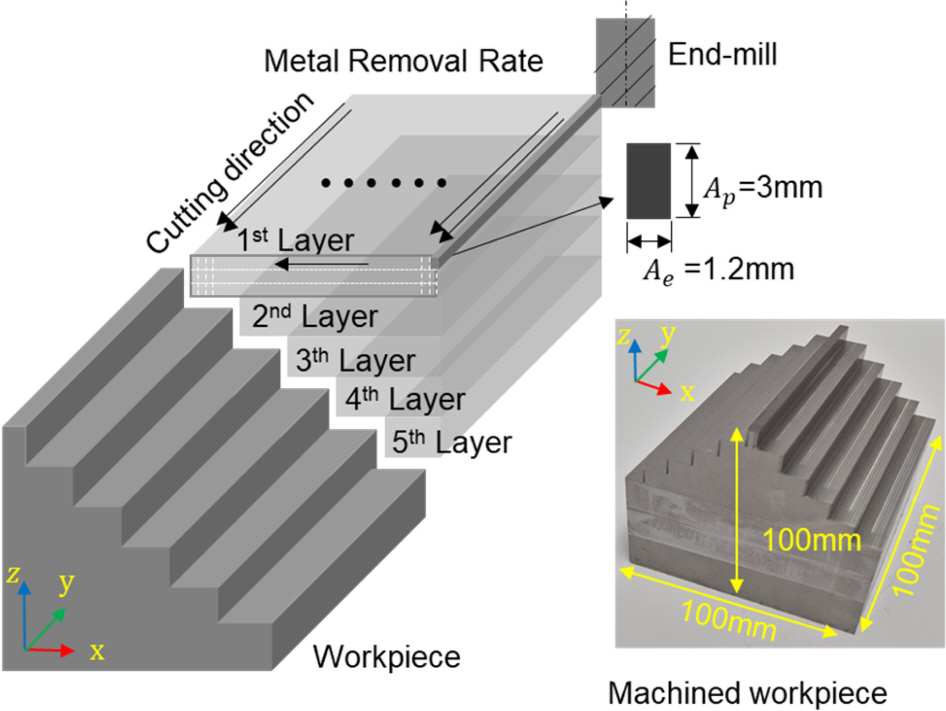

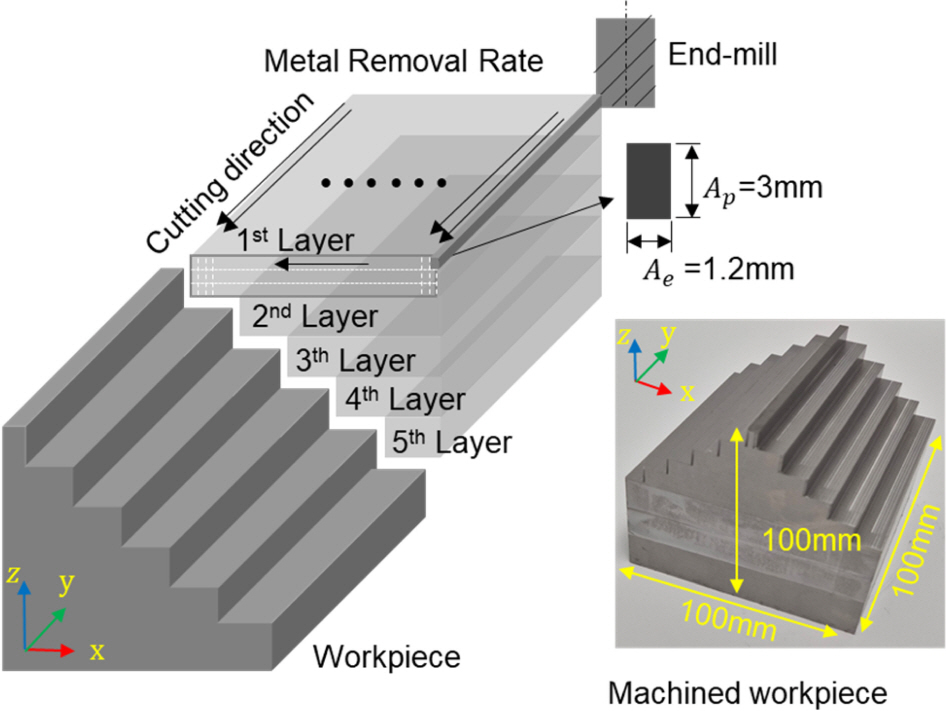

가공 조건은 Φ12 mm의 평면 4날 엔드밀(MC326-12.0A4B-WK40TF, WALTER)로 스핀들 회전수 1,220 rpm, 이송속도 585 mm/min, 축 방향 절입깊이(

Ap) 3 mm, 반경 방향 절입 깊이(

Ae) 1.2 mm으로 수행하였다. 샘플링 주파수는 공구동력계는 2.5kHz, 가속도계는 20 kHz로 설정하였다.

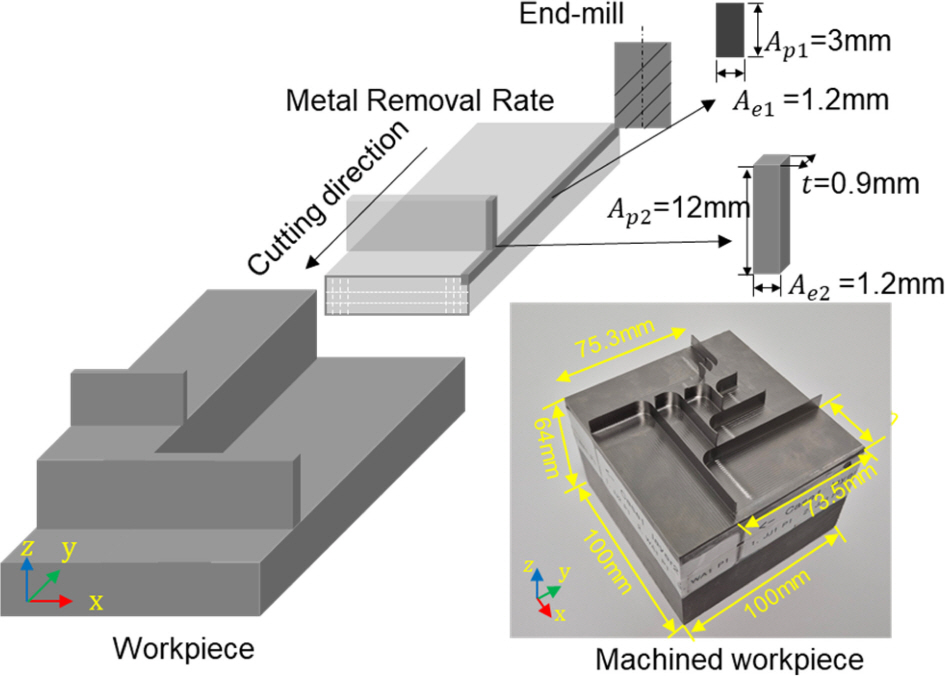

Fig. 5와 같이 계단 형태로 가공된 전체 가공 경로 및 가공 완료의 공작물을 나타낸다.

Fig. 5Multi-layer stepped cutting path

4.2 오토인코더 학습모델 성능 평가

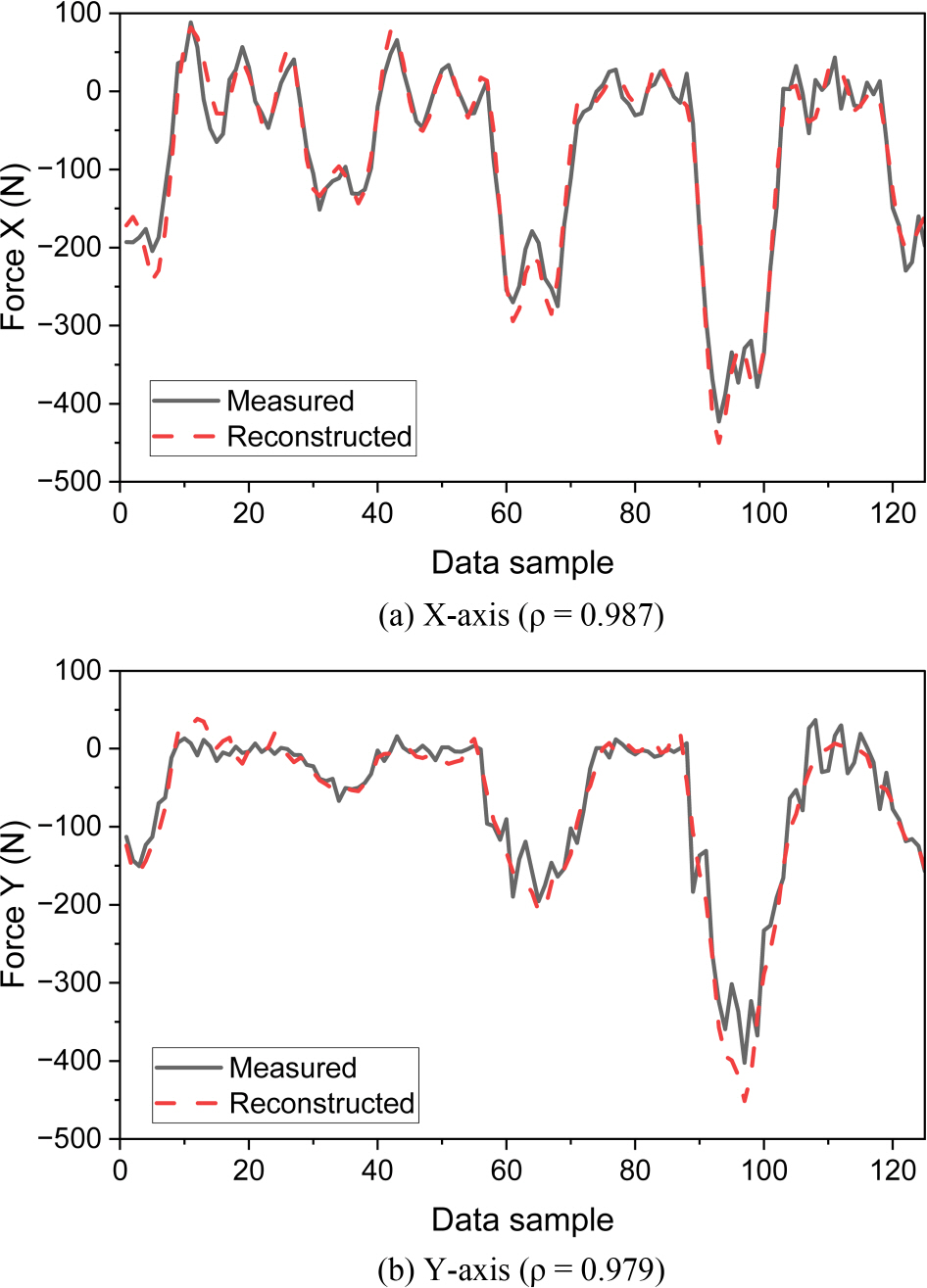

획득된 절삭력 데이터는 앞서 설계한 오토인코더 학습 모델에 적용되었다. 데이터 복원은 50 ms마다 이루어지게 설계하였으며, Fx, Fy 각각 125개씩 총 250차원이 입출력으로 설정하였다. 이를 바탕으로 총 104, 740 데이터셋을 구성하였으고, 이 중 80%는 학습용, 나머지 20%는 검증용으로 사용되었다.

복원된 절삭력과 실제 절삭력 간의 유사도는 피어슨 상관계수(Pearson Correlation Coefficient)를 통해 평가하였으며, 계산식은 식(11)와 같다.

여기서, Xi, Yi 는 비교 대상 신호이며, X¯,Y¯ 는 각각의 평균 값이다.

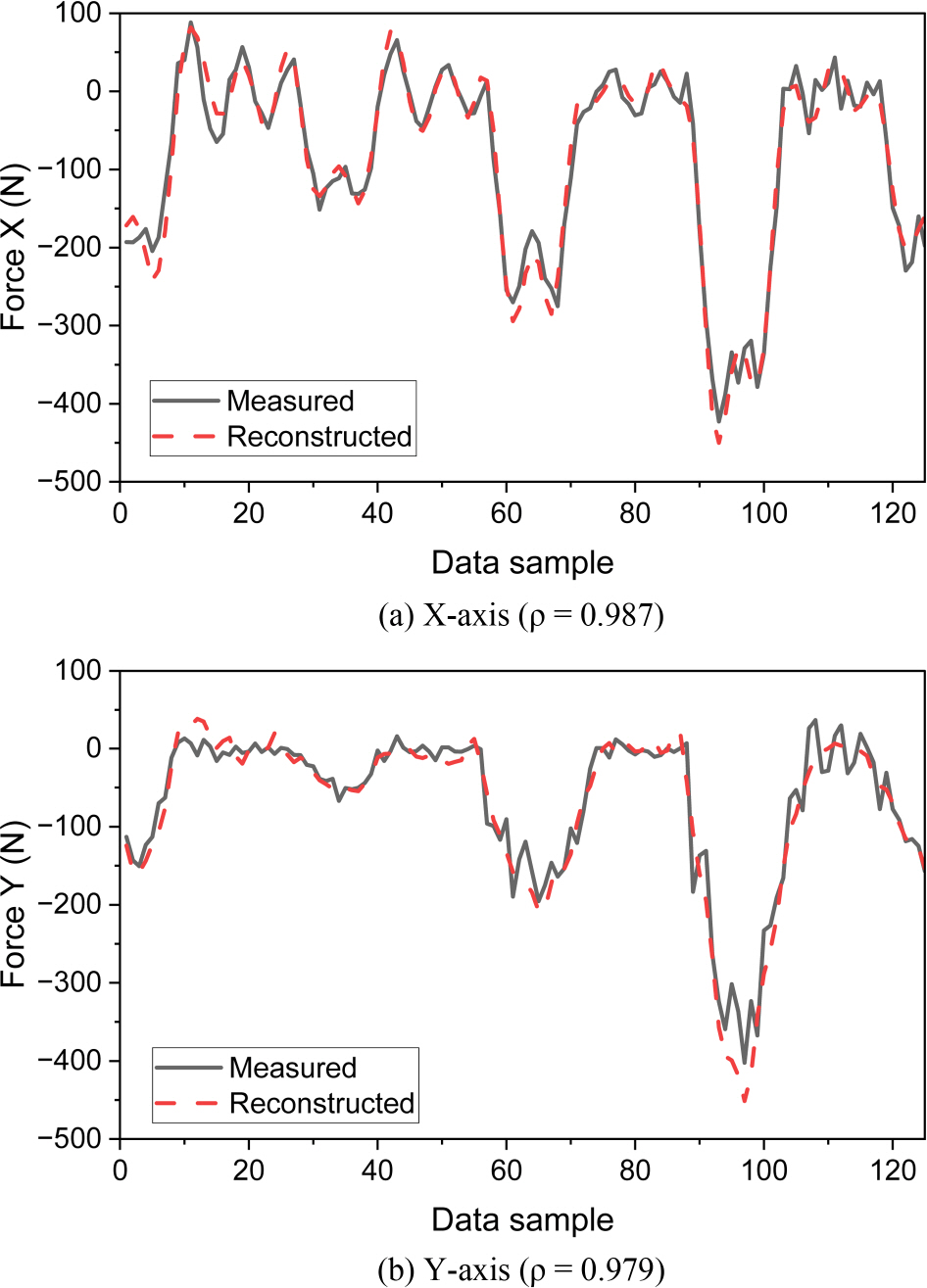

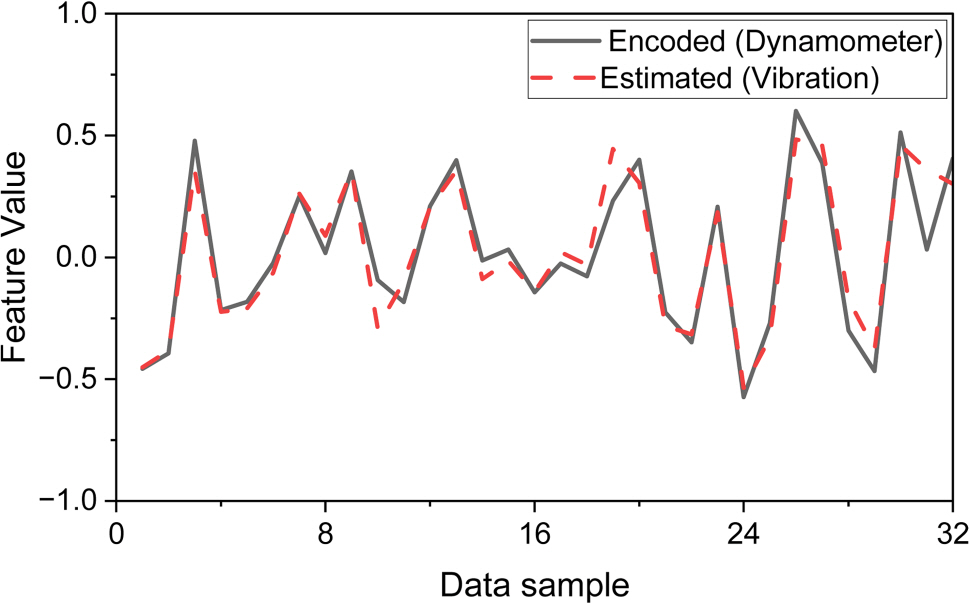

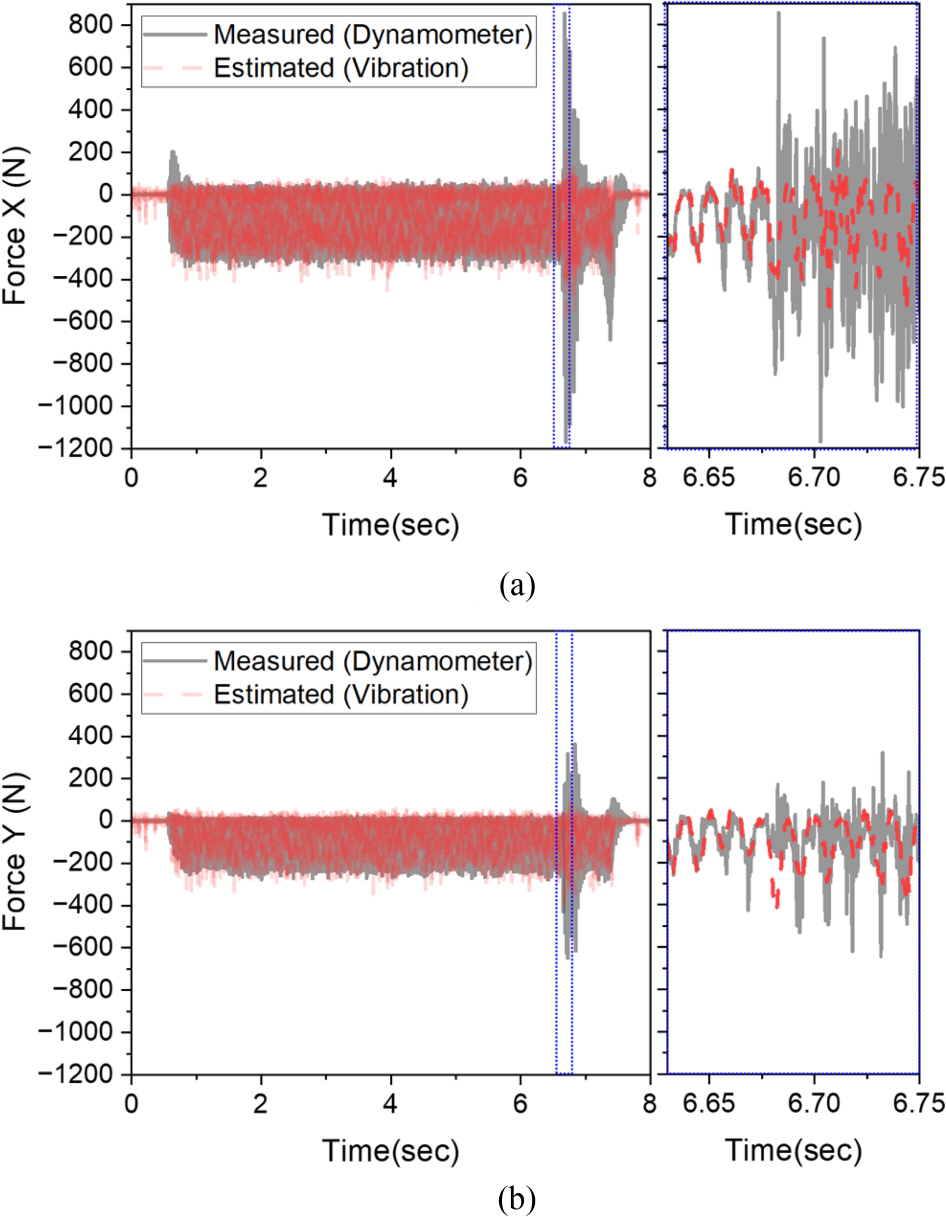

학습 결과,

Fig. 6과 같이 공구동력계로 측정한 절삭력과 오토인코더를 통해

압축 후 복원된 절삭력의 평균 상관계수는

Fx: 0.987,

Fy: 0.979으로 높은 정확도를 보였다.

Fig. 6Cutting force reconstruction using the autoencoder

4.3 스핀들 진동 신호를 활용한 절삭력 추정 학습모델 성능 평가

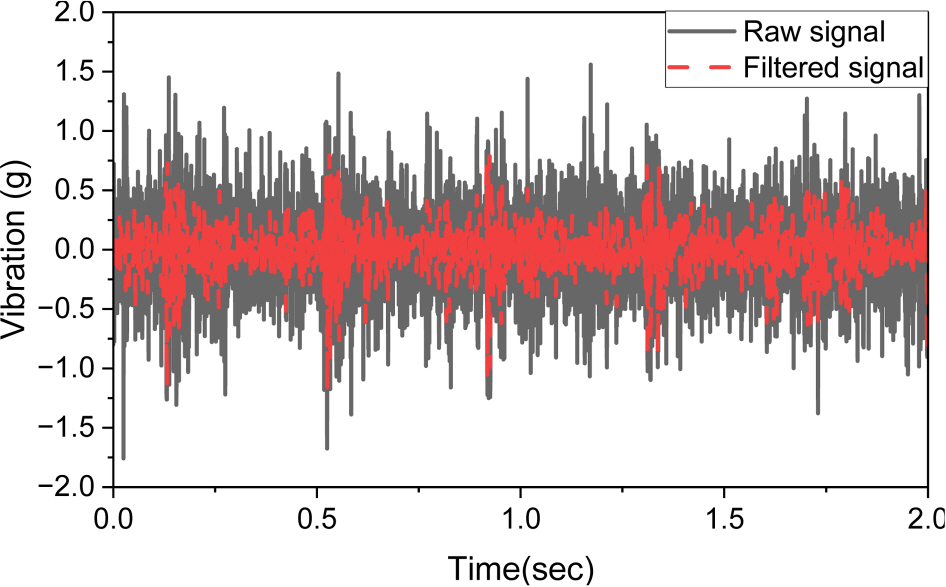

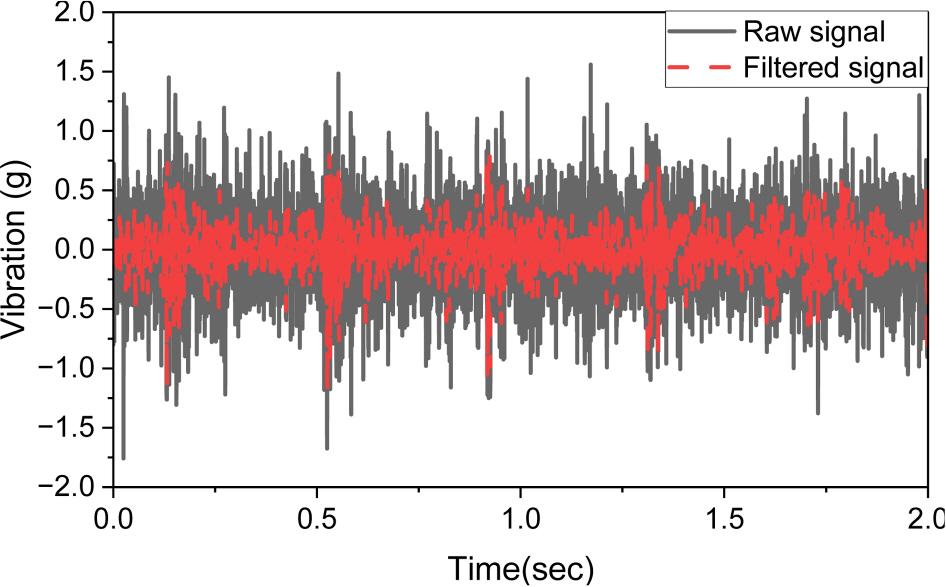

스핀들 진동 신호는 20 kHz의 샘플링 주파수로 수집되었으며, 주파수 분석 결과 유효한 정보가 포함된 주요 대역은 202,500 Hz로 확인되었다. 이에 따라 FIR

Band-pass 필터를 설계하여 해당 주파수 대역을 중심으로 필터링을 적용하였으며, 필터링 결과는

Fig. 7에 나타낸 바와 같다. 이와 같이 잡음을 제거한 진동 신호를 기반으로, 50 ms 간격으로 각 축(

x, y, z)에 대해 1,000개씩 총 3,000차원의 입력 벡터를 구성하였고, 이를 DNN 학습 모델의 입력값으로 사용하였다.

Fig. 7Preprocessed spindle vibration signals after FIR band-pass filtering (20-2,500 Hz)

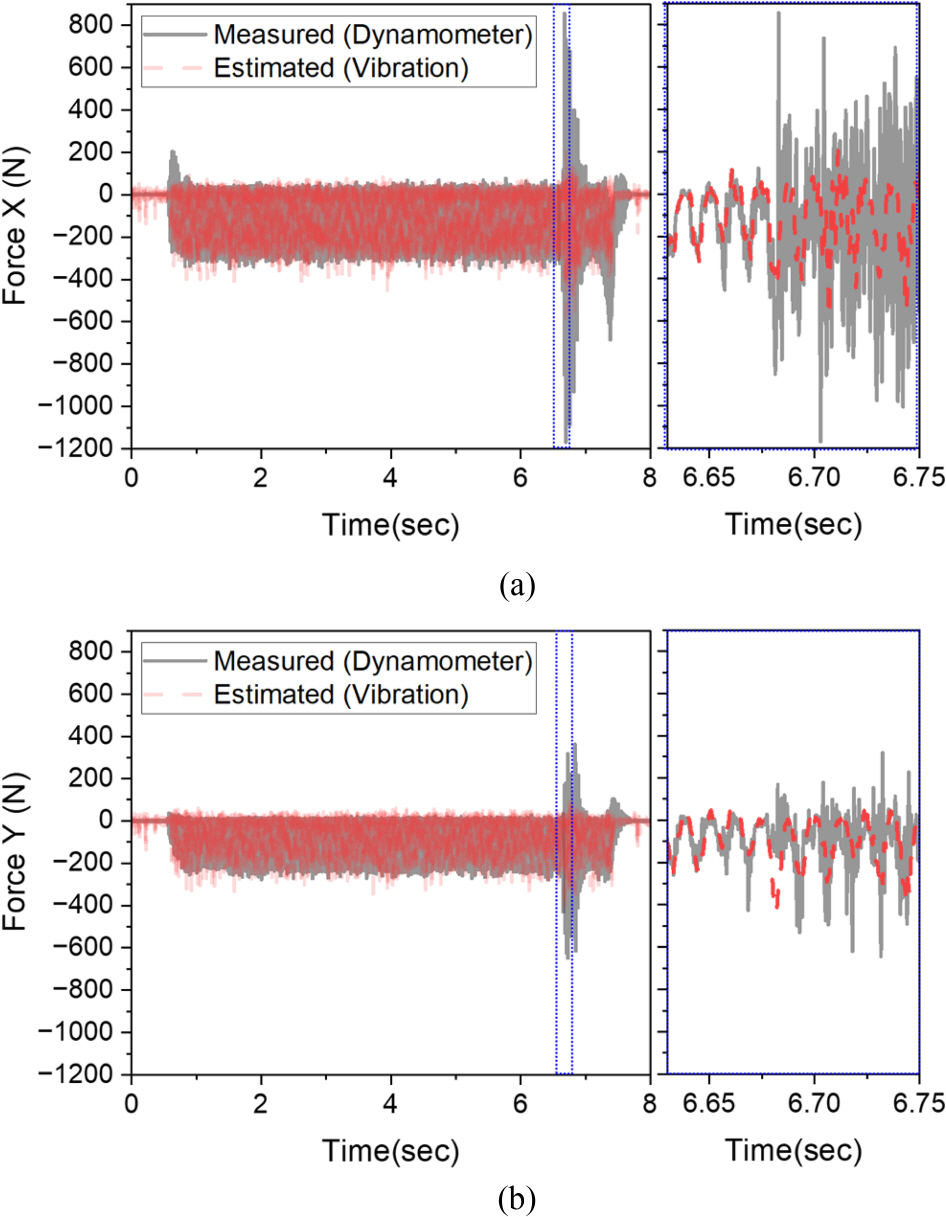

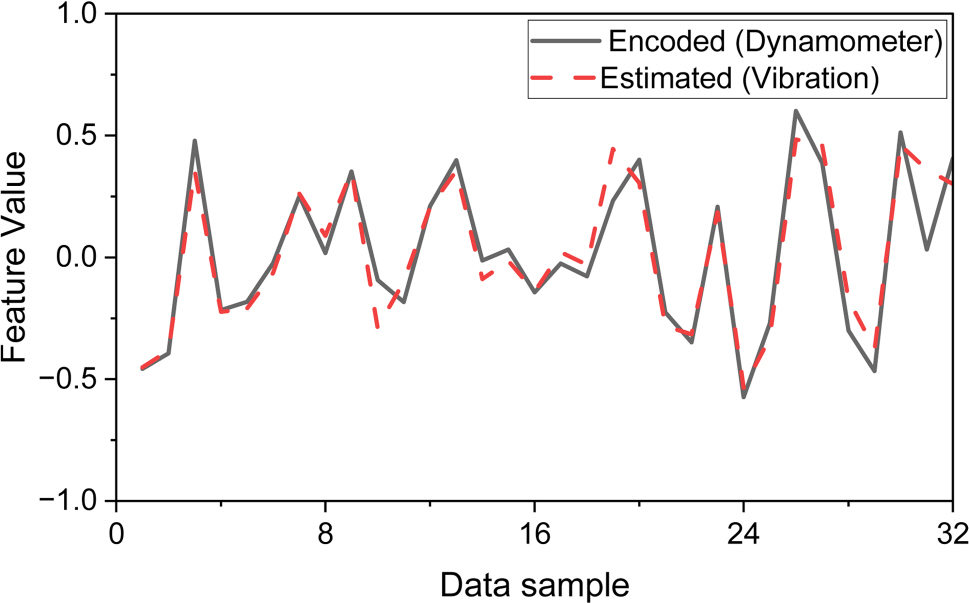

학습된 DNN의 출력은

Fig. 8에 도시된 바와 같이, 공구동력계 기반 오토인코더의 인코더를 통해 추출된 특징벡터와 유사한 형태를 나타냈다. 특히, DNN은 스핀들 진동 신호만을 입력으로 하여 절삭력 신호의 특징벡터를 추정하였으며, 추정된 특징벡터는 사전 학습된 오토인코더의 디코더에 입력되어 최종 절삭력 파형으로 복원되었다.

Fig. 8Results of latent feature estimation of DNN using vibration signals

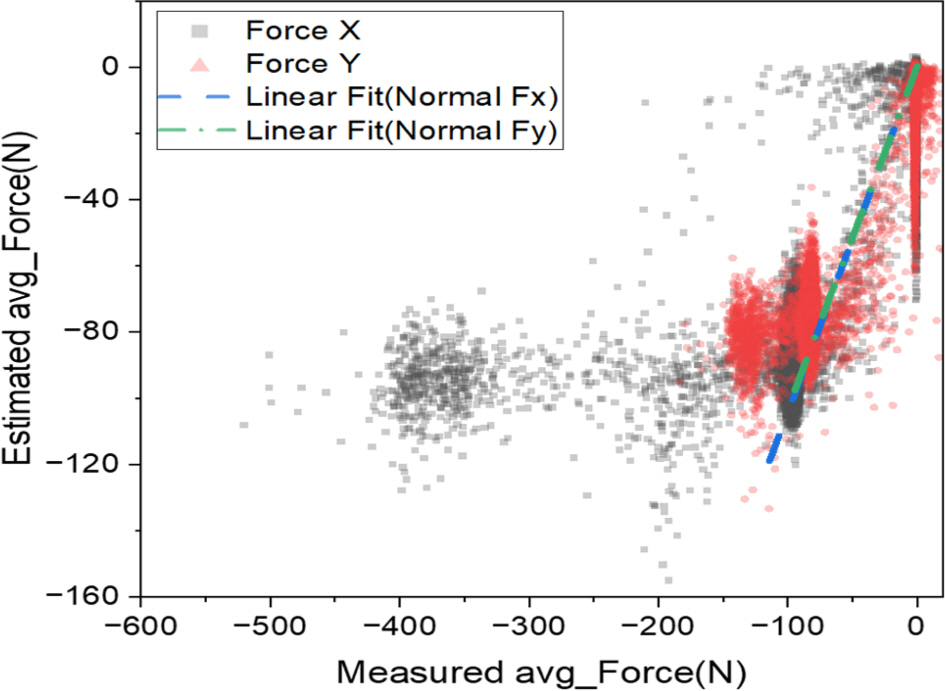

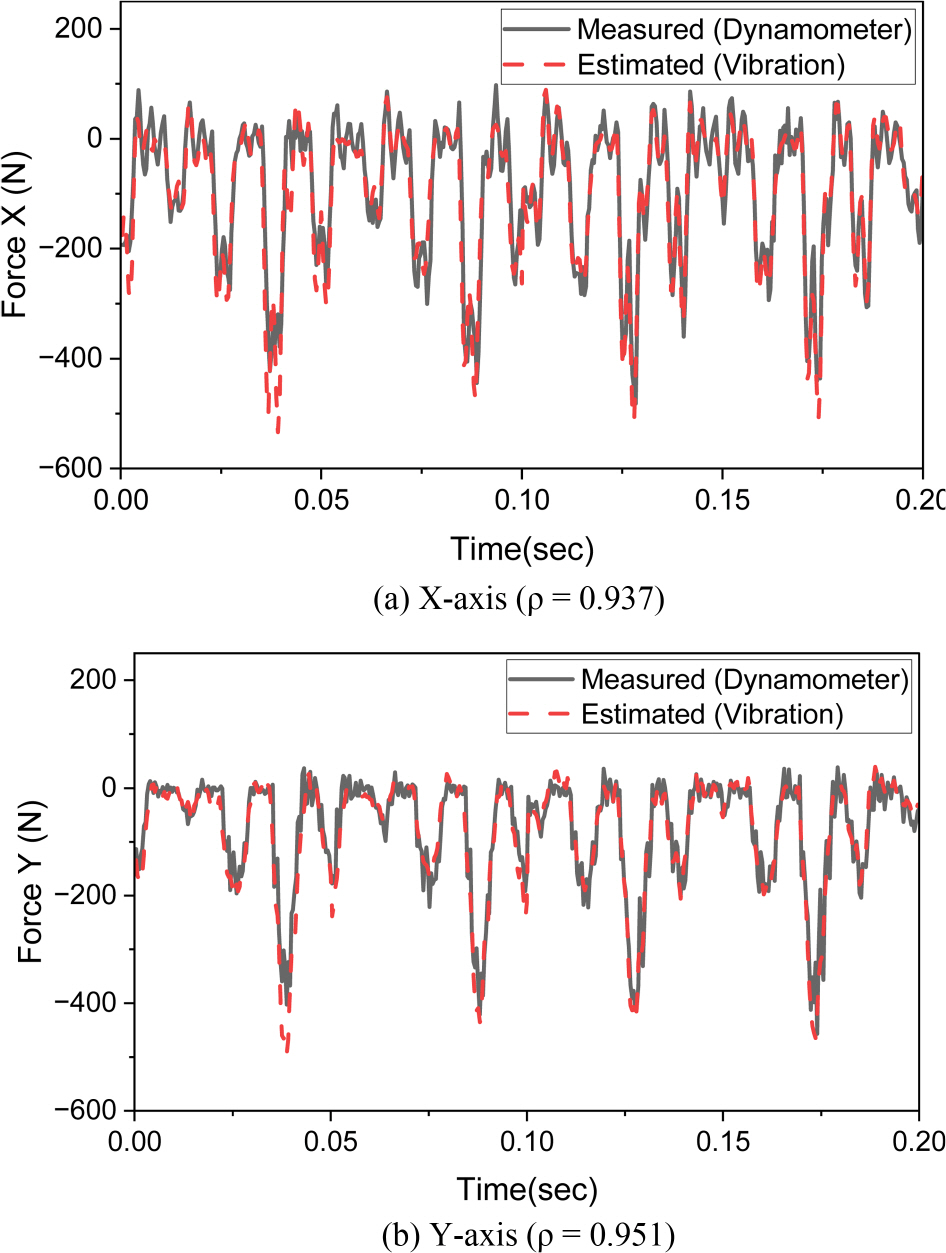

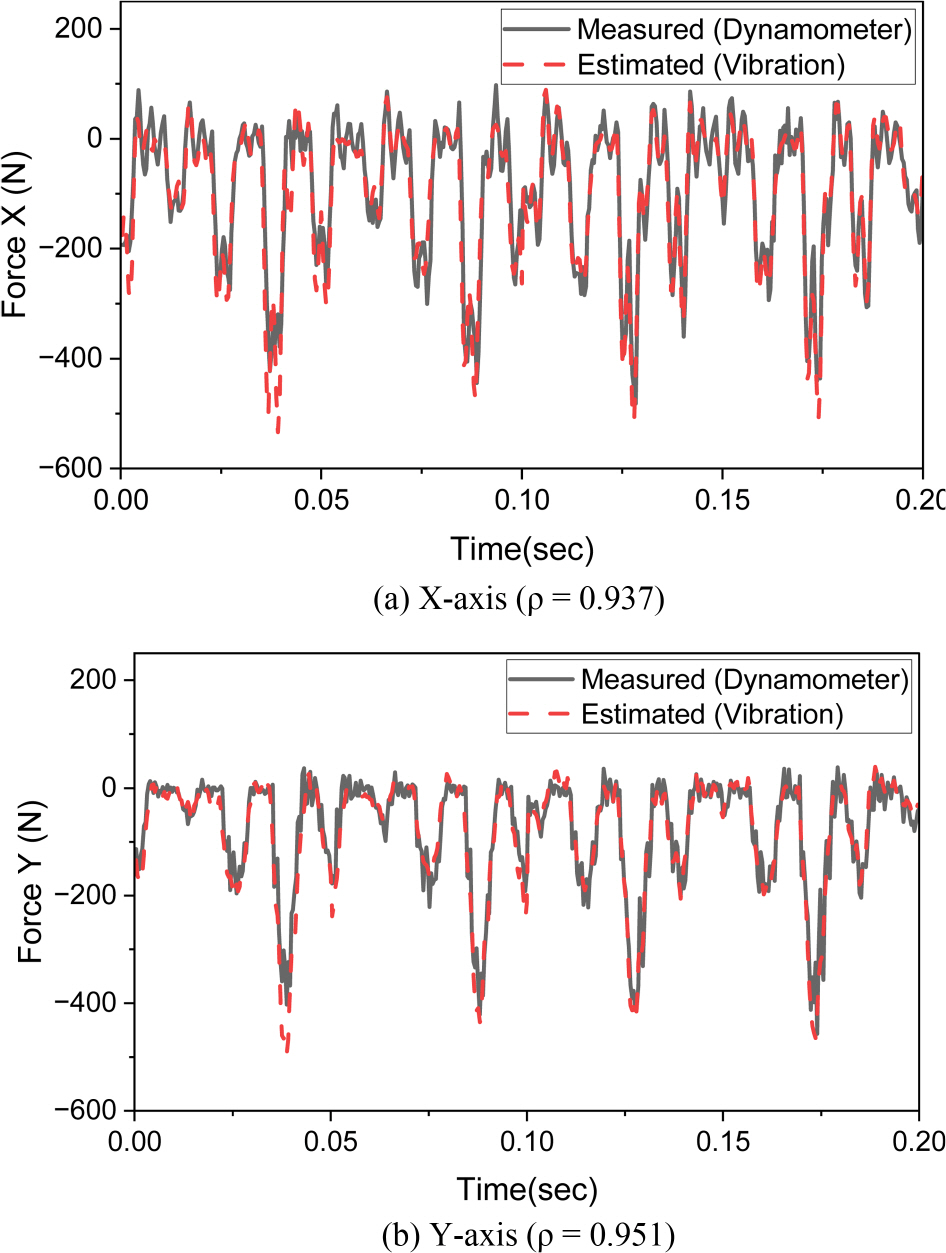

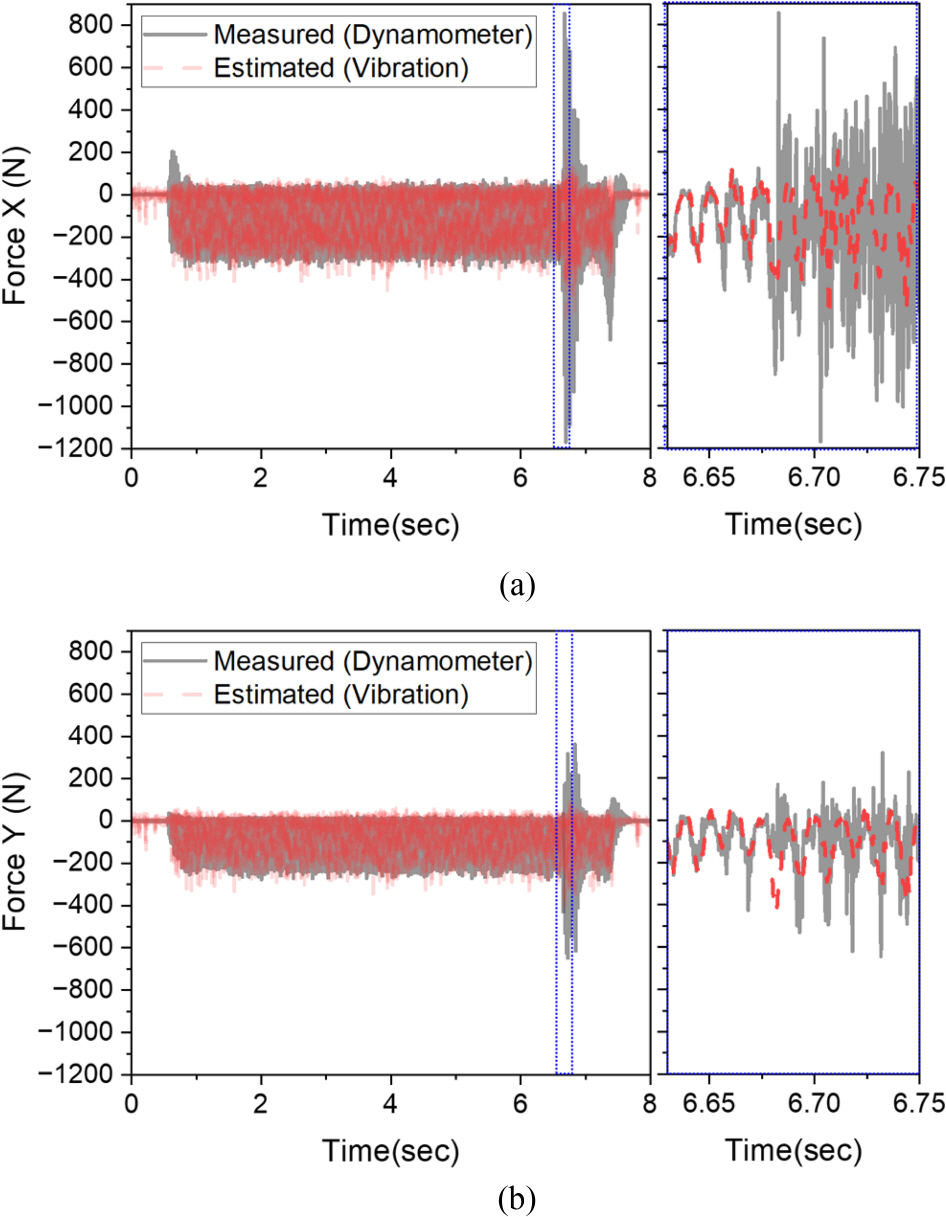

복원된 절삭력 파형은 공구동력계로 측정한 실제 절삭력과 비교하여 모델의 추정 성능을 평가하였으며,

Fig. 9는 일반적인 테스트 데이터셋에 대해 X축 및 Y축 방향의 절삭력 추정 결과를 나타낸다. 두 축 모두 실측값과 추정값 사이의 높은 상관성을 나타냈으며, Pearson 상관계수는 X축 ρ = 0.97, Y축 ρ = 0.94로 도출되어 전체 평균 상관계수는 ρ = 0.943임을 확인하였다. 이는 본 연구에서 제안한 오토인코더 기반 DNN 추정 모델이 정상 가공 조건 하에서 매우 높은 절삭력 추정 정확도를 확보할 수 있음을 보여준다.

Fig. 9Cutting force estimation results under test data set

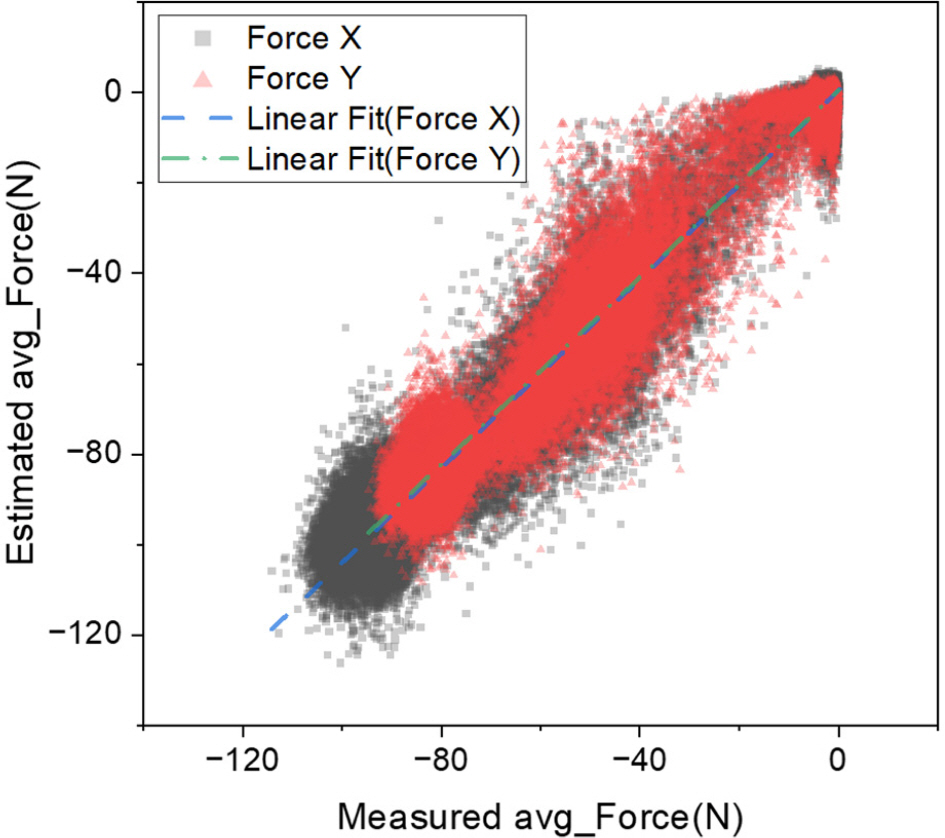

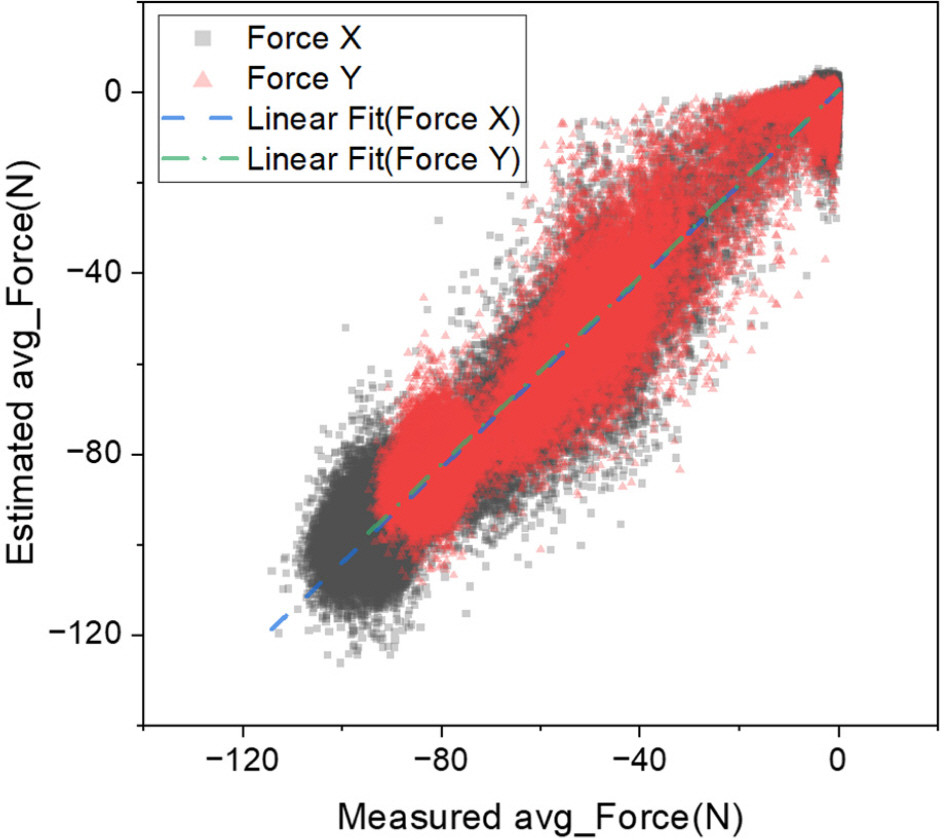

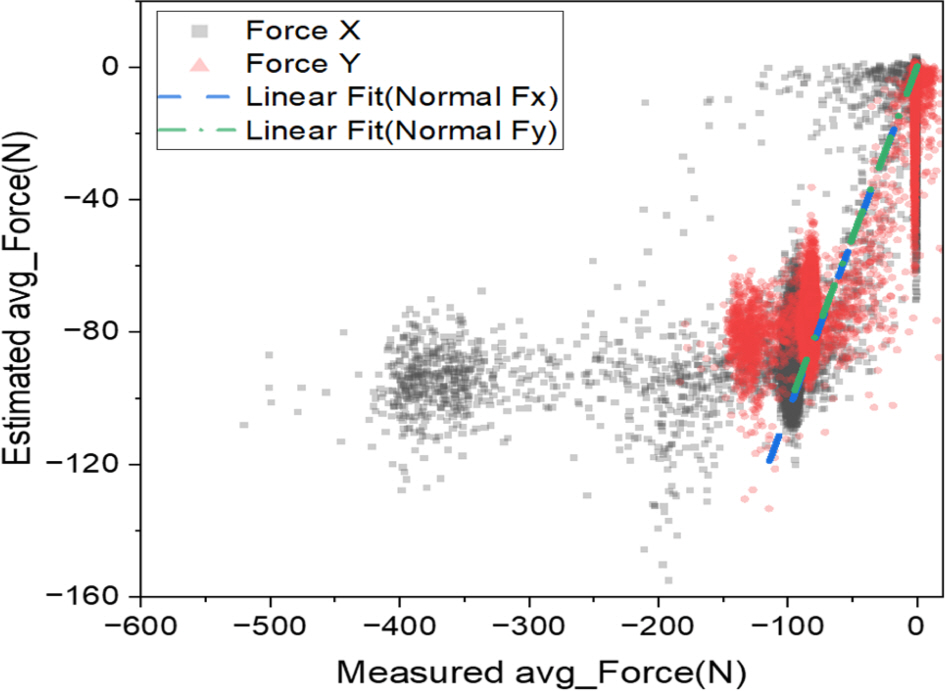

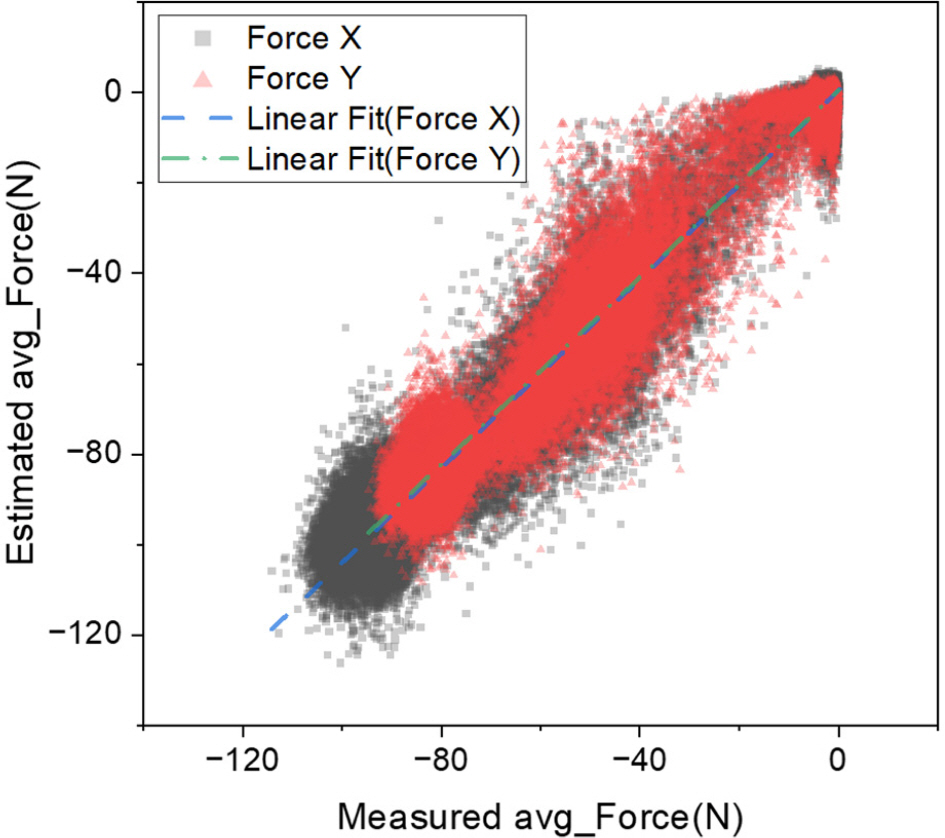

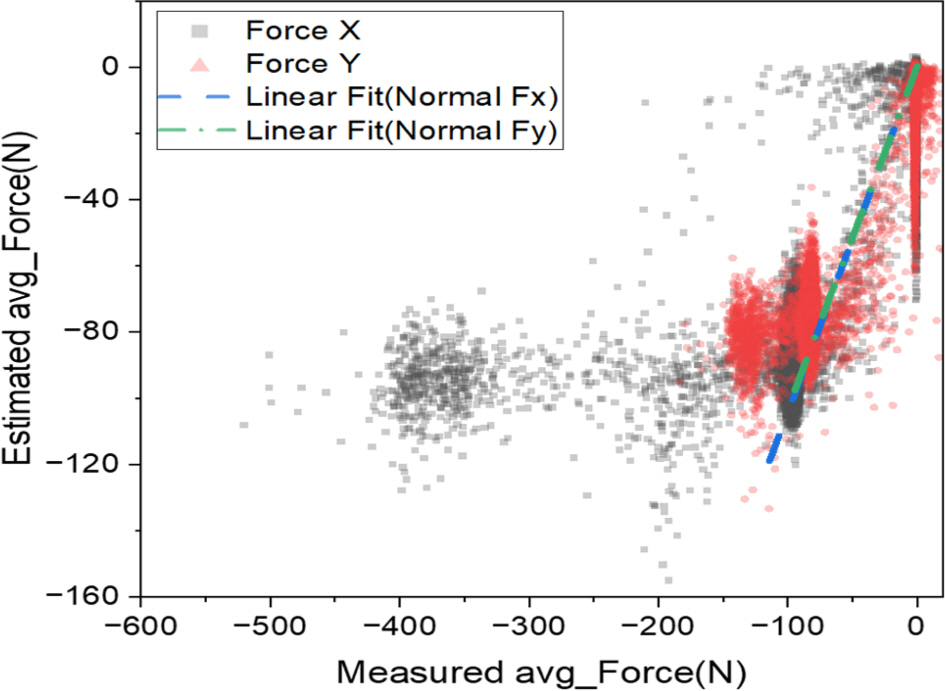

또한 추정값과 측정값 간의 정합성을 보다 직관적으로 시각화하기 위하여, 학습모델의 입력 및 출력 주기인 50 ms 구간에 대한 각 절삭력의 평균값과 실제 절삭력 평균값을 기준으로 산점도 및 선형 회귀 분석을 수행하였다.

Fig. 10은 이러한 평균값 기반 산점도 결과를 나타낸 것으로, 절삭력 X축에 대한 회귀선은 y = 1.044x + 0.159, y축에 대해서는 y = 1.033x + 0.182로 도출되어, 두 축 모두에서 학습모델을 통해 추정된 절삭력이 측정값과 매우 높은 선형 관계를 유지함을 확인할 수 있다.

Fig. 10Scatter plot and linear regression between predicted and measured cutting forces based on 50ms mean values

한편, 정상 가공 조건 기반으로 학습된 모델의 일반화 가능성과 실제 가공 환경에서의 활용성을 추가적으로 검증하고자, 본 연구에서는 공구 충돌 또는 가공 경로 이상 등으로 절삭력이 국부적으로 급격히 증가하는 비정상 상황에 대해 학습된 모델을 적용하였다.

Fig. 11은 이러한 비정상 조건을 재현하기 위해 설계된 가공 경로로, 일정 구간에서

Ap 를 기존 3에서 12 mm로 약 4배 증가시키는 구조를 갖는다. 해당 형상은 공구가 단면이 얇은 벽을 가공하는 구간에서 높은 절삭 부하와 급격한 힘 변화가 유발되도록 구성되었다.

Fig. 11Cutting path with localized abnormal force induced by increased

이 조건 하에서 획득한 스핀들 진동 신호를 기존에 학습된 모델에 입력한 결과는

Fig. 12에 나타낸 바와 같다. 해당 데이터는 학습 과정에서 사용되지 않았으며, 비정상 조건 특성상 학습 데이터의 양이 매우 제한적이었기 때문에 추정 성능은 정상 조건에 비해 일부 저하되었다. 실제로

Figs. 12(a)와

12(b)에서 보이듯, 실측 절삭력과 추정값 간 Pearson 상관계수는 각각 X축 ρ = 0.65, Y 축 ρ = 0.82로 나타났으며, 정상 조건 대비 오차가 증가하였다.

Fig. 12Cutting force estimation under unseen abnormal cutting conditions: (a) X-axis (ρ = 0.65), (b) Y-axis (ρ = 0.82)

이러한 원인을 분석하기 위해

Fig. 13에서는 비정상 조건에서의 추정값과 측정값의 50 ms 평균값 기반 산점도에 정상 가공 조건에서 도출된 회귀선(참조 기준선)을 함께 중첩하였다. 그 결과, 모델은 정상 상태의 회귀선 범위 내에서는 비교적 일관된 추정 성능을 유지하였으나, 절삭력이 학습 범위를 벗어나는 고하중 영역에서는 추정값이 회귀선과 점차 괴리되거나 분산이 증가하는 경향을 보였다. 특히, 일부 구간에서는 추정값이 기존 학습 범위 내의 최대값에 수렴하거나 과도하게 확대되어 출력되었으며, 이는 딥러닝 회귀 모델이 학습 범위 내의 보간 (Interpolation)에는 강하지만, 학습되지 않은 분포 외 영역(Out-of-distribution, OOD)에서는 신뢰도와 정밀도가 급격히 저하되는 경향과 일치한다.

Fig. 13Scatter plot between predicted and measured cutting forces under unseen abnormal cutting conditions

그럼에도 불구하고,

Fig. 13의 결과는 모델이 학습되지 않은 비정상 조건에서도 절삭력의 증가 방향성과 경향성을 일정 부분 감지하고 있음을 보여준다. 이는 수치적으로 완전한 정밀 추정은 어려울 수 있으나, 비정상 상태 발생의 징후를 사전 인지할 수 있는 반응 특성을 갖추고 있다는 점에서 의미가 있다.

5. 결론

본 연구에서는 고가의 공구동력계 없이도 절삭력을 실시간으로 추정할 수 있는 머신러닝 기반 절삭력 추정 모델을 제안하였다. 제안된 방법은 먼저 공구동력계로 측정된 절삭력 데이터를 활용하여 오토인코더를 학습하고, 이 과정에서 도출된 특징 벡터를 목표 출력으로 설정하여, 스핀들 진동 신호 기반의 DNN 모델을 구성하였다. DNN 모델은 정규화된 스핀들 진동 신호를 입력으로 받아 오토인코더의 인코더 역할을 대체하며, 디코더는 사전 학습된 파라미터를 고정한 상태로 절삭력 복원에 활용된다. 이러한 구조는 공구동력계를 초기 학습 단계에만 사용하고, 실제 가공 현장에서는 저가의 가속도 센서만으로 스핀들의 진동을 측정하여 절삭력을 간접 추정할 수 있도록 설계되어 높은 실용성을 갖는다.

Ti-6Al-4V 소재에 대한 절삭 가공 실험을 통해 제안된 모델의 성능을 평가한 결과, 정상 가공 조건에서는 실측 절삭력과의 Pearson 상관계수가 X축 ρ = 0.97, Y축 ρ = 0.94로, 전체 평균 ρ = 0.943을 기록하며 높은 정합성을 나타냈다. 또한 50 ms 구간 평균값 기준 산점도에서 도출된 선형 회귀식은 X축에 대해 y = 1.044x + 0.159, Y축에 대해 y = 1.033x + 0.182로 도출되어, 측정값과 추정값 간의 강한 선형성이 확인되었다.

한편, 절삭 깊이(Ap)를 급격히 증가시켜 절삭력이 비정상적으로 상승하는 조건에서는 Pearson 상관계수가 X축 ρ = 0.65, Y축 ρ = 0.82로 낮아졌으며, 이는 학습에 포함되지 않은 분포 외데이터에 대해 추정값이 회귀선 범위를 벗어나는 경향을 보였기 때문으로 해석된다. 특히 고하중 영역에서는 추정값이 기존 학습 범위 내 최대값에 수렴하거나 과도하게 확장되어 나타났으며, 이는 딥러닝 회귀 모델의 일반적인 한계로서, 학습 범위 내에서는 정밀한 추정이 가능하지만, 학습되지 않은 영역에서는 신뢰도와 정밀도가 저하되는 특성과 일치한다.

그럼에도 불구하고,

Fig. 13의 결과는 모델이 학습되지 않은 비정상 조건에서도 절삭력의 증가 방향성과 경향성을 일정 수준 이상 감지하고 있음을 보여준다. 이는 정밀한 수치 추정은 어렵더라도, 공정 이상 발생의 징후를 사전 감지할 수 있는 반응 특성 및 일반화 능력을 갖추고 있다는 점에서 의미가 있다.

따라서 본 연구에서 제안한 구조는 고가 센서에 대한 의존성을 줄이면서도 절삭력 추정의 정밀도와 실시간성을 동시에 확보할 수 있는 효과적인 대안으로서, 향후 이상 가공 상태 탐지 및 공정 모니터링 시스템에의 확장 가능성도 높은 것으로 판단된다.

ACKNOWLEDGMENTS

본 논문은 산업통상자원부 “뿌리산업 고도화를 위한 BIZ 플랫폼 구축사업(No. MZ250010)” 및 한국생산기술연구원 기본사업 “의료 수술현장 진단 지원을 위한 스마트 센싱 및 디지털 의료공정 핵심기술 개발(No. KITECH EH-25-0002)”의 지원으로 수행한 연구입니다.

REFERENCES

- 1. Byrne, G., Dornfeld, D., Inasaki, I., Ketteler, G., König, W., and Teti, R., (1995), Tool condition monitoring (TCM)—the status of research and industrial application, CIRP Annals, 44(2), 541-567.

- 2. de Leon, M. A. L., Kolarik, J., Byrtus, R., Koziorek, J., Zmij, P., and Martinek, R., (2024), Tool condition monitoring methods applicable in the metalworking process, Archives of Computational Methods in Engineering, 31(1), 221-242.

- 3. Siddhpura, A., and Paurobally, R., (2013), A review of flank wear prediction methods for tool condition monitoring in a turning process, The International Journal of Advanced Manufacturing Technology, 65(1), 371-393.

- 4. Serin, G., Sener, B., Ozbayoglu, A. M., and Unver, H. O., (2020), Review of tool condition monitoring in machining and opportunities for deep learning, The International Journal of Advanced Manufacturing Technology, 109(3), 953-974.

- 5. Nasir, V., and Sassani, F., (2021), A review on deep learning in machining and tool monitoring: Methods, opportunities, and challenges, The International Journal of Advanced Manufacturing Technology, 115(9), 2683-2709.

- 6. Peng, D., and Li, H., (2024), Intelligent monitoring of milling tool wear based on milling force coefficients by prediction of instantaneous milling forces, Mechanical Systems and Signal Processing, 208, 111033.

- 7. Peng, D., Li, H., Dai, Y., Wang, Z., and Ou, J., (2022), Prediction of milling force based on spindle current signal by neural networks, Measurement, 205, 112153.

- 8. Kim, J. E., Oh, J. Y., Sim, B., and Lee, W., (2025), Cutting force monitoring considering electrical characteristics of spindle motor, Journal of the Korean Society for Precision Engineering, 42(1), 19-25.

- 9. Zhang, X., Han, C., Luo, M., and Zhang, D., (2020), Tool wear monitoring for complex part milling based on deep learning, Applied Sciences, 10(19), 6916.

- 10. El-Taybany, Y., and Elhendawy, G. A., (2025), Experimental investigation of different machine learning approaches for tool wear classification based on vision system of milled surface, International Journal on Interactive Design and Manufacturing, 19(2), 849-866.

- 11. Ryu, J.-D., Lee, H.-H., Ha, K.-N., Kim, S.-R., and Lee, M. C., (2025), Cutting force estimation using milling spindle vibration-based machine learning, Applied Sciences (2076-3417), 15(5), 2336.

- 12. Ou, J., Li, H., Huang, G., and Yang, G., (2021), Intelligent analysis of tool wear state using stacked denoising autoencoder with online sequential-extreme learning machine, Measurement, 167, 108153.

- 13. Kulkarni, N. N., Valente, N. A., and Sabato, A., (2023), Time-inferred autoencoder: A noise adaptive condition monitoring tool, Mechanical Systems and Signal Processing, 204, 110789.

- 14. Choi, S., and Kim, D., (2024), Diagnosis of comb-ustion instability in gas turbine combustor using auto-encoder-based machine learning, The KSFM Journal of Fluid Machinery, 27(1), 49-56.

- 15. Ou, J., Li, H., Huang, G., and Zhou, Q., (2020), A novel order analysis and stacked sparse auto-encoder feature learning method for milling tool wear condition monitoring, Sensors, 20(10), 2878.

- 16. Lee, J. H., and Kwak, J. S., (2025), A study on optimization of autoencoder-based latent variables for improving surface roughness prediction, Journal of Power System Engineering, 29(1), 23-29.

Biography

Je-Doo Ryu

Researcher in the Korea Institute of Industrial Technology. Ph.D. candidate in the Department of Mechanical Engineering, Pusan National University. His research interests are machining process monitoring and signal analysis.

Jung-Min Lee

Jung-Min Lee Principal Researcher in the Korea Institute of Industrial Technology. His research interests are mechatronics, smart monitoring, and fault diagnosis/prognostics.

Sung-Ryul Kim

Principal Researcher in the Korea Institute of Industrial Technology. His research interests are mechatronics, smart monitoring, and fault diagnosis/prognostics.

Min Cheol Lee

Professor in the Department of Mechanical Engineering, Pusan National University. His research interests are intelligent robot control, autonomous mobile robot, medical robotics, system identification, sliding mode control, and navigation/localization of mobile robots